基于CMP刻蚀技术制备凹槽栅增强型HEMT器件的方法与流程

基于cmp刻蚀技术制备凹槽栅增强型hemt器件的方法

技术领域

1.本发明属于半导体器件技术领域,涉及一种增强型hemt器件的制作方法,具体涉及一种基于cmp(化学机械抛光)刻蚀技术制备凹槽栅增强型hemt器件的方法及凹槽栅增强型hemt器件。

背景技术:

2.作为一种重要的第三代半导体材料,gan材料具有禁带宽度大、击穿场强高、电子饱和速度大等优异特性,这使得基于gan的电力电子器件的多方面性能优于传统的si基器件。例如,gan hemt器件可以满足高频率、大功率和高效率的要求。

3.gan hemt器件根据阈值电压是否大于零可以分为增强型(v

th

>0)和耗尽型(v

th

<0)两种。常规hemt器件都是耗尽型器件,其在应用时需要引入负压源使器件关断,存在安全隐患,同时会增加电路的复杂性和成本,因此在实际应用中更倾向于使用增强型器件。目前用于实现增强型器件的方案包括cascode结构、f离子处理、凹槽栅结构、p型栅结构等。对于凹槽栅增强型gan hemt来说,当前通常是采用刻蚀工艺实现凹槽栅,以降低栅极到沟道的距离,从而提高栅极对沟道的控制,进而有效提高器件的阈值电压,同时凹槽栅刻蚀能够提高器件跨导,提高algan/gan的高频性能,减少由于栅长减短而引起的短沟道效益。

4.目前主要采用如下三种方法实现凹槽栅增强型gan hemt。其中第一种方案是利用icp(感应耦合等离子体)技术,以cl基气体刻蚀gan材料,通过调节射频功率及流量、压强等,实现慢速低损伤刻蚀凹槽,但干法刻蚀对于gan和algan的刻蚀选择比小,刻蚀工艺控制困难,重复性差,而且干法刻蚀带来的损伤和高浓度界面态会导致严重的电流崩塌现象,使器件性能大幅下降。第二种方案是采用硬掩膜热氧化algan,之后通过碱性溶液腐蚀的方式产生凹槽,例如可以参考cn104167362a、cn103258739a,但这种方案的重复性差,对于大尺寸产品来说均匀性也不理想,不利于工业化生产。第三种方案是先采用氧等离子体处理再进行腐蚀,此过程重复几十次,可以得到凹槽和自停止层的gan界面,但这种方案所需时间较长,工艺复杂。

技术实现要素:

5.本发明的主要目的在于提供一种基于cmp刻蚀技术制备凹槽栅增强型hemt器件的方法,以克服现有技术的不足。

6.本发明的另一目的在于提供一种凹槽栅增强型hemt器件。

7.为实现前述发明目的,本发明采用的技术方案包括:

8.本发明的一个方面提供的一种基于cmp刻蚀技术制备凹槽栅增强型hemt器件的方法包括:

9.在用于制作hemt器件的外延片上设置掩模,并使势垒层的栅极区域从所述掩模中暴露出;

10.对所述势垒层的栅极区域进行抛光处理,其中采用的抛光液还能选择性腐蚀所述

势垒层,直至在所述势垒层中形成与栅极配合的凹槽结构。

11.本发明的另一个方面提供了由前述方法制备的凹槽栅增强型hemt器件。

12.与现有技术相比,本发明通过采用化学抛光方式,可以无损伤地选择性刻蚀hemt器件外延结构中的势垒层而形成与栅极配合的凹槽结构,不仅工艺简单、成本低廉、可控制性及重复性高,而且能有效降低器件结构的刻蚀损伤,获得更小的栅下表面粗糙度,显著提高器件的可靠性,并使器件具备饱和电流大、导通电阻小、均匀性好,利于产业规模化生产。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

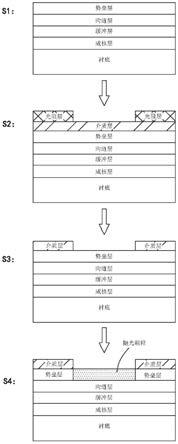

14.图1是本发明一典型实施例中一种基于cmp刻蚀技术制备凹槽栅增强型hemt器件的工艺流程图;

15.图2是本发明一典型实施例中一种凹槽栅增强型hemt器件的结构示意图;

16.图3是本发明实施例1中一种增强型hemt器件产品中凹槽的俯视图;

17.图4是本发明实施例1中一种增强型hemt器件产品中刻蚀面的表面粗糙度测试结果。

具体实施方式

18.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。针对本发明技术方案的更为清楚、完整地描述详见下文。

19.本发明的一些实施例提供了一种基于cmp刻蚀技术制备凹槽栅增强型hemt器件的方法,其包括:

20.在用于制作hemt器件的外延片上设置掩模,并使势垒层的栅极区域从所述掩模中暴露出;

21.对所述势垒层的栅极区域进行抛光处理,其中采用的抛光液还能选择性腐蚀所述势垒层,直至在所述势垒层中形成与栅极配合的凹槽结构。

22.在一些实施方式中,所述抛光液为碱性抛光液。

23.在一些实施方式中,所述抛光液还包含抛光颗粒。所述抛光颗粒的材质包括二氧化硅等,且不限于此。

24.在一些实施方式中,所述外延片还包括盖帽层。

25.在一些实施方式中,所述外延片中的多个半导体材料层可以由iii-v族化合物形成。例如,所述沟道层的材质包括gan,所述势垒层的材质包括algan,所述盖帽层的材质包括gan,但均不限于此。此外,所述外延片中的多个半导体材料层可以由其它半导体材料,例如si、gaas等形成。

26.在一些实施方式中,所述掩模的材质包括无机非金属材料、金属、有机材料中的任意一种或多种的组合。例如,所述掩模的材质可以选自氮化硅、氧化硅、聚酰亚胺(pi)、al、cr、光刻胶中的任意一种或多种的组合。进一步的,用于形成所述掩模的原料可以选自多孔

玻璃膜(spg)、正硅酸乙酯(teos)等且不限于此。

27.在一些实施方式中,所述的方法还包括:在所述外延片上生长形成介质层,并将所述介质层的栅极区域去除,从而形成所述掩模。

28.进一步的,所述的方法可以包括:

29.在衬底上依次生长沟道层、势垒层,从而获得所述外延片;

30.对所述外延片进行台面隔离;

31.在所述外延片上生长形成介质层,并将所述介质层的栅极区域去除,从而形成所述掩模。

32.进一步的,所述的方法具体可以包括:在所述介质层上形成光阻层,并对所述光阻层的栅极区域进行曝光显影,使所述介质层的栅极区域暴露出,之后采用干法刻蚀或湿法腐蚀方式将所述介质层的栅极区域去除,然后去除余留的光阻层。

33.在一些实施方式中,所述抛光处理包括:

34.将表面设置有所述掩模的外延片固定在化学抛光设备上,并使所述势垒层的栅极区域与抛光工具的抛光层接触;

35.在所述外延片与抛光工具之间施加压力,并使抛光液进入所述势垒层的栅极区域与抛光工具的抛光层的接触界面,同时使所述外延片与抛光工具相对旋转。

36.进一步的,所述抛光液的ph值为10-12,其中抛光颗粒的含量为5-30wt%。

37.进一步的,所述压力的大小优选为2kg-5kg,但不限于此。

38.进一步的,所述外延片与抛光工具的相对旋转速度优选为2000-4000rpm。

39.进一步的,在抛光过程中所述抛光工具还以40-80rpm的速度自转。

40.进一步的,所述抛光工具可以采用本领域常用的抛光垫等。

41.进一步的,所述的方法还包括制作源极、漏极和栅极的步骤。其中,本领域人员可以按照本领域已知的多种方式制作形成所述源极、漏极和栅极等,故而此处不再予以详细说明。

42.进一步的,所述的方法中在进行化学抛光处理时,还可以辅以光照(例如紫外光照)、激光抛光(例如深紫外激光抛光)等操作,以进一步提高加工效率和加工精度等。

43.在本发明中,通过在用于制作hemt器件的外延片上设置掩模,并使其中势垒层的栅极区域从掩模中露出,再选用含有纳米颗粒的碱性抛光液对所述外延片设置有掩模的一侧表面进行抛光,可利用抛光工具与外延片的高速相对旋转运动,促进所述碱性抛光液中碱性物质对势垒层的化学腐蚀,同时使抛光颗粒随碱性抛光液的剧烈振荡而高频撞击刻蚀区域,减缓化学腐蚀产物在刻蚀区域的沉积,使碱性抛光液对刻蚀面各区域的刻蚀速度一致,有效降低刻蚀面的粗糙度,即获得更小的栅下表面粗糙度,从而能显著提高器件的可靠性。本发明中,通过调整碱性抛光液中碱性物质的浓度及抛光颗粒的粒径及含量、抛光工具与外延片的相对旋转速度,即可实现对刻蚀速度、刻蚀深度的准确调控,从而满足不同的实际应用需求,操作简单,可控性高,较之干法刻蚀等工艺,无需复杂设备,成本显著降低,效率更高,且所获产品具有更优性能,包括但不限于饱和电流更大、导通电阻更小等。

44.请参阅图1所示,在本发明的一个较为具体的实施案例中,一种基于cmp刻蚀技术制备凹槽栅增强型hemt器件的方法包括如下步骤:

45.s1、先提供用于制作增强型hemt器件的外延片。该外延片可以通过在经清洗后的

衬底上依次生长成核层、缓冲层、沟道层、势垒层而形成。在一些情况下,还可以在势垒层上生长盖帽层(图中未示出)。所述成核层、缓冲层、沟道层、势垒层、盖帽层均可以由iii-v族化合物形成。例如,盖帽层可以由本征gan形成,厚度可以为20-100nm。该步骤s1中,还可以采用本领域习知的方式对外延片进行有源区隔离,例如可以在外延片上旋涂光刻胶,并光刻出隔离图形,再利用离子注入或刻蚀技术,实现有源区的隔离。

46.s2、在所述外延片上生长形成致密的介质层,其材质可以是氮化硅等。再在介质层上设置光阻层(光刻胶层),通过曝光显影等工序使介质层的栅极区域暴露出。

47.s3、以光阻层作为掩模,通过干法刻蚀等方式将介质层的栅极区域去除,使势垒层的栅极区域暴露出,之后将余留的光阻层完全剥离。

48.s4、通过cmp方式对势垒层的栅极区域进行抛光刻蚀处理,其中采用的抛光液还作为湿法腐蚀液,从而通过物理抛光及化学选择比刻蚀方式在势垒层中形成浅层凹槽,即与栅极匹配的凹槽结构,从而阻断二维电子气(2deg)的形成。

49.s5、通过光刻、干法刻蚀等工艺将介质层的源极、漏极区域去除,使势垒层的源极、漏极区域暴露出,之后利用电子束蒸发或溅射等金属沉积技术,在势垒层的源、漏区域沉积金属,退火后实现欧姆接触,制成源极、漏极。在外延片包含盖帽层的情况下,该步骤中还可以包含利用光刻、干法刻蚀或湿法腐蚀技术刻蚀掉盖帽层的源、漏区域的操作,这些操作也都是本领域人员依据已知方式即可完成的。进一步的,该步骤s5中,还可以完成源极、漏极的制作后,再次通过光刻、电子束蒸发或溅射等金属沉积技术制成栅极,完成凹槽栅增强型hemt器件的制备,该器件结构参阅图2所示。

50.本发明以上实施例提供的方法可以快速、高效地在hemt器件外延结构的势垒层中形成匹配栅极的凹槽结构,可以大幅减小甚至避免刻蚀损伤,工艺简单、可控制性高、重复性好、均匀性优秀、成本低廉,利于产业规模化生产。

51.本发明的一些实施例还提供了一种凹槽栅增强型hemt器件,其由前述方法制备形成。该凹槽栅增强型hemt器件具有刻蚀损伤及栅下表面粗糙度小、可靠性高等优点,同时兼具饱和电流大、导通电阻小、均匀性好等特点,具有广阔应用前景。

52.下面结合实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

53.实施例1本实施例提供的一种凹槽栅增强型hemt器件自下而上包括衬底、成核层、缓冲层、沟道层、势垒层和盖帽层,其中势垒层上设置有源极和漏极,在势垒层位于源、漏极之间的区域形成有凹槽,该凹槽与栅极配合形成凹槽栅,其可以耗尽栅下的二维电子气,并可以在器件工作时通过感生方式产生二维电子气,实现增强型器件。

54.本实施例提供的一种制作所述凹槽栅增强型hemt器件的方法包括如下步骤:

55.(1)mocvd生长hemt外延层

56.获取si衬底后,用丙酮、异丙醇、去离子水分别超声清洗。随后放入mocvd依次生长100nm厚的成核层、2μm厚的algan应力控制层、300nm厚的高阻gan层、300nm厚的gan沟道层、20nm厚的algan势垒层、3nm厚的本征盖帽层,获得外延片(如下简称晶圆)。

57.(2)台面隔离

58.首先利用匀胶机对所述晶圆进行旋涂匀胶,转速为3000rpm、时间为30s。随后进行

软烘,热板设置温度为90℃、时间为100s。软烘后的晶圆进行有源区隔离曝光。最后将曝光过的样品放入显影液中显影,再用超纯水反复冲洗,之后用氮气吹干。

59.(3)凹槽栅制作

60.在台面隔离后的晶圆表面生长500nm厚的氮化硅介质层,之后利用匀胶机对晶圆进行旋涂匀胶,转速为3000rpm、时间为30s。随后进行软烘,热板设置温度为90℃、时间为100s。软烘后的晶圆进行凹槽栅曝光,其后将曝光过的晶圆放入显影液中显影,并用纯水反复冲洗,再用氮气吹干,然后干法刻蚀去除氮化硅介质层的栅极区域,之后经过丙酮及异丙醇清洗去除光刻胶,使余留的氮化硅介质层兼作掩模使用。而后将晶圆使用低温蜡或者真空的方式固定于载物台上,载物台安装在载体组件上,完成晶圆的固定,再使晶圆生长有氮化硅介质层的一侧表面与cmp装置中抛光工具的抛光层接触;载体组件可提供晶圆与抛光工具(例如抛光垫)之间的可控压力(例如可以在两者之间施加2-5kg的压力),同时抛光液(例如包含naoh和抛光颗粒的碱性抛光液,该抛光液的ph值优选为11-12,其中抛光颗粒的含量为5-30wt%,优选为10-15wt%,抛光颗粒在500nm以下,例如可以采用粒径约300-500nm的氧化硅颗粒)可分配到抛光工具上且进入晶圆与抛光工具之间的间隙中,抛光工具与晶圆相对运转(相对旋转速度约2000-4000rpm,例如2500rpm)且低速自转(自转速度为40-80rpm,例如60rpm),设置抛光时间约3-5min,最终在势垒层的栅极区域形成凹槽结构,抛光刻蚀终止于沟道层表面,且最终形成的刻蚀面的表面粗糙度可以控制在0.1nm-10nm范围内,特别是0.2nm左右。

61.(4)源、漏极制作

62.制作源、漏极之前先对晶圆表面进行清洗,并可以将介质层去除或保留(例如,前述致密氮化硅介质层可以保留,而其它材质的介质层、钝化层可以考虑采用湿法腐蚀等工艺去除)。之后利用匀胶机对晶圆进行旋涂匀胶,转速为3000rpm、时间为30s。随后进行软烘,热板设置温度为90℃、时间为100s。软烘后的样片进行源、漏极区域的曝光。最后,将曝光过的晶圆放入显影液中显影,用超纯水水反复冲洗,并用氮气吹干。

63.利用icp刻蚀设备刻蚀掉盖帽层的源、漏极区域,刻蚀完后的晶圆放入电子束蒸发台中,在未被光刻胶覆盖的源、漏极区域依次蒸镀ti/al/ni/au四层金属,蒸镀完金属后进行剥离,并将剥离完的晶圆放入快速退火炉中,在氮气气氛中于温度850℃、时间30s的条件下进行快速退火,形成欧姆接触。

64.(5)栅极制作

65.利用匀胶机对晶圆进行旋涂匀胶,转速为3000rpm、时间为30s。随后进行软烘,热板设置温度为90℃、时间为100s。软烘后的晶圆进行栅极区域的曝光。最后,将曝光过的晶圆放入显影液中显影,用超纯水反复冲洗,并用氮气吹干。将光刻后的晶圆放入电子束蒸发台中,在未被光刻胶覆盖的栅极区域依次蒸镀ni/au两层金属,随后进行剥离,形成栅接触,最终获得凹槽栅增强型hemt器件。

66.本实施例所制得的一种增强型hemt器件产品中凹槽的宏观形貌如图3所示,其刻蚀面的表面粗糙度可控制在0.2nm左右(刻蚀面的表面微观形貌如图4所示),器件饱和电流密度可以达到50ma/mm2左右。

67.对比例1本对比例提供的一种凹槽栅增强型hemt器件的方法与实施例1基本相同,区别在于:

68.步骤(3)包括:在台面隔离后的晶圆表面生长500nm厚的氮化硅介质层,之后利用匀胶机对晶圆进行旋涂匀胶,转速为3000rpm、时间为30s。随后进行软烘,热板设置温度为90℃、时间为100s。软烘后的晶圆进行凹槽栅曝光,其后将曝光过的晶圆放入显影液中显影,并用纯水反复冲洗,再用氮气吹干,然后干法刻蚀去除氮化硅介质层的栅极区域,之后经过丙酮及异丙醇清洗去除光刻胶,使余留的氮化硅介质层兼作掩模使用。将晶圆生长有氮化硅介质层的一侧表面与ph值约10-11的naoh溶液整面接触,分别经5min、25min、60min后,将晶圆与naoh溶液分离,并以超纯水充分清洗,再对刻蚀出的凹槽进行检测,结果显示,5min的刻蚀不完全,60min已经出现过刻蚀,25min的刻蚀深度比较合适,但该三个刻蚀时间所得刻蚀面的粗糙度均大于100nm。选取其中刻蚀深度比较合适的晶圆继续进行步骤(4)-(5)的操作,最终制得的多批次增强型hemt器件产品中,表现最好的一个产品的饱和电流密度在10ma/mm2左右。

69.应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1