用于处理衬底的系统的制作方法

1.本公开涉及一种用于处理衬底的系统,且更确切地说,涉及一种用于处理衬底的系统,其防止通过排气管排放的排气泄漏到外部。

背景技术:

2.一般来说,衬底处理方法分类成能够处理一个衬底的单晶片型衬底处理方法和能够同时处理多个衬底的分批型衬底处理方法。此单晶片型衬底处理设备具有简单结构,但具有低生产率。因此,广泛地使用能够大规模生产衬底的分批型衬底处理设备。

3.在用于处理衬底的系统中,化学物质可用作用于处理衬底的处理气体,且化学物质可能具有毒性、易燃性、腐蚀性、阻燃性等,且可能对人体有害。

4.在根据相关技术的用于处理衬底的系统中,暴露用于排放处理管的处理残留物的排气管的至少一部分,且排放到排气管的处理残留物还可能含有有毒化学物质。因此,当排气泄漏到排气管时,可能归因于化学物质而发生安全事故。

5.确切地说,插入用于密封处理管的排气口与排气管之间和/或排气管之间的间隙的连接部件(例如o形环)通过长期使用和/或热量而变形和/或损坏,且因此可能发生泄漏,且排气可能通过间隙泄漏。

6.当排气泄漏时,不仅排气可能对人体有害,而且半导体制造设施(fab)中的数十个或数百个装置必须关闭。

7.[现有技术文献]

[0008]

[专利文献]

[0009]

韩国专利公开案第10-2012-0074326号

技术实现要素:

[0010]

本公开提供一种用于处理衬底的系统,所述系统能够通过对排气管进行加套来防止排气泄漏到外部。

[0011]

根据示范性实施例,一种用于处理衬底的系统包含:处理管,配置成提供用于衬底的处理空间;以及排气模块,连接到处理管的排气口以将处理空间内的处理残留物排放到外部,其中排气模块包含:排气管,连接到排气口;密封壳体,配置成容纳排气管的至少一部分;以及局部排气部件,设置于密封壳体中以对密封壳体的内部进行排气。

[0012]

排气模块可进一步包含设置于密封壳体中以检测排气管的排气(exhaust gas)泄漏的泄漏检测部件。

[0013]

排气模块可进一步包含配置成将排气管连接到处理管的排气口的连接部件。

[0014]

连接部件可包含:第一凸缘(flange),设置于处理管中;第二凸缘,设置于排气管的一端处;以及密封部件,设置于第一凸缘与第二凸缘之间。

[0015]

连接部件可进一步包含具有柔性的波纹管。

[0016]

排气管可包含连接到排气口以在第一方向上延伸的第一排气管,且密封壳体可包

含配置成容纳第一排气管的第一壳体部件。

[0017]

系统可进一步包含设置于处理管下方的下部腔室,其中排气管可进一步包含连接到第一排气管以向下延伸的第二排气管,且密封壳体可进一步包含与下部腔室间隔开且配置成容纳第二排气管的第二壳体部件。

[0018]

系统可进一步包含其中多个衬底以多级装载且容纳于处理管中的衬底舟。

[0019]

处理管可设置为多个以在与排气管的延伸方向交叉的方向上布置,且排气模块可设置于处理管中的每一个中。

[0020]

排气模块中的每一个的排气管可彼此并排地设置。

[0021]

系统可进一步包含分别设置于处理管中且彼此对称安置的多个气体供应模块。

[0022]

排气模块中的每一个的至少一部分可安置于多个气体供应模块之间。

[0023]

多个气体供应模块和排气模块可至少部分地并排安置。

[0024]

排气模块可进一步包含连接到局部排气部件以稀释泄漏排气的泄漏气体稀释部件。

附图说明

[0025]

根据结合随附附图进行的以下描述可更详细地理解示范性实施例,在随附附图中:

[0026]

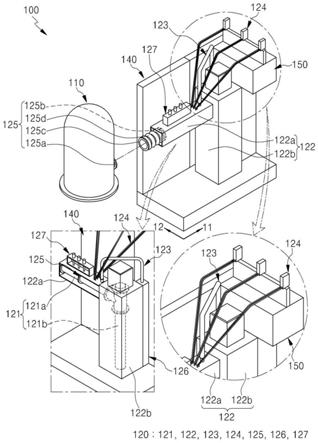

图1为根据示范性实施例的用于处理衬底的系统的示意透视图。

[0027]

图2为根据示范性实施例的用于解释下部腔室的概念图。

[0028]

图3为根据示范性实施例的用于处理衬底的双系统的耦合透视图。

[0029]

图4为根据示范性实施例的用于处理衬底的双系统的平面图。

具体实施方式

[0030]

在下文中,将参考随附附图更详细地描述特定实施例。然而,本发明可以不同形式实施,且不应被解释为限于本文中所阐述的实施例。相反地,提供这些实施例以使得本公开将为透彻且完整的,并且这些实施例将把本发明的范围充分地传达给本领域的技术人员。在描述中,相同元件用相同参考标号指示。在附图中,出于说明清楚起见而放大层和区的尺寸。贯穿全文,相同参考标号指代相同元件。

[0031]

图1为根据示范性实施例的用于处理衬底的系统的示意透视图。

[0032]

参考图1,根据示范性实施例的用于处理衬底的系统100包含:处理管110,提供用于衬底10的处理空间;以及排气模块120,连接到处理管110的排气口111以将处理空间中的处理残留物排放到外部。

[0033]

处理管110可提供用于衬底10的处理空间,且可在处理空间中执行单个或多个衬底10的处理过程。举例来说,处理管110可具有圆柱形形状,其具有封闭的上部部分和打开的下部部分且由例如石英或陶瓷的耐热性材料制成。可容纳多个衬底10以在处理管110中进行处理。此处,处理空间可为容纳衬底舟115且还执行实际处理过程(例如沉积过程)的空间,多个衬底10在处理管110的纵向方向上层压于所述衬底舟115上。

[0034]

排气模块120可连接到处理管110的排气口111,且将处理空间中的处理残留物排放到外部。举例来说,排气管121可与处理管110的排气口111连通。因此,处理残留物可从处

理空间排放且可排放到外部。

[0035]

此处,排气模块120包含连接到排气口111的排气管121、容纳排气管121的至少一部分的密封壳体122,以及设置于密封壳体122中且对密封壳体122的内部进行排气的局部排气部件123。排气管121可连接到排气口111且可提供路径,通过所述路径经由排气口111从处理空间排放处理残留物,使得排放含有处理残留物的排气。

[0036]

密封壳体122可容纳排气管121的至少一部分且防止排气从排气管121泄漏到外部环境(例如,半导体制造设施(fab)的工作空间)。因此,即使排气从排气管121泄漏,也可防止外部环境中的操作者和/或装置被泄漏排气影响或损坏。

[0037]

局部排气部件123可设置于密封壳体122中且可对密封壳体122的内部进行排气。举例来说,局部排气部件123可从密封壳体122的内部排放泄漏排气,且可防止排气在密封壳体122中饱和。另外,可防止排气管121的外壁和/或密封壳体122的内壁被泄漏排气损坏。另外,可从密封壳体122排放和去除泄漏排气,且因此可维持发生泄漏的一部分。此处,在从密封壳体122的内部完全去除泄漏排气之后,打开密封壳体122,且接着可维持密封壳体122内部的发生泄漏的排气管121和连接部件125。局部排气部件123可对密封壳体122的内部进行排气以将密封壳体122的内部维持在真空状态,且密封壳体122的内部压力(或大气压力)可维持较低,以便根本上阻止气体自身从密封壳体122的内部泄漏到外部。

[0038]

在用于处理衬底的系统100中,有毒、易燃、腐蚀、延缓等且对人体有害的化学物质可用作用于处理衬底的处理气体,且另外,可在排放到排气管121的处理残留物中含有有毒化学物质(例如dcs、nh3、f2等)。因此,当含有处理残留物的排气从排气管121泄漏到外部环境时,可归因于化学物质而发生安全事故。另外,当排气泄漏时,不仅排气可能对人体有害,而且半导体制造设施(fab)中的数十个或数百个装置必须关闭。因此,即使排气从排气管121泄漏,但防止泄漏排气泄漏到外部环境尤为重要。

[0039]

因此,在根据示范性实施例的用于处理衬底的系统100中,可使用密封壳体122对排气管121进行加套,可通过局部排气部件123对密封壳体122的内部进行排气,以便即使排气管121、连接部件125等中发生泄漏仍防止排气泄漏到外部环境。因此,可防止发生由于排气中所含有的化学物质而引起的安全事故,且可防止由于排气泄漏而引起的半导体制造设施(fab)中的所有装置的关闭。

[0040]

另外,排气模块120可进一步包含设置于密封壳体122中以检测排气管121的排气泄漏的泄漏检测部件124。泄漏检测部件124可设置于密封壳体122中,且可感测排气是否从排气管121泄漏。举例来说,泄漏检测部件124可通过直接检测排气来检测泄漏排气,且通过测量(或感测)密封壳体122的内部压力的变化来检测排气的泄漏。因此,可紧接在发生泄漏之后有效地去除从排气管121泄漏的排气。另外,可检测排气管121和连接部件125中的间隙的出现,以仅停止与发生泄漏的排气管121和/或连接部件125连接的处理管110的操作,由此维持发生泄漏的排气管121和/或连接部件125,使得用于处理衬底的系统100不会在排气泄漏的状态下继续操作。

[0041]

也就是说,在根据示范性实施例的用于处理衬底的系统100中,泄漏检测部件124可设置于密封壳体122中以检测排气的泄漏。因此,当发生泄漏时,可立即有效地去除从排气管121泄漏的排气,且另外,可检测排气管121和/或连接部件125中的间隙的出现以维持排气管121和/或连接部件125,使得用于处理衬底的系统100不会在排气泄漏的状态下继续

操作。

[0042]

另外,排气模块120可进一步包含将排气管121连接到处理管110的排气口111的连接部件125。连接部件125可将排气管121的一端连接到处理管110的排气口111,且可密封排气管121的一端与处理管110的排气口111之间的间隙。举例来说,连接部件125可包含例如o形环的密封部件125c以用于密封。

[0043]

根据示范性实施例的用于处理衬底的系统100可进一步包含设置于处理管110中的加热器(未示出)以将热能供应到处理管110。

[0044]

加热器(未示出)可设置于处理管110中,且可将热能(或热量)供应到处理管110。举例来说,加热器(未示出)可设置于处理管110外部,且可容纳并加热处理管110。因此,可将容纳于处理管110中的多个衬底10的温度升高到能够处理(或反应)衬底的温度。

[0045]

在用于处理衬底的系统100中,由于处理管110加热到用于衬底处理的高温,所以可将热量传送到连接部件125,且因此,密封部件125c可由于热量而变形或损坏。因此,间隙可出现在连接部件125中,且因此排气可通过间隙泄漏。另外,由于密封部件125c由柔性材料制成,以便与处理管110的排气口111和/或排气管121紧密接触以用于密封,因此即使长时间使用密封部件125c,密封部件125c也可能变形或损坏以产生间隙。

[0046]

当排气管121设置为多个时,连接部件125也可设置于排气管121之间。设置于排气管121之间的连接部件125还可包含用于密封的密封部件125c,所述密封部件125c也可通过长期使用和/或热量而变形和/或损坏以产生间隙,且因此,可归因于间隙而发生排气泄漏。

[0047]

连接部件125包含设置于处理管110中的第一凸缘125a、设置于排气管121的一端上的第二凸缘125b,以及设置于第一凸缘125a与第二凸缘125b之间的密封部件125c。第一凸缘125a可设置于处理管110中,且可设置于处理管110的下部末端处以形成排气口111。此处,第一凸缘125a可以与处理管110相同的方式由石英或陶瓷制成。

[0048]

第二凸缘125b可设置于排气管121的一端处,且可连接到第一凸缘125a以允许排气口111和排气管121彼此连通。此处,第二凸缘125b可由与排气管121相同的材料制成,且可由具有耐腐蚀性的金属材料制成。

[0049]

密封部件125c可设置于第一凸缘125a与第二凸缘125b之间,且与第一凸缘125a和第二凸缘125b中的每一个紧密接触以密封第一凸缘125a与第二凸缘125b之间的间隙。

[0050]

连接部件125可进一步包含具有弹性或可变长度的波纹管125d。波纹管125d可具有可变长度,且可密封第一凸缘125a与第二凸缘125b之间的间隙。另外,波纹管125d可允许第一凸缘125a和第二凸缘125b彼此间隔开安全距离或更大的距离,使得第一凸缘125a和第二凸缘125b彼此不会再次受到影响。

[0051]

由于第一凸缘125a和第二凸缘125b由不同材料(例如,石英和金属材料)制成,所以当彼此紧密接触以彼此按压或碰撞时,第一凸缘125a和第二凸缘125b中的至少一个可能受到损坏。举例来说,由金属材料制成的第二凸缘125b比由石英制成的第一凸缘125a相对更强。因此,当第二凸缘125b与第一凸缘125a碰撞或将压力施加到第一凸缘125a时,第一凸缘125a可能受到损坏,例如破裂。因此,第一凸缘125a和第二凸缘125b可通过波纹管125d彼此间隔开安全距离或更大的距离,且可密封第一凸缘125a和第二凸缘125b。此处,由不同材料制成的排气管121可频繁地耦合到处理管110的排气口且与所述排气口分离,以便维持处理管110和排气模块120。此处,波纹管125d可防止由不同材料制成的第一凸缘125a和第二

凸缘125b归因于碰撞而损坏且通过耦合到彼此而按压。

[0052]

当连接部件125包含波纹管125d时,可在波纹管125d被拉伸或改变(在长度上)时从波纹管125d的外壁产生颗粒,且另外,波纹管125d可通过长期使用和/或热量而变形和/或损坏以产生间隙。在根据根据示范性实施例的用于处理衬底的系统100中,可防止从波纹管125d的外壁产生的颗粒通过密封壳体122和/或局部排气部件123泄漏到外部环境,且另外,可防止通过长期使用和/或热量产生的间隙泄漏的排气泄漏到外部环境。

[0053]

当处理管110的排气口111与一个排气管121和/或多个排气管121由于用于处理衬底的系统100的初始安装和/或在维持处理管110、排气管121、连接部件125等之后的重新安装而耦合(或重新耦合)时,必须检测处理管110的排气口111与排气管121之间和/或排气管121之间的连接部件125中是否发生泄漏。在此情况下,在根据示范性实施例的用于处理衬底的系统100中,可通过密封壳体122和泄漏检测部件124有效地检测泄漏,且即使由于有缺陷的耦合而发生泄漏,仍可通过局部排气部件123有效地去除(或排放)泄漏排气而不将排气泄漏到外部环境。此处,尽管在省略单独检测的状态下进行处理,仍可检测排气的泄漏。

[0054]

当执行冷却以防止通过密封部件125c的热量而变形时,当排气在密封部件125c的表面上冷却时,颗粒可附着到密封部件125c的表面,且因此,颗粒可能影响排放或处理过程。因此,密封部件125c可不冷却,且即使密封部件125c冷却,但由于空间较窄,所以难以安装用于冷却的配置。因此,有必要检测来自连接部件125的排气的泄漏,有效地去除泄漏排气,且维持泄漏的连接部件125。因此,在此实施例中,排气管121和连接部件125可使用密封壳体122进行加套,且密封壳体122的内部可通过局部排气部件123进行排气,以便即使排气管121、连接部件125等中发生泄漏仍防止排气泄漏到外部环境。

[0055]

此处,排气管121可包含连接到排气口111以在第一方向11上延伸的第一排气管121a。第一排气管121a可连接到排气口111以在第一方向11上延伸,且第一排气管121a的至少一部分可容纳于密封壳体122中。此处,第一排气管121a可水平地设置且可为仅具有笔直区段的一部分。在此情况下,排气管121可以直线设置而不在排气口111处弯曲,且因此,排气管121可具有具有笔直性而非弯曲形状的结构以改进处理管110的排气性能。

[0056]

如果排气管121弯曲,那么可取决于排气管121的弯曲数目而劣化排气性能,且可以直线水平地设置第一排气管121a以防止排气性能劣化,且可确保处理管110的排气性能。因此,可以直线设置包含第一排气管121a的排气管121的水平区段。当排气管121的水平区段以直线设置时,排气管121可具有约50毫米或大于50毫米的内径(或约100埃或大于100埃的大小),且因此可进一步改进处理管110的排气性能。在此情况下,排气管121的内径可小于处理管110的宽度。

[0057]

密封壳体122可包含容纳第一排气管121a的第一壳体部件122a。第一壳体部件122a可容纳第一排气管121a,且连接到排气口111和连接部件125的第一排气管121a的至少一端可容纳于第一壳体部件122a中。因此,所述壳体可执行为使得频繁发生排气泄漏的处理管110的排气口111与排气管121的一端之间的间隙不暴露于外部。因此,即使排气在此部分(例如连接部件等)中泄漏,仍可防止排气泄漏到外部环境。

[0058]

排气模块120可进一步包含连接到排气管121(例如,连接到第一排气管)以测量处理管110的真空程度的真空传感器127。可将真空传感器127提供(或连接)到排气管121,例如第一排气管121a,且可测量处理管110的真空程度。真空传感器127必须连接到排气管121

以与排气管121连通,以便测量处理管110的真空程度。因此,连接部件125还可设置于排气管121与真空传感器127之间的连接部件处,且排气的泄漏可发生在排气管121与真空传感器127之间(例如连接部件)。因此,密封壳体122可容纳排气管121与真空传感器127之间的连接部件。

[0059]

图2为根据示范性实施例的用于解释下部腔室的概念图。此处,图2的(a)示出用于处理衬底的系统的侧视图,且图2的(b)示出下部腔室的正视图。

[0060]

参考图2,根据示范性实施例的用于处理衬底的系统100可进一步包含设置于处理管110之下的下部腔室130。

[0061]

下部腔室130可设置于处理管110之下以提供其中多个衬底10以多级(或竖直地)装载且堆叠于衬底舟115上的空间。此处,下部腔室130中的其上装载有多个衬底10的衬底舟115可升高且容纳于处理管110的处理空间中以执行衬底处理过程。举例来说,下部腔室130的上部部分可打开以使得衬底舟115上升和下降,且可在一侧处设置可接近衬底10的通道以使得装载多个衬底10。此处,下部腔室130可连接到传送腔室(未示出),且可具有连接到传送腔室(未示出)的通道。衬底10可通过通道从传送腔室(未示出)装载到下部腔室。闸门阀(未示出)可安装在通道外部,且通道可通过闸门阀(未示出)打开和关闭。

[0062]

根据示范性实施例的用于处理衬底的系统100可进一步包含其中多个衬底10以多级层压且容纳于处理管110中的衬底舟115。

[0063]

多个衬底10可以多种状态装载且容纳于处理管110中以执行衬底处理过程。也就是说,在衬底舟115中,可以多级装载多个衬底10以按分批型执行衬底处理过程。另外,衬底舟115可设置于处理管110的处理空间中,且当执行衬底处理过程时,衬底舟115可容纳于内部空间(即处理空间)中。此处,衬底舟115可设置为多个且分别设置于多个处理管110的处理空间中。此处,衬底舟115可具有个别地处理多个衬底10的多个独立空间。

[0064]

另外,排气管121可进一步包含连接到第一排气管121a以向下延伸的第二排气管121b。第二排气管121b可向下延伸,连接到第一排气管121a,直接连接到第一排气管121a,或通过额外排气管121和/或连接部件125连接。即使排气口111通过下部腔室130通过第二排气管121b安置于较高位置处,第一排气管121a仍可为水平的且具有笔直性。

[0065]

另外,当排气管121由于具有第一排气管121a的水平区段且具有第二排气管121b的竖直区段而具有顶置结构时,第一排气管121a可与底部表面(或面朝下的表面)间隔开以提供第一排气管121a与底部表面之间的维持空间。

[0066]

此处,密封壳体122可进一步包含与下部腔室130间隔开且容纳第二排气管121b的第二壳体部件122b。第二壳体部件122b可容纳第二排气管121b。由于即使在第二排气管121b和/或将第二排气管121b连接到另一排气管121的连接部件125中仍可能发生排气泄漏,因此可对第二排气管121b、连接部件125等进行加套以便不暴露于外部。因此,即使排气泄漏发生在第二排气管121b、连接部件125等中,仍可防止排气泄漏到外部环境。

[0067]

另外,第二壳体部件122b可与下部腔室130间隔开,且可提供第二壳体部件122b与下部腔室130之间的维持空间。在此情况下,第二壳体部件122b可安置为面向下部腔室130,且可在与下部腔室130相对的表面上设置用于维持第二排气管121b等的维持端口。当第二壳体部件122b安置为面向下部腔室130时,在第一方向11上在处理管110的中心处设置排气口111,且可在第一方向11上以直线设置第一排气管121a,使得处理管110的排气性能最大

化(或最佳化)。另外,当第二壳体部件122b具有维持端口时,可在下部腔室130与第二壳体部件122b之间的维持空间中促进第二排气管121b等的维持。

[0068]

根据示范性实施例的用于处理衬底的系统100可进一步包含在第二壳体部件122b的第一方向11上设置的控制模块150。

[0069]

控制模块150可在第二壳体部件122b的第一方向11上设置,且可控制在处理管110中执行的衬底处理过程。举例来说,控制模块150可控制排气模块120和气体供应模块140中的每一个的操作以控制衬底处理过程。此处,控制模块150可以控制盒的形式设置,且第二壳体部件122b可具有维持端口以用于在第一方向11的表面上维持第二排气管121b等。此处,维持端口可由控制模块150打开和关闭。举例来说,控制模块150可通过铰链结构连接到第二壳体部件122b,以便打开和关闭。因此,可打开和关闭第二壳体部件122b的在第一方向11上的表面。

[0070]

图3为根据示范性实施例的用于处理衬底的双系统的耦合透视图,且图4为根据示范性实施例的用于处理衬底的双系统的平面图。

[0071]

参考图3和图4,处理管110可设置为多个以在与排气管121的延伸方向交叉的方向上布置。举例来说,排气管121可在第一方向11上延伸,且多个处理管110可在与第一方向11交叉的第二方向12上布置。多个处理管110可安置为在第二方向12上彼此间隔开且配对,且还可提供彼此独立的处理空间。此处,第二方向12可为横向于用于处理衬底的系统100的方向。多个处理管110中的每一个可具有内部空间,可在衬底处理过程期间容纳衬底舟115,且可独立地控制气体气氛(或大气气体)、温度等。可独立地控制多个处理管110以使得稳定地执行衬底处理过程,改善通过用于处理衬底的系统100的衬底吞吐量和衬底处理质量,且减少多个处理管110的距离和/或周围布置以减少足迹。此处,多个处理管110可设置为单个管或可设置为多个管。此处,如果衬底舟115容纳于其中以提供执行衬底处理过程的处理空间就足够了。举例来说,多个处理管110可包含外部管和内部管。

[0072]

此处,排气模块120可设置于处理管110中的每一个中。由于排气模块120被设置到处理管110中的每一个,因此可单独地控制每一处理管110的排气,且可独立地控制每一处理管110的衬底处理过程。

[0073]

在此情况下,可彼此并排地设置排气模块120中的每一个的排气管121。也就是说,可并排地设置分别设置到排气模块120的排气管121,以在处理管110的中心处从排气口111成直线设置,且处理管110的排气性能可最大化。另外,排气管121可彼此对称,使得通过多个处理管110之间的均匀排气执行均匀衬底处理过程。

[0074]

根据实施例的用于处理衬底的系统100可进一步包含分别设置于处理管110中且彼此对称布置的多个气体供应模块140。

[0075]

多个气体供应模块140可分别设置到处理管110,且可彼此对称地安置。举例来说,多个气体供应模块140可分别设置于处理管110的第一方向11上,且可相对于在第一方向11上从多个处理管110之间的中心延伸的线(或在第一方向上从多个处理管110之间的中心延伸的线)而彼此对称地安置。多个气体供应模块140设置为在处理管110的第一方向11上彼此对称,以分别控制处理管110的气体供应。此处,可通过控制处理管110中的每一个的气体供应来独立地控制处理管110中的每一个的衬底处理过程,且可通过多个处理管110之间的均匀气体供应来执行均匀衬底处理过程。此处,多个气体供应模块140可在第二方向12上彼

此间隔开以在其间以及气体供应模块140与处理管110之间提供空间,且石灰可维持在多个气体供应模块140之间的空间中。

[0076]

在根据示范性实施例的用于处理衬底的系统100中,可通过提供彼此独立的处理空间的多个处理管110改进衬底吞吐量。另外,在用于处理衬底的系统100中,多个气体供应模块140可安置为在处理管110中的每一个的第一方向11上彼此对称,以在多个气体供应模块140之间的空间中和/或在密封壳体122与气体供应模块140中的每一个之间的间隔空间中提供维持空间。

[0077]

每一排气模块120的至少一部分可安置于多个气体供应模块140之间。举例来说,每一排气模块120的第一排气管121a可安置于多个气体供应模块140之间。也就是说,多个气体供应模块140可对称地安置,以偏离在第一方向11上从多个处理管110的对应处理管110的中心延伸的线(或在第一方向上从对应处理管的中心延伸的线)的两侧(或在远离彼此的方向上)。

[0078]

当多个气体供应模块140偏离在第一方向11上从对应处理管110的中心延伸的线时,多个气体供应模块140之间的空间可更宽,且可在多个气体供应模块140之间确保较宽维持空间。举例来说,多个气体供应模块140可安置为通过从对应处理管110(例如,从对应处理管的中心)对角地(或在对角线方向上)延伸而偏离在第一方向11上从对应处理管110的中心延伸的线。另外,多个气体供应模块140可安置为通过延伸成在第二方向12上从对应处理管110的中心偏离而偏离在第一方向11上从对应处理管110的中心延伸的线。

[0079]

在此情况下,多个气体供应模块140和排气模块120可至少部分地并排安置。举例来说,排气模块120的第一排气管121a可在第一方向11上以直线设置,且多个气体供应模块140还可在第一方向11上与第一排气管121a平行地延伸。当多个气体供应模块140在第一方向11上延伸时,可最小化第二方向12上用于处理衬底的系统100的宽度。此处,多个气体供应模块140可在第一方向11上并排地安置于多个处理管110的两端处,且可并排安置为在第一方向11上从安置有多个处理管110的处理部件(或处理区)的两端延伸。在此情况下,可最小化第二方向12上用于处理衬底的系统100的宽度,且因此可最大化维持空间。另外,对于处理气体的层流,多个气体供应模块140必须在与处理管110的排气口111相对的方向上供应处理气体。此处,当多个气体供应模块140并排地布置于第二方向12上用于处理衬底的系统100的两端处时,气体供应管线的弯曲数目和/或弯曲距离可减小且最小化。另外,由于多个气体供应模块140可能不干扰例如排气管121的排气模块120,因此可分别尽可能地接近每一处理管110设置多个气体供应模块140。因此,气体供应管线的长度可缩短,且因此气体供应时间可缩短,且气体供应性能可改进。

[0080]

多个气体供应模块140中的每一个可设置于密封壳体122的下部部分(即,第一壳体部件的下部部分)中,以提供与密封壳体122间隔开的间隔空间(或与第一壳体部件间隔开的间隔空间)。可在多个气体供应模块140与第一壳体部件122a之间的间隔空间中提供维持空间,以维持气体供应模块140、排气模块120和处理管110。

[0081]

排气模块120可进一步包含连接到局部排气部件123以稀释泄漏排气的泄漏气体稀释部件126。泄漏气体稀释部件126可连接到局部排气部件123以稀释泄漏排气且还稀释泄漏排气中含有的待排放到外部的有毒气体。举例来说,在预定空间中收集泄漏排气之后,所收集排气可用氮气(n2)等稀释以在无毒状态下将排气排放到外部。

[0082]

如上文所描述,在此实施例中,可使用密封壳体对排气管进行加套,且可通过局部排气部件对密封壳体的内部进行排气,且因此,即使在排气管中发生泄漏,仍可防止排气泄漏到外部。因此,可防止发生由于排气中所含有的化学物质而引起的安全事故,且可防止由于排气泄漏而引起的半导体制造设施(fab)中的所有装置的关闭。另外,可在密封壳体中设置泄漏检测部件以检测排气的泄漏,由此有效地去除从排气管泄漏的排气,且另外,检测排气管和/或连接部件中的间隙的出现,由此维持排气管和/或连接部件,使得用于处理衬底的系统不会在排气泄漏的状态下继续操作。另外,可通过提供彼此独立的处理空间的多个处理管改进衬底吞吐量,且可在处理管中的每一个的第一方向上对称地安置多个气体供应模块,以在多个气体供应模块之间的空间中和/或在密封壳体与气体供应模块之间的间隔空间中提供维持空间。由不同材料制成的排气管可频繁地耦合到处理管的排气口且与所述排气口分离,以便维持处理管和排气模块。此处,可在处理管的排气口与排气管之间设置波纹管,以防止由不同材料制成的处理管的排气口与排气管彼此碰撞,且可防止归因于加压而损坏处理管的排气口和/或排气管。

[0083]

尽管已参考实施例的数个示出性实施例描述了所述实施例,但所述实施例不限于前述实施例,且因此,应理解,可由本领域的技术人员设计将落入本公开的原理的精神和范围内的众多其它修改和实施例。因此,本发明的实际保护范围将通过所附权利要求的技术范围确定。

[0084]

在根据示范性实施例的用于处理衬底的系统中,排气管可使用密封壳体进行加套,且密封壳体的内部可通过局部排气部件进行排气,且因此,即使排气管中发生泄漏,仍可防止排气泄漏到外部。因此,可防止发生由于排气中所含有的化学物质而引起的安全事故,且可防止由于排气泄漏而引起的半导体制造设施(fab)中的所有装置的关闭。

[0085]

另外,可在密封壳体中设置泄漏检测部件以检测排气的泄漏,由此有效地去除从排气管泄漏的排气,且另外,检测排气管和/或连接部件中的间隙的出现,由此维持排气管和/或连接部件,使得用于处理衬底的系统不会在排气泄漏的状态下继续操作。

[0086]

另外,可通过提供彼此独立的处理空间的多个处理管改进衬底吞吐量,且可在处理管中的每一个的第一方向上对称地安置多个气体供应模块,以在多个气体供应模块之间的空间中和/或在密封壳体与气体供应模块之间的间隔空间中提供维持空间。

[0087]

由不同材料制成的排气管可频繁地耦合到处理管的排气口且与所述排气口分离,以便维持处理管和排气模块。此处,可在处理管的排气口与排气管之间设置波纹管,以防止由不同材料制成的处理管的排气口与排气管彼此碰撞,且可防止归因于加压而损坏处理管的排气口和/或排气管。

[0088]

尽管已参考具体实施例描述用于处理衬底的系统,但其不限于此。因此,本领域的技术人员将容易地理解,在不脱离通过随附权利要求定义的本发明的精神和范围的情况下可对其进行各种修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1