一种用于磁吸的单面多极环形充磁磁片的制作方法

1.本发明涉及一种磁片,尤其是涉及一种用于磁吸的单面多极环形充磁磁片。

背景技术:

2.用于磁吸的磁片在磁吸领域具有广泛的应用前景,诸如手机、手表或手柄无线充电、各种卡扣、纽扣等,在磁片磁吸时对磁吸力大小和定位有着较高的要求;同时为了减小磁场对其他部件形成的干扰,要求磁片产生的磁场多集中在磁吸工作面,对于非磁吸工作面的磁场应尽可能的小。因此,在磁片磁吸过程中最大的技术难题在于磁片的精准定位、非磁吸使用面对外部结构造成的磁场干扰以及磁片在圆周方向上任意角度的旋转,解决上述技术难题便能够提高磁片磁吸的应用领域和范围。

3.在现有技术中,为了达到磁吸的目的或效果,采用了不同的磁片充磁方式进行相互磁吸。主要有轴向充磁、单面多极充磁以及双面多极充磁,以上几种充磁方式在磁吸中的效果不尽相同。

4.单片的轴向充磁磁片结构如图1所示,其由磁片本体1、位于磁片本体两侧端面的上磁极6(n极)及下磁极7(s极),使用时,如图2所示,只要将两片轴向充磁磁片中极性相反的磁极相对即可,磁吸时,如图3所示,磁力线5部分穿过轴向充磁磁片内部,还有部分穿过轴向充磁磁片外部。轴向充磁磁片的不足之处在于:在外力作用下磁吸不稳定,且两片轴向充磁磁片之间易发生错位等影响磁吸的不良因素,可靠性差,另外,会对外部结构产生磁场干扰。

5.单片的单面多极充磁磁片结构如图4所示,其由磁片本体1、位于磁片本体同端的第一上磁极8(n极)和第二上磁极9(s极),使用时,如图5所示,只要将两片单面多极充磁磁片中极性相反的磁极相对即可,如图6所示,磁力线5基本分布在单面多极充磁磁片内部,单面多极充磁磁片外部磁力较弱,不会对外部结构造成磁场干扰。单面多极充磁磁片的不足之处在于:不能实现单面多极充磁磁片在圆周方向上任意角度的旋转。

6.单片的双面多极充磁磁片结构如图7所示,其由磁片本体1、分别位于磁片两侧端面的第一上磁极8(n极)、第二上磁极9(s极)及第一下磁极10(s极)、第二下磁极11(n极),使用时,如图8所示,只要将两片双面多极充磁磁片中极性相反的磁极相对即可,如图9所示,磁力线5部分穿过双面多极充磁磁片内部,还有部分穿过双面多极充磁磁片外部,会对外部结构造成磁场干扰。双面多极充磁磁片的不足之处在于:会对外部结构产生磁场干扰,在外力作用下会出现定位偏移等影响磁吸的不良因素,同时磁吸时磁片不能够在圆周方向上任意角度的旋转。

7.上述各种磁片充磁方式在磁吸过程中存在或多或少的问题,影响了磁吸的目的和效果,使用受到较大限制。

技术实现要素:

8.本发明是为了解决现有磁片所存在的上述技术问题,提供了一种使用可靠性好,

定位精准,不会出现定位偏移等影响磁吸的不良因素,不会对外部结构造成磁场干扰,同时磁吸时还可实现在圆周方向上任意角度的旋转,能够满足在多种场合使用的用于磁吸的单面多极环形充磁磁片。

9.为了实现上述目的,本发明采用以下技术方案:一种用于磁吸的单面多极环形充磁磁片,所述用于磁吸的单面多极环形充磁磁片包括磁片本体,所述磁片本体内沿径向从内向外设有至少两个环形磁极,所述环形磁极以海尔贝克阵列排列,且相邻环形磁极的极性相反,所述磁片本体上磁场较强的一侧端面形成磁吸使用面,磁片本体上磁场较弱的一侧端面形成非磁吸使用面。本发明中环形磁极之间以海尔贝克阵列排列,从内到外以n极、s极或以s极、n极交替设置,海尔贝克阵列使得磁吸使用面磁场强度高,非磁吸使用面磁场强度低,磁场利用率高,吸附时更为牢固,且非磁吸使用面不会对外部结构造成磁场干扰;本发明中的单面多极环形充磁磁片在使用时,两片单面多极环形充磁磁片同时使用,且两片单面多极环形充磁磁片磁吸使用面的磁极极性均相反,这样两片单面多极环形充磁磁片才可以相互磁吸,磁吸时既可以贴合,也可以留有一定的间隙,当存在间隙时,间隙≤10mm;又由于同一单面多极环形充磁磁片中相邻环形磁极的极性相反,当在径向上错位时,两片磁片磁吸使用面中相同极性的环形磁极会产生排斥,磁吸时定位精准,不会出现定位偏移等影响磁吸的不良因素,同时磁吸时磁片还可实现在圆周方向上任意角度的旋转,旋转时不会产生偏心,能够满足在多种场合的使用条件。

10.作为优选,所述环形磁极以磁片本体的中心为圆心从内向外沿径向同心设置。

11.作为优选,所述磁吸使用面中,极性为n极的环形磁极总面积与极性为s极的环形磁极总面积之比为(1:3)~(4:1)。

12.作为优选,所述磁吸使用面中,极性为n极的环形磁极总面积与极性为s极的环形磁极总面积之比为1:1。这样设计磁吸效果最佳。

13.作为优选,所述磁片本体为采用烧结、粘结或注塑工艺制得。

14.作为优选,所述磁片本体为采用注塑工艺制得。

15.因此,本发明具有如下有益效果:(1)磁片本体内沿径向从内向外设有至少两个环形磁极,环形磁极以海尔贝克阵列排列,这种设计使得磁吸使用面磁场强度高,非磁吸使用面磁场强度低,磁场利用率高,吸附时更为牢固,且使用时非磁吸使用面不会对外部结构造成磁场干扰,也不易受外部磁场干扰;(2)磁吸使用面中相邻环形磁极的极性相反,在磁吸过程中,定位精准,不会出现定位偏移等影响磁吸的不良因素,同时磁吸时磁片还可实现在圆周方向上任意角度的旋转,旋转时不会产生偏心、错位,能够满足在多种场合的使用条件。

附图说明

16.图1是现有轴向充磁磁片的结构示意图。

17.图2是现有轴向充磁磁片磁吸时的状态图。

18.图3是现有轴向充磁磁片磁吸时的磁力线分布图。

19.图4是现有单面两极充磁磁片的结构示意图。

20.图5是现有单面两极充磁磁片磁吸时的状态图。

21.图6是现有单面两极充磁磁片磁吸时的磁力线分布图。

22.图7是现有双面两极充磁磁片的结构示意图。

23.图8是现有双面两极充磁磁片磁吸时的状态图。

24.图9是现有双面两极充磁磁片磁吸时的磁力线分布图。

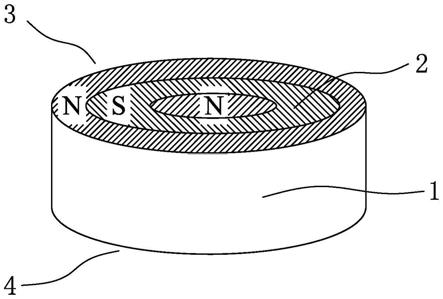

25.图10是实施例1中用于磁吸的单面多极环形充磁磁片的结构示意图。

26.图11是实施例1中用于磁吸的单面多极环形充磁磁片磁吸时的状态图。

27.图12是实施例1中用于磁吸的单面多极环形充磁磁片磁吸时的磁力线分布图。

28.图13是实施例4中用于磁吸的单面多极环形充磁磁片的结构示意图。

29.图14是实施例4中用于磁吸的单面多极环形充磁磁片磁吸时的状态图。

30.图15是实施例4中用于磁吸的单面多极环形充磁磁片磁吸时的磁力线分布图。

31.图中:磁片本体1,环形磁极2,磁吸使用面3,非磁吸使用面4,磁力线5,上磁极6,下磁极7,第一上磁极8,第二上磁极9,第一下磁极10,第二下磁极11。

具体实施方式

[0032] 下面结合附图和具体实施方式对本发明做进一步的描述。

[0033]

实施例1如图10所示的一种用于磁吸的单面多极环形充磁磁片,包括磁片本体1及两个环形磁极2(两极),磁片本体直径为20mm,高度为5mm,由注塑铁氧体颗粒料经注塑取向工艺制得,注塑铁氧体颗粒料中铁氧体磁粉占比90%,注塑铁氧体颗粒料的密度为3.58g/cm3,磁能积为1.98mgoe,两个环形磁极以磁片本体的中心为圆心从内向外沿径向同心设置(n极、s极),两个环形磁极以海尔贝克阵列排列,且两个环形磁极的极性相反,磁片本体磁场较强的一侧端面形成磁吸使用面3,磁片本体磁场较弱的一侧端面形成非磁吸使用面4,极性为n极的环形磁极总面积与极性为s极的环形磁极总面积之比为1:1。

[0034]

使用时,如图11所示,只要将两片单面多极环形充磁磁片的磁吸使用面(磁吸使用面中相对的环形磁极极性相反)相对即可。

[0035]

如图12所示,磁力线5基本分布在磁片内部,磁片外部磁力较弱,不会对外部结构造成磁场干扰。

[0036] 对本实施例制得的磁片样品进行磁吸力测试,结果如下:f=7.39n。

[0037]

实施例2实施例2与实施例1相比,不同之处在于,磁片本体由注塑各向异性钕铁硼颗粒料经注塑取向工艺制得,注塑各向异性钕铁硼颗粒料中各向异性钕铁硼磁粉占比93%,注塑各向异性钕铁硼颗粒料的密度为5.15g/cm3,磁能积为14.2mgoe,其余与实施例1完全相同。

[0038] 对本实施例制得的磁片样品进行磁吸力测试,结果如下:f= 60.96n。

[0039]

实施例3实施例3与实施例1相比,不同之处在于,磁片本体由注塑各向异性钐铁氮颗粒料经注塑取向工艺制得,注塑各向异性钐铁氮颗粒料中各向异性钐铁氮磁粉占比90%,注塑各向异性钐铁氮颗粒料的密度为4.33g/cm3,磁能积为9.42mgoe,其余与实施例1完全相同。

[0040] 对本实施例制得的磁片样品进行磁吸力测试,结果如下:f= 40.34n。

[0041]

实施例4

如图13所示的一种用于磁吸的单面多极环形充磁磁片,包括磁片本体1及三个环形磁极2(三极),磁片本体直径为20mm,高度为5mm,由注塑铁氧体颗粒料经注塑取向工艺制得,注塑铁氧体颗粒料中铁氧体磁粉占比90%,注塑铁氧体颗粒料的密度为3.58g/cm3,磁能积为1.98mgoe,三个环形磁极以磁片本体的中心为圆心从内向外沿径向同心设置,三个环形磁极以海尔贝克阵列排列,且相邻环形磁极的极性相反(s极、n极、s极排列),磁片本体磁场较强的一侧端面形成磁吸使用面3,磁片本体磁场较弱的一侧端面形成非磁吸使用面4,极性为n极的环形磁极总面积与极性为s极的环形磁极总面积之比为1:1。

[0042]

使用时,如图14所示,只要将两片单面多极环形充磁磁片的磁吸使用面(磁吸使用面中相对的环形磁极极性相反)相对即可。

[0043]

如图15所示,磁力线5基本分布在磁片内部,磁片外部磁力较弱,不会对外部结构造成磁场干扰。

[0044] 对本实施例制得的磁片样品进行磁吸力测试,结果如下:f= 8.97n。

[0045]

实施例5实施例5与实施例4相比,不同之处在于,磁片本体由注塑各向异性钕铁硼颗粒料经注塑取向工艺制得,注塑各向异性钕铁硼颗粒料中各向异性钕铁硼磁粉占比93%,注塑各向异性钕铁硼颗粒料的密度为5.15g/cm3,磁能积为14.2mgoe,其余与实施例4完全相同。

[0046] 对本实施例制得的磁片样品进行磁吸力测试,结果如下:f= 75.66n。

[0047]

实施例6实施例6与实施例4相比,不同之处在于,磁片本体由注塑各向异性钐铁氮颗粒料经注塑取向工艺制得,注塑各向异性钐铁氮颗粒料中各向异性钐铁氮磁粉占比90%,注塑各向异性钐铁氮颗粒料的密度为4.33g/cm3,磁能积为9.42mgoe,其余与实施例4完全相同。

[0048]

对本实施例制得的磁片样品进行磁吸力测试,结果如下:f= 52.73n。

[0049]

以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1