显示基板、显示面板及显示基板制备方法与流程

1.本发明涉及显示技术领域,特别涉及显示基板、显示面板及显示基板制备方法。

背景技术:

2.显示面板,如有机发光二极管(organiclight-emittingdiode,简称:oled)因其在固态照明和平板显示的方向拥有巨大的发展潜力而得到了学术界和产业界的极大关注,有机发光二极管(oled)平板可以做的更轻更薄。

3.oled作为新型显示技术,具有其它一些显示技术所无以比拟的诸多优势,如广视角、高对比度、快响应、低功耗、可折叠和柔性等,因而在新世代显示器中具有强有力的竞争力。

4.随着oled技术的广泛发展和应用深入,对具有更优视觉体验的高屏占比(甚至全面屏)显示屏的追求已成为当前显示技术发展的潮流之一,为了进一步的提升屏占比,需要将摄像头、指纹识别装置等光学设备设置在屏下,形成屏下摄像头和屏下指纹识别等。

5.当前屏下摄像头和屏下指纹识别等产品解决方案的主要方法是在正对摄像头和指纹识别装置等设备的屏幕区域设置较低的像素密度,从而使得像素间的透光区面积增大,进而实现更高的光透过率,从而实现不需要打孔的屏下摄像头。但是,该种方案下存在透过率提高和像素分辨率提高的固有矛盾,即像素分辨率提高会导致像素密度增大,屏幕透过率降低,而提升屏幕的透过率时,会导致像素分辨率降低。

技术实现要素:

6.本发明实施方式的目的在于提供一种显示基板、显示面板及显示基板制备方法,使得在保证像素分辨率不变的情况下提升透过率。

7.为解决上述技术问题,本发明的实施方式提供了一种显示基板,包括:阵列基板和发光层,所述发光层设置在所述阵列基板的一侧,所述发光层包括发光区和非发光区;所述阵列基板包括至少一个掺杂层,所述至少一个掺杂层具有至少一个第一区和至少一个第二区,所述第一区和所述第二区相邻设置,所述第一区在所述发光层上的正投影完全覆盖所述非发光区;所述第一区靠近所述发光层的一侧表面为第一表面,所述第一区远离所述发光层的一侧表面为第二表面,所述第一表面在所述发光层上的正投影落在所述第二表面在所述发光层上的正投影内;所述第一区的折射率与相邻的膜层的折射率趋于一致,所述第一区的折射率大于所述第二区的折射率。

8.本发明的实施方式还提供了一种显示面板,包括:透明发光区和与所述透明发光区相邻的非透明发光区,所述透明发光区内设置有如前述的显示基板。

9.本发明的实施方式还提供了一种阵列基板制备方法,包括:形成至少一个掺杂层,所述掺杂层具有至少一个第一区和至少一个第二区,所述第一区和所述第二区相邻设置;在所述掺杂层一侧形成发光层,所述发光层包括发光区和非发光区;所述第一区在所述发光层上的正投影完全覆盖所述非发光区;所述第一区靠近所述发光层的一侧表面为第一表

面,所述第一区远离所述发光层的一侧表面为第二表面,所述第一表面在所述发光层上的正投影落在所述第二表面在所述发光层上的正投影内;所述第一区的折射率与相邻的膜层的折射率趋于一致,所述第一区的折射率大于所述第二区的折射率。

10.本发明实施方式相对于现有技术而言,在阵列基板中形成至少一个掺杂层,掺杂层设置为包括相邻设置的至少一个第一区和至少一个第二区,且第一区在发光层上的正投影完全覆盖发光层的非发光区,沿垂直于掺杂层方向入射的外界光线被发光区阻挡无法入射到第二区,射入第二区的外界光线的入射角度较大,容易在掺杂层和与掺杂层相邻的膜层的接触面上发生全反射,因此,设置第一区的折射率大于第二区的折射率,部分原本入射到第二区的外界光线在第一区和第二区的接触面上发生全反射,而改变这部分外界光线的入射方向,使之从第一区射入与掺杂层相邻的膜层中,设置第一区的折射率与相邻的膜层的折射率趋于一致,可以减小入射光线在第一区与相邻的膜层之间的接触面上的全反射效应,有效的提升透过率;此外,设置第一表面在发光层上的正投影落在第二表面在发光层上的正投影内,可以避免入射光线在第一区和第二区的接触面上被反射到发光层一侧,减少入射光线的损失,进一步的提升透过率。由于本技术中不对发光层的结构进行任何的改变,从而达到保证像素分辨率不发生变化的同时,提升阵列基板的透过率的技术效果。

11.优选的,所述第一表面在所述发光层上的正投影小于所述第二表面在所述发光层上的正投影。第一表面在发光层上的正投影小于第二表面在发光层上的正投影,即第一区和第二区的接触面为倾斜设置,增大接触面上的全反射效应,进一步的提升透过率。

12.优选的,所述第一区还包括位于所述第一表面和所述第二表面之间的第一侧面,所述第一侧面为曲面,所述第一侧面自所述第一区朝向所述第二区方向凸起设置。如此设置,第一侧面形成类凹面镜的形状,可以更多的将外界光线反射向第一区方向,即更多的外界光线经由第一区入射,进一步的提升阵列基板的透过率。

13.优选的,所述阵列基板包括第一掺杂层和设置在所述第一掺杂层一侧的第一无机层,所述第一掺杂层包括第一掺杂区和第一非掺杂区,所述第一掺杂区的折射率小于所述第一无机层的折射率,所述第一掺杂区的折射率大于所述第一非掺杂区的折射率。

14.优选的,所述第一非掺杂区包括有机材料,所述第一掺杂区包括所述有机材料和掺杂材料,所述掺杂材料的折射率大于所述有机材料的折射率。

15.优选的,所述掺杂材料包括金属氧化物。

16.优选的,所述阵列基板还包括第二掺杂层,所述第一掺杂层位于所述第一无机层远离所述发光层的一侧,所述第二掺杂层位于所述第一无机层靠近所述发光层的一侧;所述第二掺杂层包括第二掺杂区和第二非掺杂区,所述第二掺杂区靠近所述发光层的一侧表面为所述第一表面,所述第一掺杂区远离所述发光层的一侧表面为所述第二表面;所述第二掺杂区的折射率小于所述第一无机层的折射率,所述第二掺杂区的折射率大于所述第二非掺杂区的折射率。

17.优选的,还包括:所述阵列基板包括第一衬底和第二衬底,所述第一掺杂层为所述第一衬底,所述第二掺杂层为所述第二衬底;所述阵列基板包括平坦化层,所述第一掺杂层为所述平坦化层。

18.优选的,还包括:所述形成至少一个掺杂层,具体包括:在所述第一无机层形成多个相互隔离的块状凸起;在所述块状凸起上形成所述第一区,在多个所述第一区之间的间

隔区域形成所述第二区,所述块状凸起的材质与所述第一区的材质相同。

附图说明

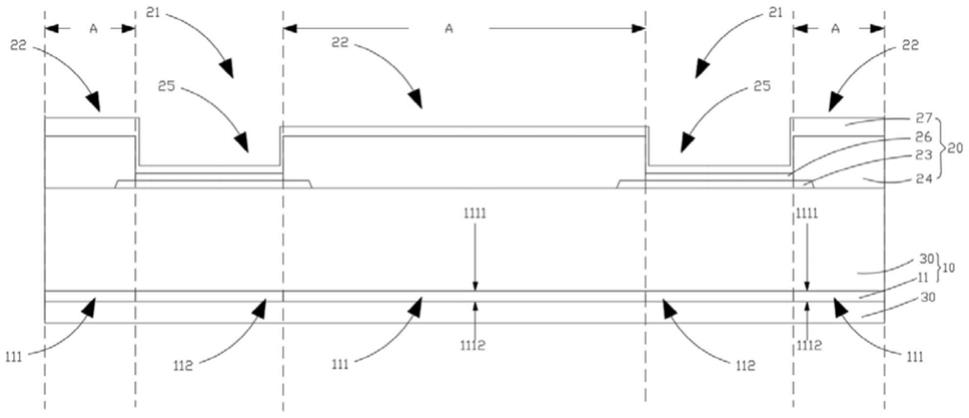

19.图1是本发明一种实施方式所提供的显示基板的结构示意图;

20.图2是本发明一种实施方式所提供的显示基板的结构示意图;

21.图3是本发明一种实施方式所提供的显示基板的结构示意图;

22.图4是本发明一种实施方式所提供的显示基板的结构示意图;

23.图5是本发明一种实施方式所提供的显示基板的结构示意图;

24.图6是本发明一种实施方式所提供的显示基板的结构示意图;

25.图7是本发明一种实施方式所提供的显示面板的结构示意图;

26.图8是本发明一种实施方式所提供的显示基板制作方法的程序流程图;

27.图9-11是本发明第六实施方式所提供的显示基板制备方法的程序流程图中在第一无机层上形成第一掺杂层的步骤中阵列基板的结构示意图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。

29.本发明的一种实施方式涉及一种阵列基板,具体结构如图1所示,包括:阵列基板10和设置在阵列基板10一侧的发光层20,发光层20包括发光区21和非发光区22,阵列基板10包括至少一个掺杂层11,掺杂层11包括相邻设置的至少一个第一区111和至少一个第二区112,第一区111在发光层20上的正投影(图1中a区域)完全覆盖非发光区22,第一区111靠近发光层20的一侧表面为第一表面1111,第一区111远离发光层20的一侧表面为第二表面1112,第一表面1111在发光层20上的正投影落在第二表面1112在发光层20上的正投影内。其中,第一区111的折射率与相邻的膜层的折射率趋于一致,第一区111的折射率大于第二区112的折射率。

30.具体的,在本实施方式中,如图1所示,发光层20包括阳极23、设置在阳极23上的像素限定层24,像素限定层24上设置有开口25,开口25落在阳极23上,开口25所在区域即为发光区21,被像素限定层24覆盖的其它区域即为非发光区22。此外,还包括设置在开口25内的发光材料层26以及覆盖发光材料层26的阴极27,发光材料层26在阳极23和阴极27之间的电荷作用下发光。

31.具体的,在本实施方式中,如图1所示,掺杂层11可以是第一衬底,如图1所示,当掺杂层11为第一衬底时,相邻的膜层30可以为位于阵列基板10内、与第一衬底11相邻设置的绝缘层、缓冲层等无机膜层,还可以是与阵列基板相邻设置的玻璃基底等结构。可以理解的是,前述掺杂层11是第一衬底仅为本实施方式中的一种具体的举例说明,并不构成限定,在本发明的其它实施方式中,如图2所示,掺杂层11也可以例如是第二衬底,当掺杂层11为第二衬底时,相邻的膜层30例如可以是阵列基板10内与第二衬底11相邻设置的缓冲层、绝缘层等结构,在第二衬底11远离发光层的一侧还设置有玻璃基底12、第一衬底13等结构。再例

如掺杂层11还可以是阵列基板10内的平坦化层,当掺杂层11为平坦化层时,相邻的膜层30例如可以是阵列基板10内与平坦化层11相邻的钝化层、绝缘层等结构。在本发明的一些实施方式中,掺杂层11还可以是既包括第一衬底又包括第二衬底的结构,或者是既包括第一衬底、又包括平坦化层的结构,具体可以根据实际需要进行灵活的设置。

32.具体的,在本实施方式中,第一区111可以为掺杂区以提升第一区111的折射率,也可以是第二区112为掺杂区以降低第二区111的折射率,具体可以根据实际需要和掺杂层的材质进行具体的设置。只需保证第一区111的折射率大于第二区112的折射率即可。

33.与现有技术相比,在阵列基板10中形成至少一个掺杂层11,掺杂层11设置为包括相邻设置的至少一个第一区111和至少一个第二区112,且第一区111在发光层20上的正投影完全覆盖发光层20的非发光区22,沿垂直于掺杂层11方向入射的外界光线被发光区21阻挡无法入射到第二区112,射入第二区112的外界光线的入射角度较大,容易在掺杂层11和与掺杂层11相邻的膜层30的接触面上发生全反射,因此,设置第一区111的折射率大于第二区112的折射率,部分原本入射到第二区112的外界光线在第一区111和第二区112的接触面上发生全反射,而改变这部分外界光线的入射方向,使之从第一区111射入与掺杂层相邻的膜层中;设置第一区111的折射率与相邻的膜层30的折射率趋于一致,可以减小入射光线在第一区111与相邻的膜层30之间的接触面上的全反射效应,有效的提升透过率。

34.此外,设置第一表面1111在发光层20上的正投影落在第二表面1112在发光层20上的正投影内,可以避免入射光线在第一区111和第二区112的接触面上被反射到发光层20一侧,减少入射光线的损失,进一步的提升透过率。由于本技术中不对发光层的结构进行任何的改变,从而达到保证像素分辨率不发生变化的同时,提升阵列基板的透过率的技术效果。

35.可以理解的是,上述技术特征已经可以达到保证像素分辨率不发生变化的同时,提升阵列基板的透过率的技术效果。下面将对本技术中的阵列基板的具体结构进行举例说明。

36.具体的,在本发明的一种实施方式中,如图3所示,第一表面1111在发光层20上的正投影小于第二表面1112在发光层20上的正投影。即第一区111和第二区112的接触面为倾斜设置,增大第一区111和第二区112接触面上的全反射效应,进一步的提升透过率。

37.进一步的,在本发明的一种实施方式中,如图4所示,第一区111还包括位于第一表面1111和第二表面1112之间的第一侧面1113,第一侧面1113为曲面,第一侧面1113自第一区111朝向第二区112方向凸起设置。如此设置,第一侧面1113形成类凹面镜的形状,可以更多的将外界光线反射向第一区111方向,即更多的外界光线经由第一区111入射,进一步的提升阵列基板的透过率。

38.具体的,在本发明的一种实施方式中,如图5所示,阵列基板10包括第一掺杂层12和设置在第一掺杂层12一侧的第一无机层13。其中,第一掺杂层12例如可以是第一衬底,第一无机层13例如可以是缓冲层或者是绝缘层等。第一掺杂层12包括第一掺杂区121和第一非掺杂区122,第一掺杂区121的折射率小于第一无机层13的折射率,第一掺杂区121的折射率大于第一非掺杂区122的折射率。其中,第一非掺杂区包括有机材料,第一掺杂区121包括有机材料和掺杂材料,掺杂材料的折射率大于有机材料的折射率。可以理解的是,前述设置第一非掺杂区包括有机材料,第一掺杂区121包括有机材料和掺杂材料仅为本实施方式中的一种具体的举例说明,并不构成限定。由于阵列基板10包括第一掺杂层12和设置在第一

掺杂层12一侧的第一无机层13,无机材料的折射率普遍小于无机材料的折射率,因此,在有机材料中的部分区域掺杂部分无机材料,可以提升第一掺杂区121的折射率,减小第一掺杂区121与第一无机层13之间的折射率差值,使得第一掺杂区121的折射率与第一无机层13的折射率之间趋于一致。

39.在本技术的一种实施方式中,掺杂材料可以包括金属氧化物,例如tio2、sro2等。由于金属氧化物的熔点较高,耐热性能优良,设置高折射率颗粒为金属氧化物颗粒可以保证工艺制备过程中掺杂材料不会因为高温而发生变化,保证阵列基板的稳定性和可靠性。可以理解的是,前述掺杂材料为金属氧化物颗粒仅为本技术一种实施方式中的一个较优良的应用举例,并不构成限定,在本技术的其它实施方式中也可以使用其它材质的掺杂材料,只需保证其折射率高于有机材料的折射率即可。

40.具体的,掺杂材料和有机材料的掺杂比例可以根据掺杂材料、有机材料和第一无机层13的折射率进行灵活的选用,例如,掺杂材料为tio2(折射率2.55)、有机材料为聚甲基丙烯酸甲酯(折射率1.5)、第一无机层13的材质为氧化锆(折射率2.4)时,可以使用tio2:聚甲基丙烯酸甲酯=1:3的比例进行掺杂。可以理解的是,前述仅为本实施方式中的一种具体的举例说明,并不构成限定。

41.在本发明的一种实施方式中,如图6所示,阵列基板10还包括第二掺杂层14,第二掺杂层14例如可以是第二衬底,可以理解的是,图7中所示第二掺杂层14设置在第一无机层13上仅为本发明一种实施方式中的举例说明,并不构成限定,在本方面的其它实施方式中,第二掺杂层14和第一无机层13之间也可以还包括其它膜层结构,例如导热层等。第一掺杂层12位于第一无机层13远离发光层20的一侧,第二掺杂层14位于第一无机层13靠近发光层20的一侧;第二掺杂层14包括第二掺杂区141和第二非掺杂区142,第二掺杂区141靠近发光层20的一侧表面为第一表面1111,第一掺杂区121远离发光层20的一侧表面为第二表面1112;第二掺杂区141的折射率小于第一无机层13的折射率,第二掺杂区141的折射率大于第二非掺杂区142的折射率。

42.本发明一种实施方式还提供了一种显示面板,如图7所示,包括透明发光区100和与透明发光区100相邻的非透明发光区200,透明发光区100内设置有如前述实施方式所提供的显示基板300,非透明发光区200内设置有其它种类的显示基板。可以理解的是,前述仅为本发明实施方式中的一种具体的举例说明,并不构成限定,在本发明的其它实施方式中,也可以是显示面板仅包括透明发光区100,透明发光区100全部设置有如前述实施方式所提供的显示基板300等结构。

43.与现有技术相比,由于本实施方式中透明发光区100内设置有如前述实施方式所提供的显示基板300,因此同样具备前述实施方式的技术效果,在此不再赘述。

44.本发明一种实施方式还提供了一种显示基板制备方法,具体流程如图8所示,包括:

45.步骤s101:形成至少一个掺杂层,掺杂层具有至少一个第一区和至少一个第二区,第一区和第二区相邻设置。

46.具体的,在本实施方式中,当需要制备第一掺杂区和第一非掺杂区时,如图9所示,可以先使用混合物在基底30上形成多个相互隔离的块状凸起40,然后如图10所示,使用混合物在块状凸起40上形成第一区50,在多个第一区50之间的间隔区域形成第二区60,块状

凸起40的材质与第一区50的材质相同。以前述实施方式所提供的有机材料和掺杂材料为例,首先将第一有机材料和第一掺杂材料掺杂形成混合物,然后使用混合物在基底30上形成块状凸起40。例如,将第一有机材料溶于有机溶剂中,形成油墨,将第一掺杂材料制成粉末状混入油墨中形成混合物。然后再将混合物喷涂到基底30和凸起40上,最后通过加热或光照使混合物中的有机分子发生聚合反应,形成聚合物,聚合物经固化得到第一区50。在加热过程中,由于块状凸起40的存在会产生热回流效应,使得第一区50的侧表面倾斜设置,形成前述实施方式所提供的“第一表面在发光层上的正投影小于第二表面在发光层上的正投影”的结构。由于块状凸起40和第一区50的材质相同,第一区50制备完成后即与块状凸起40结为一体。然后如图11所示在相互隔离的第一区50之间的间隔区域内形成第二区60。可以理解的是,前述仅为本发明中制备第一区50的一种具体方法的举例说明,并不构成限定,在本发明的其它实施方式中,也可以是其它方法进行制备,例如喷雾热解法等,具体可以根据实际需要进行灵活的设置。

47.步骤s102:在掺杂层一侧形成发光层,发光层包括发光区和非发光区。

48.不难发现,本实施方式为与前述实施方式相对应的制备方法实施方式,本实施方式可与前述实施方式互相配合实施。前述实施方式中提到的相关技术细节和技术效果在本实施方式中依然有效,为了减少重复,这里不再赘述。相应地,本实施方式中提到的相关技术细节也可应用在前述实施方式中。

49.本领域技术人员可以理解实现上述实施例方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,该程序存储在一个存储介质中,包括若干指令用以使得一个设备(可以是单片机,芯片等)或处理器(processor)执行本技术各个实施例方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

50.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1