一种涂碳铝箔及其制备方法与流程

1.本发明属于锂离子电池领域;尤其涉及一种涂碳铝箔及其制备方法。

背景技术:

2.与传统电池相比,锂离子电池的具有以下优点:体积能量密度和质量能量密度大,无记忆效应。锂离子电池的应用范围也很广,如:电动车船、电动工具、储能、可穿戴设备等方面。在锂离子电池中集流体具有重要的作用,它不仅是活性物质的载体,还肩负着将电池活性物质产生的电流汇集起来向外输出的使命。因此,集流体应与活性物质充分接触,并且内阻应越小越好。

3.活性物质浆料直接涂敷在集流体上,由于活性颗粒和集流体或导电层接触不充分,会导致电池的内阻增大,最终严重影响电池的倍率和循环性能。目前,行业内解决上述技术问题的方法主要为:(1)通过使用导电剂对铝箔进行涂覆改性,为增加涂覆效果,会使用大量粘结剂、分散剂、表面活性剂等,该方法会隔绝正极活性物质和铝箔及导电层之间的导电接触,则会不利于提升电池的性能;同时,还增加了制备成本;(2)直接在铝箔上气相沉积导电碳,该方法需要高温真空设备才可以完成,大大地增加设备投入和能源的消耗;(3)利用高温下,将混合碳粉涂敷在铝箔上,再升高温度进行热处理制备涂碳铝箔,该方法需要使用高温设备才可以完成,不仅增加了设备成本,而且还会消耗大量能源;同时,该方法制备的铝箔效果不佳,有涂层易脱落的现象;(4)直接将有机碳源涂覆在铝箔表面,再进行高温碳化处理,该方法需要使用高温设备,消耗大量能源。

4.基于上述现有技术存在的不足,急需一种既不影响正极活性物质和铝箔及导电层之间的导电接触,又能解决涂布效果差,涂层易脱落问题,且成本低,无需高成本设备的制备方法。

技术实现要素:

5.本发明的目的是提供了一种涂碳铝箔及其制备方法。本发明提出了一种不使用粘结剂、碳涂层与铝箔以机械互锁方式结合的涂碳铝箔及其制备方法。本发明先将铝箔进行表面预处理,使铝箔表面出现微凹坑,有助于前期碳粉的附着,而且也是构造碳粉和铝箔的机械互锁结构的必备条件;使用溶剂将碳粉临时吸附在铝箔上,避免了粘结剂、分散剂和表面活性剂的使用,节省了原料成本,同时也会提升涂碳铝箔的导电性能;利用机械辊压的方式,迫使碳粉和铝箔紧密结合在一起并产生不可逆形变,在微凹坑处构建机械互锁结构,增强涂碳层的附着强度。

6.本发明是通过以下技术方案实现的:

7.本发明涉及一种涂碳铝箔,由以机械互锁方式结合的涂碳铝箔的碳层和铝箔构成。

8.本发明还涉及前述的涂碳铝箔的制备方法,包括以下步骤:

9.步骤1,将铝箔表面进行表面处理:物理毛化或化学刻蚀处理;将铝箔进行表面预

处理,使铝箔表面出现微凹坑,有助于前期碳粉的附着,而且也是构造碳粉和铝箔的机械互锁结构的必备条件。

10.步骤2,将铝箔表面喷涂溶剂;使用溶剂用于将碳粉吸附在铝箔上,避免了粘结剂、分散剂和表面活性剂的使用,节省了原料成本,同时也会提升涂碳铝箔的导电性能;使用溶剂利用机械辊压的方式,迫使碳粉和铝箔紧密结合在一起并产生不可逆形变,在微凹坑处构建机械互锁结构,增强涂碳层的附着强度。

11.步骤3,将碳粉均匀喷涂在铝箔表面,进行第一次烘烤干燥,碳粉的用量为0.1-5g/m2;第一次烘烤干燥是控制涂碳后的溶剂量,防止辊压时过多溶剂将碳粉带走的现象。

12.步骤4,将铝箔进行辊压处理;辊压处理是为了迫使碳粉压和铝箔紧密结合,也是为了使碳粉和铝箔发生不可逆形变,在微凹坑处构建机械互锁结构,增强涂层和铝箔的附着力。

13.步骤5,将铝箔进行第二次烘烤干燥,即制得所述涂碳铝箔。

14.优选地,步骤1中,所述表面处理为物理毛化或化学刻蚀处理。

15.优选地,所述物理毛化方法具体为:用气体携带铝粉吹扫铝箔表面或直接对铝箔表面拉丝处理,然后用去离子水清洗干净再晾干;所述化学刻蚀处理方法具体为:使用0.2-2mol/l hcl和0.05-0.5mol/l al2(so4)3水溶液进行刻蚀1-20min,然后用去离子水清洗干净再晾干。

16.优选地,步骤2中,所述溶剂的用量为:1-50ml/m2。

17.优选地,步骤2中,所述溶剂为庚烷、己烷、环己烷、二硫化碳、四氯化碳、苯、甲苯、氯丙烷、溴乙烷、氯仿、二氯甲烷、二氯乙烷、异丙醚、乙醚、四氢呋喃中的至少一种。

18.优选地,步骤3中,所述第一次烘烤干燥的温度为30-100℃,时间为1-10min。

19.优选地,步骤3中,所述碳粉为炭黑、碳纳米管、气相生长碳纤维、石墨烯、天然石墨、人造石墨中的至少一种。

20.优选地,步骤4中,所述辊压压力为10-200t,辊压速度为5-150m/min。

21.优选地,步骤5中,所述第二次烘烤干燥的温度为60-150℃,时间为0.5-10min。

22.本发明具有以下优点:

23.(1)本发明方法将铝箔进行表面预处理,使铝箔表面出现微凹坑,有助于前期碳粉的附着,而且也是构造碳粉和铝箔的机械互锁结构的必备条件。

24.(2)本发明方法溶剂代替了粘结剂、分散剂和表面活性剂,从而制备电导率较高的涂碳铝箔。

25.(3)本发明方法在铝箔表面喷涂溶剂;溶剂用于将碳粉吸附在铝箔上,避免了粘结剂、分散剂和表面活性剂的使用,节省了原料成本,同时也会提升涂碳铝箔的导电性能;使用溶剂利用机械辊压的方式,迫使碳粉和铝箔紧密结合在一起并产生不可逆形变,在微凹坑处构建机械互锁结构,增强涂碳层的附着强度。

26.(4)本发明方法采用辊压处理,为了迫使碳粉压和铝箔紧密结合,也是为了使碳粉和铝箔发生不可逆形变,在微凹坑处构建机械互锁结构,增强涂层和铝箔的附着力,从而实现了涂层牢固,不易脱落的目的。

附图说明

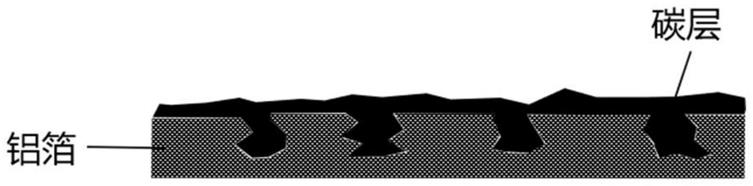

27.图1是本发明所涉及的涂碳铝箔的碳层和铝箔机械互锁结构截面示意图;

28.图2是本发明制备方法流程图。

具体实施方式

29.下面结合具体实施例对本发明进行详细说明。应当指出的是,以下的实施实例只是对本发明的进一步说明,但本发明的保护范围并不限于以下实施例。

30.实施例1

31.本实施例涉及一种涂碳铝箔,所述涂碳铝箔的碳层和铝箔以机械互锁方式结合,其机械互锁结构示意图见图1。

32.本实施例还涉及前述的涂碳铝箔的制备方法,如图2所示,包括以下步骤:

33.步骤1,用二氧化碳气体携带铝粉,对铝箔表面进行吹扫毛化,用去离子水冲洗干净,晾干备用;

34.步骤2,在晾干后的铝箔表面喷涂庚烷,喷涂溶剂量为每平方米铝箔喷庚烷10ml;

35.步骤3,把乙炔炭黑粉末均匀喷涂在涂有庚烷的铝箔表面,每平方米铝箔乙炔炭黑用量为1g,然后进行一次烘烤,温度为50℃,烘烤时间为5min;

36.步骤4,把烘烤后的涂碳铝箔进行辊压处理,辊压压力为20t,辊压速度为10m/min,;

37.步骤5,将铝箔进行第二次90℃烘烤10min,即制得,涂层为乙炔炭黑的涂碳铝箔。

38.实施例2

39.本实施例涉及涂碳铝箔的制备方法,如图2所示,包括以下步骤:

40.步骤1,用氮气碳气体携带铝粉,对铝箔表面进行吹扫毛化,用去离子水冲洗干净,晾干备用;

41.步骤2,在晾干后的铝箔表面喷涂甲苯,喷涂溶剂量为每平方米铝箔喷甲苯8ml;

42.步骤3,把超级炭黑粉末均匀喷涂在涂有庚烷的铝箔表面,每平方米铝箔超级炭黑用量为0.6g,然后进行第一次烘烤,温度为80℃,烘烤时间为3min;

43.步骤4,把烘烤后的涂碳铝箔进行辊压处理,辊压压力为30t,辊压速度为15m/min;

44.步骤5,第二次烘烤100℃烘烤10min,即制得,涂层为超级炭黑的涂碳铝箔。

45.实施例3

46.本实施例涉及涂碳铝箔的制备方法,如图2所示,包括以下步骤:

47.步骤1,用压缩空气携带铝粉,对铝箔表面进行吹扫毛化,用去离子水冲洗干净,晾干备用;

48.步骤2,在晾干后的铝箔表面喷涂苯,喷涂溶剂量为每平方米铝箔喷苯15ml;

49.步骤3,把碳纳米管和天然石墨混合碳粉末均匀喷涂在涂有苯的铝箔表面,每平方米铝箔混合碳粉用量为1.6g,进行第一次烘烤,温度为50℃,烘烤时间为3min,;

50.步骤4,把烘烤后的涂碳铝箔进行辊压处理,辊压压力为60t,辊压速度为5m/min,步骤5,进行第二次烘烤80℃烘烤5min,即制得涂层为碳纳米管和天然石墨混合的涂碳铝箔。

51.实施例4

52.本实施例涉及涂碳铝箔的制备方法,如图2所示,包括以下步骤:

53.步骤1,用1mol/l的hcl和0.1mol/l的al2(so4)3对铝箔表面刻蚀5min,用去离子水冲洗干净,晾干备用;

54.步骤2,在晾干后的铝箔表面喷涂二氯乙烷,喷涂溶剂量为每平方米铝箔喷二氯乙烷20ml;

55.步骤3,把科琴黑和石墨烯混合碳粉末均匀喷涂在涂有二氯乙烷的铝箔表面,每平方米铝箔混合碳粉末用量为0.8g,然后进行一次烘烤,温度为40℃,烘烤时间为10min;

56.步骤4,把烘烤后的涂碳铝箔进行辊压处理,辊压压力为80t,辊压速度为20m/min;

57.步骤5,进行第二次75℃烘烤8min,即制得,涂层为科琴黑和石墨烯的涂碳铝箔。

58.将磷酸铁锂正极浆料分别涂在上述实施例1-4所制备的铝箔材料上,制成4个磷酸铁锂正极极片,在万能试验机上对4个极片进行剥离强度测试,测试结果如表1所示。

59.表1

60.磷酸铁锂正极极片剥离强度/(mn/mm)实施例1835实施例2830实施例3880实施例4890

61.从剥离强度测试结果来看,本发明制备的涂碳铝箔有较强的附着力。

62.本发明上述实施例1-4制备的涂碳铝箔具有以下优点:

63.本发明方法在铝箔进行表面预处理,使铝箔表面出现微凹坑,有助于前期碳粉的附着,而且也是构造碳粉和铝箔的机械互锁结构的必备条件。本发明采用溶剂代替了粘结剂、分散剂和表面活性剂,从而制备电导率较高的涂碳铝箔;另外溶剂用于将碳粉吸附在铝箔上,避免了粘结剂、分散剂和表面活性剂的使用,节省了原料成本,同时也会提升涂碳铝箔的导电性能;使用溶剂利用机械辊压的方式,迫使碳粉和铝箔紧密结合在一起并产生不可逆形变,在微凹坑处构建机械互锁结构,增强涂碳层的附着强度。本发明采用辊压处理,为了迫使碳粉压和铝箔紧密结合,也是为了使碳粉和铝箔发生不可逆形变,在微凹坑处构建机械互锁结构,增强涂层和铝箔的附着力,从而实现了涂层牢固,不易脱落的目的。

64.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1