高稳定性的锂镓硫氧固体电解质及其制备方法和应用与流程

1.本发明涉及二次电池材料技术领域,尤其涉及一种高稳定性的锂镓硫氧固体电解质及其制备方法和应用。

背景技术:

2.目前商用的锂离子电池多采用非水液态有机溶剂作为电解质,这些液态电解质通常具有易燃的特性,可能引发电池燃烧、爆炸等安全问题。使用固体电解质代替原有液态电解质,即构建全固态电池,有望解决目前二次电池潜在安全性问题并进一步提高电池能量密度。

3.固体电解质主要分为聚合物电解质和无机固体电解质。聚合物电解质具有易加工、界面接触良好、化学稳定性好等优点,但是其室温离子电导率较低。无机固体电解质主要有氧化物陶瓷电解质和硫化物电解质,其中氧化物陶瓷电解质化学稳定性好,但是冷压下离子电导率很低,通常需要高温热压烧制陶瓷片;硫化物电解质具有较高的室温离子电导率,并且其机械性能良好,通常只需冷压即可获得高致密度的电解质片。然而大多数硫化物的空气稳定性差,极易与空气中的水分反应产生有毒的硫化氢气体,限制其大规模生成和应用。

技术实现要素:

4.本发明实施例提供了一种高稳定性的锂镓硫氧固体电解质及其制备方法和应用。本发明提供的锂镓硫氧固体电解质,有效解决了传统硫化物固体电解质对空气、水敏感的问题,同时避免了传统陶瓷电解质片需要高温热压烧制的繁琐工艺,冷压下即可获得较高的离子电导率,并且制备方法简单,可批量化生产。

5.第一方面,本发明实施例提供了一种高稳定性的锂镓硫氧固体电解质,化学通式为:ligas

xo2-x

;其中0《x《2;

6.所述锂镓硫氧固体电解质中的氧元素用于稳定结构中的硫原子,从而提高所述锂镓硫氧固体电解质材料对空气、水的稳定性。

7.优选的,所述的锂镓硫氧固体电解质的晶体结构为正交相,属于pna21空间群。

8.优选的,所述锂镓硫氧固体电解质室温离子电导率≥10-6

s/cm。

9.第二方面,本发明实施例提供了一种上述第一方面所述的锂镓硫氧固体电解质的制备方法,包括:

10.将所需硝酸镓与含硫有机物按第一比例溶解在乙醇中得到混合溶液;

11.将所述混合溶液置于预先加热到保温温度的马弗炉中并保温一段时间,所述混合溶液受热分解,得到黑色的硫氧化物前驱体;

12.将所述硫氧化物前驱体与硫粉、硫化锂在惰性气氛手套箱中按第二比例混合后装入石英管中,将所述石英管抽真空,进行封管,将封管后的石英管置于马弗炉中煅烧,冷却到室温得到灰色粗成品;

13.将所述石英管中的粗成品,依次在二硫化碳、蒸馏水中清洗数次,干燥后得到所述锂镓硫氧固体电解质。

14.优选的,所述含硫有机物包括硫代乙酰胺、二甲基亚砜、环丁砜、噻吩或硫脲中的一种或多种。

15.优选的,所述第一比例为ga:s摩尔比1:1~1:10。

16.优选的,所述保温温度为300℃~800℃,所述保温的时间为0~2小时。

17.优选的,所述第二比例具体为:硫粉与硫氧化物前驱体的质量比为1:2~1:8,硫化锂与硫氧化物前驱体的质量比为1:2~1:8。

18.优选的,所述煅烧的温度为300~900℃,煅烧的时间为2~48小时。

19.第三方面,本发明实施例提供了一种固态锂电池,包括上述第一方面所述的锂镓硫氧固体电解质。

20.本发明的锂镓硫氧固体电解质与传统的氧化物固体电解质相比,保留了硫化物固体电解质原有的良好机械性能,仅需冷压成膜即可获得较高离子电导率,避免了繁琐的高温热压烧制工艺;与传统硫化物电解质相比,氧元素的引入稳定了结构中的硫原子,提高了材料对空气、水的稳定性。此外,本发明提供的制备方法简单易行,便于大规模工业化生产。

附图说明

21.下面通过附图和实施例,对本发明实施例的技术方案做进一步详细描述。

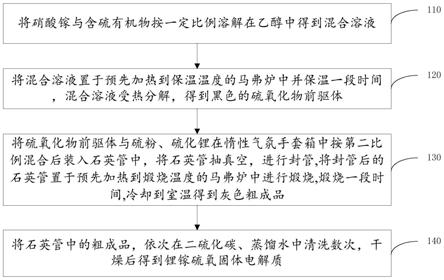

22.图1为本发明实施例提供的锂镓硫氧固体电解质的制备方法流程图;

23.图2为本发明实施例1-5提供的锂镓硫氧固体电解质x射线衍射图谱(xrd);

24.图3a为本发明实施例1提供的锂镓硫氧固体电解质的扫描电子显微镜(sem)图;

25.图3b为本发明实施例2提供的锂镓硫氧固体电解质的sem图;

26.图3c为本发明实施例3提供的锂镓硫氧固体电解质的sem图;

27.图3d为本发明实施例4提供的锂镓硫氧固体电解质的sem图;

28.图3e为本发明实施例5提供的锂镓硫氧固体电解质的sem图;

29.图4a为本发明实施例1提供的锂镓硫氧固体电解质的交流阻抗图;

30.图4b为本发明实施例2提供的锂镓硫氧固体电解质的交流阻抗图;

31.图4c为本发明实施例3提供的锂镓硫氧固体电解质的交流阻抗图;

32.图4d为本发明实施例4提供的锂镓硫氧固体电解质的交流阻抗图;

33.图4e为本发明实施例5提供的锂镓硫氧固体电解质的交流阻抗图;

34.图5a为本发明实施例1提供的锂镓硫氧固体电解质的全固态电池首周充放电曲线;

35.图5b为本发明实施例2提供的锂镓硫氧固体电解质的全固态电池首周充放电曲线;

36.图5c为本发明实施例3提供的锂镓硫氧固体电解质的全固态电池首周充放电曲线;

37.图5d为本发明实施例4提供的锂镓硫氧固体电解质的全固态电池首周充放电曲线;

38.图5e为本发明实施例5提供的锂镓硫氧固体电解质的全固态电池首周充放电曲

线。

具体实施方式

39.下面通过附图和具体的实施例,对本发明进行进一步的详细说明,但应当理解为这些实施例仅仅是用于更详细说明之用,而不应理解为用以任何形式限制本发明,即并不意于限制本发明的保护范围。

40.本发明实施例提供了一种高稳定性的锂镓硫氧固体电解质,化学通式为:ligas

xo2-x

;0《x《2。

41.其中,锂镓硫氧固体电解质晶体结构为正交相,属于pna21空间群。

42.上述锂镓硫氧固体电解质室温离子电导率≥10-6

s/cm。

43.本发明锂镓硫氧固体电解质保留了硫化物固体电解质原有的良好机械性能,而其中的氧元素稳定了结构中的硫原子,提高了锂镓硫氧固体电解质的稳定性,与传统硫化物电解质相比,尤其具有优异的对空气、水的稳定性。

44.本发明实施例提供了一种上述所述的锂镓硫氧固体电解质的制备方法,其主要步骤如图1所示,包括:

45.步骤110,将所需硝酸镓与含硫有机物按第一比例溶解在乙醇中得到混合溶液;

46.其中,含硫有机物包括硫代乙酰胺和/或硫脲,硝酸镓与含硫有机物按照ga:s摩尔比1:1~1:10进行加入。

47.步骤120,将混合溶液置于预先加热到保温温度的马弗炉中并保温一段时间,混合溶液受热分解,得到黑色的硫氧化物前驱体;

48.其中,保温的温度为300℃~800℃,保温的时间为0~2小时。

49.步骤130,将硫氧化物前驱体与硫粉、硫化锂在惰性气氛手套箱中按第二比例混合后装入石英管中,将石英管抽真空,进行封管,将封管后的石英管置于马弗炉中进行煅烧,冷却到室温得到灰色粗成品;

50.其中上述第二比例具体为:硫粉与硫氧化物前驱体的质量比为1:2~1:8,硫化锂与硫氧化物前驱体的质量比为1:2~1:8;

51.煅烧的温度为300~900℃,煅烧的时间为2~48小时。

52.步骤140,将石英管中的粗成品,依次在二硫化碳、蒸馏水中清洗数次,干燥后得到锂镓硫氧固体电解质。

53.具体的,依次在二硫化碳、蒸馏水中清洗数次为先在二硫化碳中清洗1次,之后再在蒸馏水中清洗1次,如此循环至少3遍。

54.本发明提供的一种高稳定性的锂镓硫氧固体电解质的制备方法,仅需冷压成膜即可获得较高离子电导率,避免了繁琐的高温热压烧制工艺;本发明提供的制备方法简单易行,便于大规模工业化生产。

55.本发明提供的锂镓硫氧固体电解质可以作为固态电解质隔膜,用于组装全固态电池。

56.为更好的理解本发明提供的技术方案,下述以多个具体实例分别说明本发明多功能钠电池电解液添加剂的具体应用及特性。

57.实施例1

58.本实施例提供一种锂镓硫氧固体电解质,采用如下方法制备得到,具体步骤如下:

59.(1)将硝酸镓与硫代乙酰胺按元素摩尔比ga:s=1:4溶解在乙醇中得到混合溶液。

60.(2)将上述混合溶液置于预先加热至400℃的马弗炉中并保温10分钟,混合溶液受热分解,得到黑色的硫氧化物前驱体。

61.(3)将上述硫氧化物前驱体与硫粉、硫化锂在氩气手套箱中混合均匀,其中硫粉与硫氧化物前驱体的质量比为1:8,硫化锂与硫氧化物前驱体的质量比为1:8,将混合物装入石英管中并抽真空,然后进行封管。将封管后的石英管置于马弗炉中,600℃下煅烧4小时,最后冷却到室温得到灰色粗成品。

62.(4)取出石英管中的粗成品,依次在二硫化碳、蒸馏水中清洗3次,干燥后得到锂镓硫氧固体电解质ligas

0.92o1.08

。

63.实施例1所制备的锂镓硫氧固体电解质的xrd图如图2所示,由图2可知其主相为正交晶系,满足pna21空间群。图3a为实施例1所制备的锂镓硫氧固体电解质的sem图。

64.对制备的样品进行电感耦合等离子体原子发射光谱(icp-aes)测试以确定各元素含量,测试结果为原子比li:ga:s:o=0.25:0.25:0.23:0.27。在空气下称取一定质量的锂镓硫氧固体电解质,置于直径13mm的专用模具中,在400mpa下压制5分钟,使用zahner电化学工作站进行交流阻抗测试,振幅50mv,测试频率为8mhz-1hz,测试结果见图4a,阻抗为2138ω。测试完之后测量电解质片的厚度l。根据计算公式1:σ=l/(s

·

r)计算出上述锂镓硫氧固体电解质的离子电导率为9.3

×

10-6

s/cm。其中,σ为离子电导率;l为锂镓硫氧固体电解质片的厚度;s为锂镓硫氧固体电解质片的面积;r为锂镓硫氧固体电解质片的体电阻。

65.将本实施例制得的锂镓硫氧固体电解质组装锂铟合金/固体电解质/钴酸锂电池并进行恒流充放电测试,测试条件:充放电电压区间为2.0~3.6v,充放电倍率0.1c,测试温度25℃,首周测试结果如图5a所示,首周可逆容量为129.2mah/g。

66.实施例2

67.本实施例提供一种锂镓硫氧固体电解质,采用如下方法制备得到,具体步骤如下:

68.(1)将硝酸镓与硫代乙酰胺按元素摩尔比ga:s=1:8溶解在乙醇中得到混合溶液。

69.(2)将上述混合溶液置于预先加热至500℃的马弗炉中并保温10分钟,混合溶液受热分解,得到黑色的硫氧化物前驱体。

70.(3)将上述硫氧化物前驱体与硫粉、硫化锂在氩气手套箱中混合均匀,其中硫粉与硫氧化物前驱体的质量比为1:8,硫化锂与硫氧化物前驱体的质量比为1:4,将混合物装入石英管中并抽真空,然后进行封管。将封管后的石英管置于马弗炉中,600℃下煅烧4小时,最后冷却到室温得到灰色粗成品。

71.(4)取出石英管中的粗成品,依次在二硫化碳、蒸馏水中清洗3次,干燥后得到锂镓硫氧固体电解质ligas

1.2o0.8

。

72.实施例2所制备的锂镓硫氧固体电解质的xrd图如图2所示,由图2可知其主相为正交晶系,满足pna21空间群。图3b为实施例2所制备的锂镓硫氧固体电解质的sem图。

73.对制备的样品进行电感耦合等离子体原子发射光谱(icp-aes)测试以确定各元素含量,测试结果为原子比li:ga:s:o=0.25:0.25:0.30:0.20。在空气下称取一定质量的锂镓硫氧固体电解质,置于直径13mm的专用模具中,在400mpa下压制5分钟,使用zahner电化学工作站进行交流阻抗测试,振幅50mv,测试频率为8mhz-1hz,测试结果见图4b,阻抗为

3537ω。测试完之后测量电解质片的厚度l。根据计算公式1计算出上述锂镓硫氧固体电解质的离子电导率为7.6

×

10-6

s/cm。

74.将本实施例制得的锂镓硫氧固体电解质组装锂铟合金/固体电解质/钴酸锂电池并进行恒流充放电测试,测试条件:充放电电压区间为2.0~3.6v,充放电倍率0.1c,测试温度25℃,首周测试结果如图5b所示,首周可逆容量为126.8mah/g。

75.实施例3

76.本实施例提供一种锂镓硫氧固体电解质,采用如下方法制备得到,具体步骤:

77.(1)将硝酸镓与硫脲按元素摩尔比ga:s=1:4溶解在乙醇中得到混合溶液。

78.(2)将上述混合溶液置于预先加热至400℃的马弗炉中并保温30分钟,混合溶液受热分解,得到黑色的硫氧化物前驱体。

79.(3)将上述硫氧化物前驱体与硫粉、硫化锂在氩气手套箱中混合均匀,其中硫粉与硫氧化物前驱体的质量比为1:8,硫化锂与硫氧化物前驱体的质量比为1:8,将混合物装入石英管中并抽真空,然后进行封管。将封管后的石英管置于马弗炉中,600℃下煅烧4小时,最后冷却到室温得到灰色粗成品。

80.(4)取出石英管中的粗成品,依次在二硫化碳、蒸馏水中清洗3次,干燥后得到锂镓硫氧固体电解质ligas

1.12o0.88

。

81.实施例3所制备的锂镓硫氧固体电解质的xrd图如图2所示,由图2可知其主相为正交晶系,满足pna21空间群。图3c为实施例2所制备的锂镓硫氧固体电解质的sem图。

82.对制备的样品进行电感耦合等离子体原子发射光谱(icp-aes)测试以确定各元素含量,测试结果为原子比li:ga:s:o=0.25:0.25:0.28:0.22。

83.在空气下称取一定质量的锂镓硫氧固体电解质,置于直径13mm的专用模具中,在400mpa下压制5分钟,使用zahner电化学工作站进行交流阻抗测试,振幅50mv,测试频率为8mhz-1hz,测试结果见图4c,阻抗为14040ω,测试完之后测量电解质片的厚度l。根据计算公式1计算出上述锂镓硫氧固体电解质的离子电导率为6.5

×

10-6

s/cm。

84.将本实施例制得的锂镓硫氧固体电解质组装锂铟合金/固体电解质/钴酸锂电池并进行恒流充放电测试,测试条件:充放电电压区间为2.0~3.6v,充放电倍率0.1c,测试温度25℃,首周测试结果如图5c所示,首周可逆容量为126.3mah/g。

85.实施例4

86.本实施例提供一种锂镓硫氧固体电解质,采用如下方法制备得到,具体步骤:

87.(1)将硝酸镓与硫代乙酰胺按元素摩尔比ga:s=1:10溶解在乙醇中得到混合溶液。

88.(2)将上述混合溶液置于预先加热至400℃的马弗炉中并保温10分钟,所述混合溶液燃烧分解,得到黑色的硫氧化物前驱体。

89.(3)将上述前硫氧化物驱体与硫粉、硫化锂在氩气手套箱中混合均匀,其中硫粉与硫氧化物前驱体的质量比为1:4,硫化锂与硫氧化物前驱体的质量比为1:2.5,将混合物装入石英管中并抽真空,然后进行封管。将封管后的石英管置于马弗炉中,600℃下煅烧4小时,最后冷却到室温得到灰色粗成品。

90.(4)取出石英管中的粗成品,依次在二硫化碳、蒸馏水中清洗3次,干燥后得到锂镓硫氧固体电解质ligas

1.64o0.36

。

91.实施例4所制备的锂镓硫氧固体电解质的xrd图如图2所示,由图2可知其主相为正交晶系,满足pna21空间群。图3d为实施例4所制备的锂镓硫氧固体电解质的sem图。

92.对制备的样品进行电感耦合等离子体原子发射光谱(icp-aes)测试以确定各元素含量,测试结果为原子比li:ga:s:o=0.25:0.25:0.41:0.09。

93.在空气下称取一定质量的锂镓硫氧固体电解质,置于直径13mm的专用模具中,在400mpa下压制5分钟,使用zahner电化学工作站进行交流阻抗测试,振幅50mv,测试频率为8mhz-1hz,测试结果见图4d,阻抗为2237ω,测试完之后测量电解质片的厚度l。根据计算公式1计算出上述锂镓硫氧固体电解质的离子电导率为8.9

×

10-6

s/cm。

94.将本实施例制得的锂镓硫氧固体电解质组装锂铟合金/固体电解质/钴酸锂电池并进行恒流充放电测试,测试条件:充放电电压区间为2.0~3.6v,充放电倍率0.1c,测试温度25℃,首周测试结果如图5d所示,首周可逆容量为126.4mah/g。

95.实施例5

96.本实施例提供一种锂镓硫氧固体电解质,采用如下方法制备得到,具体步骤:

97.(1)将硝酸镓与硫代乙酰胺按元素摩尔比ga:s=1:4溶解在乙醇中得到混合溶液。

98.(2)将上述混合溶液置于预先加热至400℃的马弗炉中并保温10分钟,所述混合溶液燃烧分解,得到黑色的硫氧化物前驱体。

99.(3)将上述硫氧化物前驱体与硫粉、硫化锂在氩气手套箱中混合均匀,其中硫粉与硫氧化物前驱体的质量比为1:8,硫化锂与硫氧化物前驱体的质量比为1:8,将混合物装入石英管中并抽真空,然后进行封管。将封管后的石英管置于马弗炉中,500℃下煅烧8小时,最后冷却到室温得到灰色粗成品。

100.(4)取出石英管中的粗成品,依次在二硫化碳、蒸馏水中清洗3次,干燥后得到锂镓硫氧固体电解质ligas

1.56o0.44

。

101.实施例5所制备的锂镓硫氧固体电解质的xrd图如图2所示,由图2可知其主相为正交晶系,满足pna21空间群。图3e为实施例5所制备的锂镓硫氧固体电解质的sem图。

102.对制备的样品进行电感耦合等离子体原子发射光谱(icp-aes)测试以确定各元素含量,测试结果为原子比li:ga:s:o=0.25:0.25:0.39:0.11。

103.在空气下称取一定质量的锂镓硫氧固体电解质,置于直径13mm的专用模具中,在400mpa下压制5分钟,使用zahner电化学工作站进行交流阻抗测试,振幅50mv,测试频率为8mhz-1hz,测试结果见图4e,阻抗为6579ω,测试完之后测量电解质片的厚度l。根据计算公式1计算出上述锂镓硫氧固体电解质的离子电导率为7.1

×

10-6

s/cm。

104.将本实施例制得的锂镓硫氧固体电解质组装锂铟合金/固体电解质/linicoalo2电池并进行恒流充放电测试,测试条件:充放电电压区间为1.9~3.7v,充放电倍率0.1c,测试温度25℃,首周测试结果如图5e所示,首周可逆容量为146.2mah/g。

105.本发明的锂镓硫氧固体电解质具有良好的机械性能,具有优异的空气、水稳定性。其仅需冷压成膜即可获得较高离子电导率,避免了繁琐的高温热压烧制工艺,制备方法简单易行,便于大规模工业化生产。

106.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含

在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1