锂离子电池开口化成的方法及锂离子电池与流程

1.本发明涉及锂离子电池的制备技术领域,具体而言,涉及一种锂离子电池开口化成的方法及锂离子电池。

背景技术:

2.在锂离子电池的化成过程中,电解液中的溶剂会与正极活性材料以及负极活性材料发生电化学反应而产生气体(如乙烯、丙烯和二氧化碳等)。与其他类型的锂离子电池相比,高镍镍钴锰三元锂离子电池和富锂锰基锂离子电池的产气情况更为糟糕,甚至有可能在化成过程中将电流切断装置(cid)顶翻,从而导致断路。化成工序作为激活锂离子电池的关键过程,对固态电解质膜(sei膜)的稳定性以及对锂离子电池的循环性能和倍率性能的提升具有很大影响。

3.传统的化成工序中,化成处理的对象是封口后的电芯,这会导致产生的气体无法从电芯中排出而被累积在电池内部,进而影响sei膜的形成,降低其稳定性,进而影响锂离子电池的循环性能和倍率性能。

4.现有文献(公开号cn111769332a)提供了一种预锂电池的化成方法及预锂化锂离子电池。该预锂电池的化成方法包括:将预锂化后的电池进行注液和真空封口后,进行搁置;采用两阶段变压力和0.01~0.1ca的小电流对搁置后的电池进行化成充电,化成充电量为电池设计容量的28~48%,截止电压为3.1~3.6v;将化成充电后的电池进行老化、除气二封后,对电池进行充放电完成分容。该方法能够发挥其预锂后的锂克容量,提高预锂化锂离子电池的首次库伦效率和充放电循环,但是化成充电步骤是在对电池进行封口之后进行,也就是说化成步骤中电解液与正负极发生反应而产生的气体被封闭在电池内部,化成充电后再进行抽真空除气,该方法除气效果仍然较差。此外,其注液和化成花费的时间较长(24~72h),不利于生产效率的提升。

5.为了排出产气,可以采用开口化成的方式。但在开口化成过程中,环境中的水分极容易进入到电芯内部,从而导致电芯内部体系出现问题。

6.在此基础上,研究并开发出一种锂离子电池开口化成的方法,这对于减少电解液与电极活性材料发生反应而产生的气体量对于提高锂离子电池的循环稳定性具有重要意义。

技术实现要素:

7.本发明的主要目的在于提供一种锂离子电池开口化成的方法及锂离子电池,以解决现有技术中锂离子电池的生产过程中化成步骤中电解液与电极活性材料发生反应产生的气体量较大,且无法实现产气自发排出的问题。

8.为了实现上述目的,本发明一方面提供了一种锂离子电池开口化成的方法,该锂离子电池开口化成的方法包括:真空条件下将电解液注入电芯中,经预充电后得到已激活电芯;电解液包括锂盐和有机溶剂,预充电的过程在开口状态下进行;在开口状态下将已激

活电芯进行搁置,得到搁置后的电芯;在开口状态下对搁置后的电芯进行化成,得到化成后的电芯;化成的过程中依次采用第一充电倍率、第二充电倍率和第三充电倍率对搁置后的电芯进行充电至设计额定容量的100%,第一充电倍率和第三充电倍率分别大于第二充电倍率;将化成后的电芯封口,得到锂离子电池。

9.进一步地,当电芯为镍含量高于83%的镍钴锰三元锂离子电池和/或锂含量高于75%的锰基锂离子电池时,化成的过程包括:采用第一充电倍率对搁置后的电芯进行第一阶段充电至第一截止电压,第一充电倍率为0.3~0.5c,第一截止电压为3.6~3.8v;采用第二充电倍率对搁置后的电芯进行第二阶段充电至第二截止电压,第二充电倍率为0.05~0.2c,第二截止电压为4.0~4.2v;采用第三充电倍率对搁置后的电芯进行第三阶段充电至第三截止电压,第三充电倍率为0.33~1c,第三截止电压为4.2~4.6v。

10.进一步地,预充电的过程、搁置的过程以及化成的过程中,环境的露点分别独立地选自-65~-55℃

11.进一步地,真空条件的真空度为500~100pa,真空处理时间为24~32min。

12.进一步地,预充电过程包括:采用第四充电倍率对电芯充电至第四截止电压,完成电芯的激活;优选地,当电芯为镍含量高于83%的镍钴锰三元锂离子电池和/或锂含量高于75%的锰基锂离子电池时,第四充电倍率为0.05~0.2c,第四截止电压为0.3~0.5v。

13.进一步地,预充电过程的时间为5~60min。

14.进一步地,搁置的时间为4~8h。

15.进一步地,封口的过程包括:将化成后的电芯放电至3.0~3.6v,再进行封口作业,得到封口后的电芯;封口作业结束后,将封口后的电芯充满电至锂离子电池的设计容量,经老化处理后得到锂离子电池;优选地,老化处理的温度为40~50℃,时间为4~6天。

16.进一步地,锂离子电池为圆柱锂离子电池,锂离子电池的外壳为钢壳材料。

17.为了实现上述目的,本发明另一个方面还提供了一种锂离子电池,该锂离子电池采用本技术提供的上述锂离子电池开口化成的方法进行化成处理。

18.应用本发明的技术方案,与传统的锂离子电池化成方法相比,上述方法中预充电、搁置以及化成的过程均在开口状态下进行,这有利于及时地将电芯中的电解液中的有机溶剂与正极活性材料、负极活性材料发生电化学反应而产生的气体(如乙烯、丙烯和二氧化碳等),实现产气自发排出,进而有利于提高固态电解质膜(sei膜)的稳定性,从而提高锂离子电池的循环稳定性。同时,在开口状态下对电芯进行化成处理能够大大降低过充(电池失效)情况下导致的电流切断装置(cid)被充翻的可能性,进而提高锂离子电池的安全性能。

19.在化成的过程中,依次采用上述三个阶段对搁置后的电芯进行充电,并采用特定的充电倍率进行充电。其中,在第一阶段中对搁置后的电芯进行较快充电,能够在提高电芯电量的同时缩短化成时间;在第二阶段中对搁置后的电芯进行较慢充电,这能够抑制电解液中有机溶剂的还原分解反应,进而减少产气,从源头上减少产气量,同时减少电芯的发热量;在第三阶段中,sei膜已经基本形成,该sei膜抑制了有机溶剂的还原分解反应,此阶段中产气量较少,可以实现较快充电。此外,上述方法能够缩短电解液注入、陈化以及化成处理所需时间,进而能够提高锂离子电池的生产效率。

附图说明

20.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

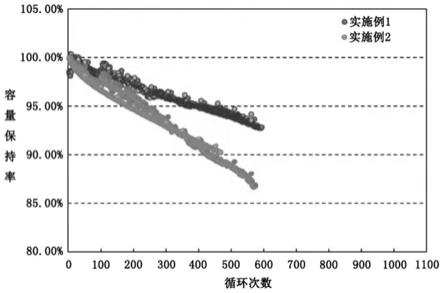

21.图1示出了本技术实施例1和对比例1中锂离子电池的循环稳定性测试曲线。

具体实施方式

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

23.正如背景技术所描述的,现有的锂离子电池开口化成的方法存在化成步骤中电解液与电极活性材料发生反应而产生的气体量较大,且无法实现产气自发排出的问题。为了解决上述技术问题,本技术提供了一种锂离子电池开口化成的方法,该锂离子电池开口化成的方法包括:真空条件下将电解液注入电芯中,经预充电后得到已激活电芯;电解液包括锂盐和有机溶剂,预充电的过程在开口状态下进行;在开口状态下将已激活电芯进行搁置,得到搁置后的电芯;在开口状态下对搁置后的电芯进行化成,得到化成后的电芯;化成的过程中依次采用第一充电倍率、第二充电倍率和第三充电倍率对搁置后的电芯进行充电至设计额定容量的100%,第一充电倍率和第三充电倍率分别大于第二充电倍率;将化成后的电芯封口,得到锂离子电池。

24.与传统的锂离子电池化成方法相比,上述方法中通过两方面的处理实现了产气量和提高自排速率的效果:

25.第一,上述预充电、搁置以及化成的过程均在开口状态下进行,这有利于及时地将电芯中的电解液中的有机溶剂与正极活性材料、负极活性材料发生电化学反应而产生的气体(如乙烯、丙烯和二氧化碳等),实现产气自发排出,进而有利于提高固态电解质膜(sei膜)的稳定性,从而提高锂离子电池的循环稳定性。同时,在开口状态下对电芯进行化成处理能够大大降低过充(电池失效)情况下导致的电流切断装置(cid)被充翻的可能性,进而提高锂离子电池的安全性能。

26.第二,在化成的过程中,依次采用上述三个阶段对搁置后的电芯进行充电,并采用特定的充电倍率进行充电。其中,在第一阶段中对搁置后的电芯进行较快充电,能够在提高电芯电量的同时缩短化成时间;在第二阶段中对搁置后的电芯进行较慢充电,这能够抑制电解液中有机溶剂的还原分解反应,进而减少产气,从源头上减少产气量,同时减少电芯的发热量;在第三阶段中,sei膜已经基本形成,该sei膜抑制了有机溶剂的还原分解反应,此阶段中产气量较少,可以实现较快充电。此外,上述方法能够缩短电解液注入、陈化以及化成处理所需时间,进而能够提高锂离子电池的生产效率。

27.不同类型的电芯在化成过程中需要采用不同的截止电压,以使其与锂离子电池的额定容量相匹配。在一种优选的实施方式中,当电芯为镍含量高于83%的镍钴锰三元锂离子电池和/或锂含量高于75%的锰基锂离子电池时,化成的过程包括:采用第一充电倍率对搁置后的电芯进行第一阶段充电至第一截止电压,第一充电倍率为0.3~0.5c,第一截止电压为3.6~3.8v;采用第二充电倍率对搁置后的电芯进行第二阶段充电至第二截止电压,第二充电倍率为0.05~0.2c,第二截止电压为4.0~4.2v;采用第三充电倍率对搁置后的电芯进行第三阶段充电至第三截止电压,第三充电倍率为0.33~1c,第三截止电压为4.2~

4.6v。

28.化成的过程中,第一阶段中第一充电倍率与第一截止电压包括但不限于上述范围,将其限定在上述范围内有利于进一步提高电芯电量的同时缩短化成时间;第二阶段中第二充电倍率与第二截止电压包括但不限于上述范围,将其限定在上述范围内有利于进一步抑制有机溶剂的还原分解反应,进一步减少产气和电芯的发热量;第三阶段中第三充电倍率与第三截止电压包括但不限于上述范围,将其限定在上述范围内有利于进一步加快化成步骤的完成。

29.在一种可选的实施方式中,电解液包括锂盐和有机溶剂。锂盐包括但不限于六氟磷酸锂和/或双乙二酸硼酸锂;有机溶剂包括但不限于碳酸乙烯酯、碳酸丙烯酯和聚碳酸酯成的组中的一种或多种;正极活性材料包括但不限于镍含量高于83%的镍钴锰三元锂离子电池和/或锂含量高于75%的锰基锂离子电池;负极活性材料包括但不限于人造石墨、天然石墨,以及石墨与预锂化硅氧混配得到的预锂化材料组成的组中的一种或多种。

30.过量的水分会导致锂离子电池发生气胀,严重时会导致电池失效,同时会在电池内部发生过副反应,造成界面破坏,导致化成过程中极化增大,使得更短的时间内达到充电点位,导致充电容量降低。在一种优选的实施方式中,预充电的过程、搁置的过程以及化成的过程中,环境的露点分别独立地包括但不限于-65~-55℃。上述过程中环境的露点包括但不限于上述范围,将其限定在上述范围内有利于抑制电极材料对环境中水分的吸收,降低锂离子电池发生气胀的可能性,减少产气量。

31.由于化成过程在开口状态下进行,电极极片的浸润性会受到影响。在一种优选的实施方式中,真空条件的真空度为500~100pa,真空处理时间为24~32min。真空条件的真空度和真空处理时间包括但不限于上述范围,将其限定在上述范围内有利于改善电解液在电极极片和隔膜表面的浸润性,为后续步骤提供有利条件。

32.在一种优选的实施方式中,预充电过程包括:采用第四充电倍率对电芯充电至第四截止电压,完成电芯的激活。预充电过程能够对正负极电位进行调整以确保正极和负极之间可以形成电位差,让电解液中的离子开始有序富集,为后面化成做好准备。

33.为了使正极和负极之间形成适合于特定种类电池的电势差,进而使电解液中的离子分布更加有序,从而更好地激活电芯,优选地,当电芯为镍含量高于83%的镍钴锰三元锂离子电池和/或锂含量高于75%的锰基锂离子电池时,第四充电倍率为0.05~0.2c,第四截止电压为0.3~0.5v。

34.为了使正极和负极之间形成适合于特定种类电池的电势差,进而使电解液中的离子分布更加有序,从而更好地激活电芯,在一种优选的实施方式中,预充电过程的时间为5~60min。

35.将已激活电芯进行搁置,能够使电解液进一步在已激活电芯内部浸润。在一种优选的实施方式中,搁置的时间为4~8h。搁置的时间包括但不限于上述范围,将其限定在上述范围内有利于在改善浸润性的同时减少开口状态时环境中水分的进入,进而降低后续化成过程中发生析锂的可能性。

36.在一种优选的实施方式中,封口的过程包括:将化成后的电芯放电至3.0~3.6v,再进行封口作业,得到封口后的电芯;封口作业结束后,将封口后的电芯充满电至锂离子电池的设计容量,经老化处理后得到锂离子电池。将化成后的电芯放电至特定电压有利于后

续封口作业的进行,为了防止封口时发生打火。对其进行老化处理有利于提高sei膜的结构稳定性,进而有利于提高锂离子电池的循环性能。为了进一步提高sei膜的结构稳定性,进而进一步提高锂离子电池的循环性能,优选地,老化处理的温度为40~50℃,时间为4~6天。

37.在一种优选的实施方式中,封口作业包括:在电池盖帽上贴上密封材料。密封材料包括但不限于铁氟龙、聚四氟乙烯和聚对苯二甲酸乙二醇酯(pet)绝缘面垫成的组中的一种或多种。

38.在一种优选的实施方式中,锂离子电池为圆柱锂离子电池,锂离子电池的外壳为钢壳材料。上述锂离子电池的开口化成方法特别适用于圆柱锂离子电池,圆柱锂离子电池通常具有金属外壳。

39.本技术第二方面还提供了一种锂离子电池,该锂离子电池采用本技术提供的上述锂离子电池开口化成的方法进行化成处理。

40.该锂离子电池内部累积的气体量极少,其具有优良的循环稳定性。

41.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

42.实施例1

43.一种锂离子电池开口化成的方法,包括:

44.在真空度为-0.9mpa条件下将电解液注入型号为21700的圆柱高镍ni88/sio体系中,该电解液包括ec和dmc(珠海赛纬,th2r020/th2r025)。注液时间为24min,真空处理时间为24min。

45.注液结束后,不进行封口,在开口状态下以第四充电倍率0.05c(电流为250ma)对电芯进行充电至第四截止电压0.3v,得到已激活电芯。其中,该预充电过程中,环境的露点为-60℃,预充电过程的时间为8min。

46.在开口状态下,且环境的露点为-60℃条件下,将该已激活电池在静置状态下搁置6h。搁置完成后,观察发现其浸润性良好,无吸液线。

47.将搁置后的电芯置于充放电柜上,准备开始进行化成,在该化成过程中,环境的露点为-60℃。采用第一充电倍率对搁置后的电芯进行第一阶段充电至第一截止电压,第一充电倍率为0.33c(电流为1650ma),第一截止电压为3.6v;搁置10min后,采用第二充电倍率对搁置后的电芯进行第二阶段充电至第二截止电压,第二充电倍率为0.1c(电流为500ma),第二截止电压为4.0v;搁置10min后,采用第三充电倍率对搁置后的电芯进行第三阶段充电至第三截止电压,第三充电倍率为0.33c(电流为100ma),第三截止电压为4.2v。

48.化成过程结束后,设定放电工步1c放电至电压为3.0v(电流为5000ma)。放电结束后,对化成后的电芯进行封口。

49.经套膜、喷码后先采用0.5c倍率(电流为2500ma)进行充电,再采用0.02c倍率充电(截止电流为100ma)至4.2v,转移至高温老化箱中在45℃条件下老化4天,得到锂离子电池。

50.由图1可知,与封口条件下进行化成相比,实施例1中制得的锂离子电池在循环500次之后容量保持率依然保持在90%以上,为94.5%,而对比例1中制得的锂离子电池的容量保持率低于90%。这说明采用采用本技术实施例1中的方法能够将搁置后的电芯化成时产生的气体顺利排出,进而提高锂离子电池的循环性能。

51.实施例2

52.与实施例1的区别在于:第一充电倍率为0.5c;第二充电倍率为0.05c;第三充电倍率为0.33c。

53.循环性能测试结果见表1。

54.实施例3

55.与实施例1的区别在于:第一充电倍率为0.3c;第二充电倍率为0.2c;第三充电倍率为1c。

56.循环性能测试结果见表1。

57.实施例4

58.与实施例1的区别在于:第一充电倍率为0.2c。

59.循环性能测试结果见表1。

60.实施例5

61.与实施例1的区别在于:第二充电倍率为0.25c。

62.循环性能测试结果见表1。

63.实施例6

64.与实施例1的区别在于:第三充电倍率为0.25c。

65.循环性能测试结果见表1。

66.实施例7

67.与实施例1的区别在于:环境的露点为-65℃。

68.循环性能测试结果见表1。

69.实施例8

70.与实施例1的区别在于:环境的露点为-55℃。

71.循环性能测试结果见表1。

72.实施例9

73.与实施例1的区别在于:环境的露点为-45℃。

74.循环性能测试结果见表1。

75.实施例10

76.与实施例1的区别在于:第四充电倍率为0.2c,第四截止电压为0.5v。

77.循环性能测试结果见表1。

78.实施例11

79.与实施例1的区别在于:第四充电倍率为0.25c,第四截止电压为0.6v。

80.循环性能测试结果见表1。

81.实施例12

82.与实施例1的区别在于:在开口状态下,将该已激活电池在静置状态下搁置4h。搁置完成后,观察发现其浸润性良好,无吸液线。

83.循环性能测试结果见表1。

84.实施例13

85.与实施例1的区别在于:在开口状态下,将该已激活电池在静置状态下搁置8h。搁置完成后,观察发现其浸润性良好,无吸液线。

86.循环性能测试结果见表1。

87.实施例14

88.与实施例1的区别在于:在开口状态下,将该已激活电池在静置状态下搁置12h。搁置完成后,观察发现电芯吸液良好,但是化成后拆解发现其边缘发生氧化而出现变黑的现象。

89.循环性能测试结果见表1。

90.实施例15

91.与实施例1的区别在于:电芯中正极活性材料为富锂锰基正极材料(巴斯夫)。

92.在预充电过程中,第四截止电压为0.3v;

93.在化成过程中,第一截止电压为3.8v;第二截止电压为4.2v;第三截止电压为4.6v。

94.循环性能测试结果见表1。

95.对比例1

96.与实施例1的区别在于:预充电、搁置和化成的过程均在电芯封口状态下进行。

97.循环性能测试结果见表1。

98.对比例2

99.与实施例1的区别在于:第一充电倍率、第二充电倍率和第三充电倍率均为0.6c。

100.循环性能测试结果见表1。

101.对本技术中全部实施例和对比例制得的锂离子电池进行循环性能测试,测试条件为:常温25℃条件下,0.5c(2500ma)充电,1c(5000ma)放电测试结果见表1。

102.表1

[0103] 循环500次后的容量保持率(%)实施例194.5实施例293.2实施例393.5实施例490.0实施例590.8实施例690.7实施例794.2实施例894.4实施例990.1实施例1093.5实施例1191.7实施例1294.6实施例1394.3实施例1489.5实施例1593.8对比例187.6对比例286.2

[0104]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0105]

对比例1中预充电、搁置和化成的过程均在电芯封口状态下进行,而实施例1在电芯开口状态下进行。根据表1中测试结果可知,实施例1循环500次后的容量保持率为94.5%,而对比例1仅为87.6%。实施例15与实施例1采用的正极活性材料不同,电芯体系不同,但其预充电、搁置和化成的过程均在电芯开口状态下进行。通过比较实施例1、15以及对比例1可知,与传统的锂离子电池化成方法(封口状态下进行化成)相比,本技术提供的上述方法中预充电、搁置以及化成的过程均在开口状态下进行,这有利于及时地将电芯中的电解液中的有机溶剂与正极活性材料、负极活性材料发生电化学反应而产生的气体,实现产气自发排出,进而有利于提高sei膜的稳定性,从而提高锂离子电池的循环稳定性。

[0106]

对比例2中的化成过程均始终采用同一倍率进行充电,而实施例1和15均采用三个阶段依次进行充电。根据表1中测试结果可知,实施例1循环500次后的容量保持率为94.5%,而对比例1仅为86.2%。通过比较实施例1、15以及对比例2可知,在化成的过程中依次采用上述三个阶段对搁置后的电芯进行充电,并采用特定的充电倍率进行充电。其中,在第一阶段中对搁置后的电芯进行较快充电,能够在提高电芯电量的同时缩短化成时间;在第二阶段中对搁置后的电芯进行较慢充电,这能够抑制电解液中有机溶剂的还原分解反应,进而减少产气,从源头上减少产气量;在第三阶段中,sei膜已经基本形成,该sei膜抑制了有机溶剂的还原分解反应,此阶段中产气量较少,可以实现较快充电。

[0107]

实施例4中第一充电倍率取本技术优选范围之外的值,而实施例1至3均取本技术优选范围内的值。比较实施例1、2、3和4可知,化成的过程中,第一阶段中第一充电倍率与第一截止电压包括但不限于本技术优选范围,将其限定在本技术优选范围内有利于进一步提高电芯电量的同时缩短化成时间。实施例5中第二充电倍率取本技术优选范围之外的值,比较实施例1、2、3和5可知,第二阶段中第二充电倍率与第二截止电压包括但不限于本技术优选范围,将其限定在本技术优选范围内有利于进一步抑制有机溶剂的还原分解反应,进一步减少产气量。实施例6中第三充电倍率取本技术优选范围之外的值,比较实施例1、2、3和6可知,第三阶段中第三充电倍率与第三截止电压包括但不限于本技术优选范围,将其限定在本技术优选范围内有利于进一步加快化成步骤的完成。

[0108]

比较实施例1、7至9可知,上述过程中环境的露点包括但不限于本技术优选范围,将其限定在本技术优选范围内有利于抑制电极材料对环境中水分的吸收,降低锂离子电池发生气胀的可能性,减少产气量。

[0109]

比较实施例1、10和11可知,第四充电倍率和第四截止电压包括但不限于本技术优选范围,将其限定在本技术优选范围内有利于使正极和负极之间形成适合于型号为21700的圆柱高镍ni88/sio电池的电势差,进而使电解液中的离子分布更加有序。

[0110]

比较实施例1、12至14可知,搁置的时间包括但不限于本技术优选范围,将其限定在本技术优选范围内有利于在改善浸润性的同时减少开口状态时环境中水分的进入,进而降低后续化成过程中发生析锂的可能性。

[0111]

需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的术语在适当情况下可以互换,以便这里描述的本技术的实施方式例如能够以除了在这里描述的那些以外的顺序实施。

[0112]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1