一种双面涂料透明背板及其制备方法与流程

1.本发明涉及光伏电池封装技术领域,尤其是一种双面涂料透明背板及其制备方法。

背景技术:

2.传统双面涂料透明背板的外层保护层上胶复合制备方法,包括以下步骤:

3.1)pet透明基材膜单面上胶水同聚偏氟乙烯薄膜复合

4.2)将另外未复合的一面同上述步骤)1进行同样的复合操作

5.聚偏氟乙烯膜主要生产厂家均为日本企业,材料价格高,供货不稳定,同时传统方法需要4-6天熟化。

技术实现要素:

6.本发明的目的是:克服现有技术中的不足,提供一种双面涂料透明背板的制备方法。

7.为解决上述技术问题,本发明采用的技术方案如下:

8.一种双面涂料透明背板的制备方法,所述制备方法包括以下步骤:

9.1)pet基材膜单面涂布:将pet透明基材膜从放卷机构发送到涂布机构,使用狭缝涂布机将含氟涂布液对pet基材膜a面进行涂布;

10.2)涂布表面烘干作业:将步骤1)中涂布后的基材膜从涂布机构发送到烘箱内,对涂布后的基材膜进行分段烘干;

11.3)等离子表面处理:将步骤2)中烘干后的基材膜从烘箱发送到等离子处理机,对涂布层表面进行等离子接枝处理;在氮气为主的气氛中混入四氟化碳,三氟化氮,六氟化硫,双(3-氨基丙基)聚乙二醇,氨基醚酸性气体中的一种或多种作为掺杂剂的气体;

12.4)将步骤3)中处理好的透明基材膜从烘箱发往收卷装置;

13.5)pet透明基材b面涂布处理:将制备好的的上述基材膜b面进行1)2)3)同样的处理方式,最后得到所述双面涂料透明背板。

14.进一步的,所述步骤1)中含氟涂布液包括主剂和溶剂,所述主剂为甲基丙烯酸乙酯,丙烯酸丁酯和丙烯酸一2一乙基己酯中的一种作为主剂与不饱和烯烃共聚的产物,所述不饱和烯烃选自苯乙烯,丙烯腈或醋酸乙烯中的一种。

15.进一步的,所述主剂选自四氟乙烯/乙烯基醚共聚物、四氟乙烯/乙烯基酯共聚物、四氟乙烯/烷基乙烯基醚共聚物、四氟乙烯/烷基乙烯基酯共聚物中的一种或几种。

16.进一步的,所述涂料成分包括如下重量百分比的组分:四氟乙烯/乙烯基酯共聚物20-40%、四氟乙烯/烷基乙烯基酯共聚物20-50%、乙酸丁酯30-50%和固化剂5-10%。

17.进一步的,所述步骤2)中涂布产线的生产运行速度为30m/min-50m/min。

18.进一步的,所述步骤2)中的烘箱包括烘箱一、烘箱二和烘箱三,所述烘箱一内的温度为80℃-120℃,烘箱二内的温度为100℃-130℃,烘箱三内的温度为110℃-150℃

19.进一步的,所述步骤3)中氮气为主的气氛的体积百分比组成如下:氮气65-85%,双(3-氨基丙基)聚乙二醇1-5%,氨基醚酸性3-5%,四氟化碳4-5%,三氟化氮1-5%,六氟化硫1-5%,空气5-10%。

20.本发明的另一个目的是:克服现有技术中的不足,提供一种双面涂料透明背板。

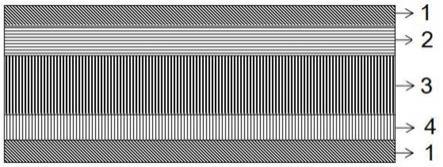

21.一种双面涂料透明背板,所述双面涂料透明背板采用前述制备方法制得,从上到下依次为含氟等离子接枝层,第一氟碳涂料层,透明基材层,第二氟碳涂料层,含氟等离子接枝层。

22.进一步的,所述透明基材层的厚度为280~300μm,第一氟碳涂料层和第二氟碳涂料层的厚度为6~12μm,含氟等离子接枝层的厚度为1~4μm。

23.采用本发明的技术方案的有益效果是:

24.本发明中的双面涂料透明背板的制备方法,在透明基板两侧(本文中命名为为a、b层)分别涂覆第一碳氟涂料层和第二碳氟涂料层,得到双面涂覆型透明基材;在双面涂覆型透明基材的第一碳氟涂料层外层通过等离子接枝技术,以氮气为主的气氛中完成的,混入四氟化碳,三氟化氮,六氟化硫,双(3-氨基丙基)聚乙二醇,氨基醚酸性气体中的一种或多种,从而形成其他含氟基团,从而在透明基板外层形成等离子接枝层,达到较好的耐候性和耐腐蚀性能。

25.同时,可以通过添加空气中氧气、氮气、氢气的中的一种或多宗以产生更多的氨基团从而减少酰胺基团和酰亚胺基团的数量。因此,调节表面的化学物质形成较高的表面达因值,不仅能获得良好的粘附力,同时也形成了与油墨和与其他材料类交联所需要的条件。

26.本发明具有制备工艺简单、经济环保、贴合能力强,耐候性佳,等优点。

27.本发明中使用一种不同于传统上胶复合工艺的外层复合工艺,解决了传统复合聚四氟乙烯膜剥离强度低、成本较高,聚四氟乙烯膜材料受制与日本厂家的问题,同时免去传统复合方法的熟化时间,大大缩短了加工工时。

附图说明

28.图1为本发明中的双面涂料透明背板的结构示意图。

29.图2为本发明中的制备方法的工艺流程图。

30.图中:1含氟等离子接枝层,2第一氟碳涂料层,3透明基材层,4第二氟碳涂料层,5放卷机构,6涂布机构,7烘箱一,8烘箱二,9烘箱三,10等离子处理机,11收卷机构。

具体实施方式

31.下面结合具体实施方式对本发明中的双面涂料透明背板及其制备方法作进一步说明。

32.实施例1

33.请参阅图1和图2,本发明提供一种双面涂料透明背板的制备方法,包括步骤:

34.(1)pet基材膜单面涂布:将280μm-300μm的pet透明基材膜从放卷机构11发送到涂布机构6,使用狭缝涂布机将含氟涂布液对pet基材膜a面进行涂布;涂层为甲基丙烯酸乙酯,丙烯酸丁酯和丙烯酸一2一乙基己酯中的一种作为主剂与苯乙烯,丙烯腈或醋酸乙烯等不饱和烯烃类共聚的产物,同时溶剂中加入四氟乙烯/乙烯基醚共聚物、四氟乙烯/乙烯基

酯共聚物、四氟乙烯/烷基乙烯基醚共聚物、四氟乙烯/烷基乙烯基酯共聚物中的一种或多种;增加透明背板和保护外层的粘结强度,增强剥离力,同时增加耐腐蚀和耐候性能,防止发生分层现象;涂布产线的生产运行速度为30m/min;所述涂料包括主剂和溶剂,涂料成分包括如下重量百分比的组分:四氟乙烯/乙烯基酯共聚物20%、四氟乙烯/烷基乙烯基酯共聚物40%、乙酸丁酯35%和固化剂5%。

35.(2)涂布表面烘干作业:将上述涂布头的基材膜从到涂布机构6发送烘箱内,对涂布后的基材膜进行烘干;烘箱共分为三节,烘箱一7中的温度为120℃,烘箱二8中的温度为130℃,烘箱三9中的温度为140℃。涂布产线的生产运行速度为30m/min;

36.(3)等离子表面处理:将上述烘干后的基材膜从烘箱发送到等离子处理机10,对涂布层表面进行等离子接枝处理;在氮气为主的气氛中混入四氟化碳,三氟化氮,六氟化硫,双(3-氨基丙基)聚乙二醇,氨基醚酸性气体中的一种或多种作为掺杂剂的气体,从而形成含氟基团,形成含氟的耐老化、耐腐蚀的保护层,其中气体成分(体积百分比)氮气70%,双(3-氨基丙基)聚乙二醇2%,氨基醚酸性3%,四氟化碳5%,三氟化氮5%,六氟化硫5%,空气10%。

37.(4)将上述处理好的透明基材膜从烘箱发往收卷机构11。

38.(5)pet透明基材b面涂布处理:将制备好的的上述基材膜b面进行1)2)3)同样的处理方式。

39.实施例2

40.请参阅图1和图2,本发明提供一种双面涂料透明背板的制备方法,包括步骤:

41.(1)pet基材膜单面涂布:将280μm-300μm的pet透明基材膜从放卷机构11发送到涂布机构6,使用狭缝涂布机将含氟涂布液对pet基材膜a面进行涂布;涂层为甲基丙烯酸乙酯,丙烯酸丁酯和丙烯酸一2一乙基己酯中的一种作为主剂与苯乙烯,丙烯腈或醋酸乙烯等不饱和烯烃类共聚的产物,同时溶剂中加入四氟乙烯/乙烯基醚共聚物、四氟乙烯/乙烯基酯共聚物、四氟乙烯/烷基乙烯基醚共聚物、四氟乙烯/烷基乙烯基酯共聚物中的一种或多种;增加透明背板和保护外层的粘结强度,增强剥离力,同时增加耐腐蚀和耐候性能,防止发生分层现象;涂布产线的生产运行速度为40m/min;所述涂料包括主剂和溶剂,涂料成分包括如下重量百分比的组分:四氟乙烯/乙烯基酯共聚物30%、四氟乙烯/烷基乙烯基酯共聚物30%、乙酸丁酯30%和固化剂10%。

42.(2)涂布表面烘干作业:将上述涂布头的基材膜从到涂布机构6发送烘箱内,对涂布后的基材膜进行烘干;烘箱共分为三节,烘箱一7中的温度为80℃℃,烘箱二8中的温度为100℃℃,烘箱三9中的温度为110℃℃。涂布产线的生产运行速度为40m/min;

43.(3)等离子表面处理:将上述烘干后的基材膜从烘箱发送到等离子处理机10,对涂布层表面进行等离子接枝处理;在氮气为主的气氛中混入四氟化碳,三氟化氮,六氟化硫,双(3-氨基丙基)聚乙二醇,氨基醚酸性气体中的一种或多种作为掺杂剂的气体,从而形成含氟基团,形成含氟的耐老化、耐腐蚀的保护层,其中气体成分(体积百分比)氮气65%,双(3-氨基丙基)聚乙二醇5%,氨基醚酸性5%,四氟化碳5%,三氟化氮5%,六氟化硫5%,空气10%。

44.(4)将上述处理好的透明基材膜从烘箱发往收卷机构11。

45.(5)pet透明基材b面涂布处理:将制备好的的上述基材膜b面进行1)2)3)同样的处

理方式。

46.实施例3

47.请参阅图1和图2,本发明提供一种双面涂料透明背板的制备方法,包括步骤:

48.(1)pet基材膜单面涂布:将280μm-300μm的pet透明基材膜从放卷机构11发送到涂布机构6,使用狭缝涂布机将含氟涂布液对pet基材膜a面进行涂布;涂层为甲基丙烯酸乙酯,丙烯酸丁酯和丙烯酸一2一乙基己酯中的一种作为主剂与苯乙烯,丙烯腈或醋酸乙烯等不饱和烯烃类共聚的产物,同时溶剂中加入四氟乙烯/乙烯基醚共聚物、四氟乙烯/乙烯基酯共聚物、四氟乙烯/烷基乙烯基醚共聚物、四氟乙烯/烷基乙烯基酯共聚物中的一种或多种;增加透明背板和保护外层的粘结强度,增强剥离力,同时增加耐腐蚀和耐候性能,防止发生分层现象;涂布产线的生产运行速度为50m/min;所述涂料包括主剂和溶剂,涂料成分包括如下重量百分比的组分:四氟乙烯/乙烯基酯共聚物40%、四氟乙烯/烷基乙烯基酯共聚物25%、乙酸丁酯30%和固化剂5%。

49.(2)涂布表面烘干作业:将上述涂布头的基材膜从到涂布机构6发送烘箱内,对涂布后的基材膜进行烘干;烘箱共分为三节,烘箱一7中的温度为100℃,烘箱二8中的温度为120℃,烘箱三9中的温度为130℃。涂布产线的生产运行速度为50m/min;

50.(3)等离子表面处理:将上述烘干后的基材膜从烘箱发送到等离子处理机10,对涂布层表面进行等离子接枝处理;在氮气为主的气氛中混入四氟化碳,三氟化氮,六氟化硫,双(3-氨基丙基)聚乙二醇,氨基醚酸性气体中的一种或多种作为掺杂剂的气体,从而形成含氟基团,形成含氟的耐老化、耐腐蚀的保护层,其中气体成分(体积百分比)氮气85%,双(3-氨基丙基)聚乙二醇1%,氨基醚酸性3%,四氟化碳4%,三氟化氮1%,六氟化硫1%,空气5%。

51.(4)将上述处理好的透明基材膜从烘箱发往收卷机构11。

52.(5)pet透明基材b面涂布处理:将制备好的的上述基材膜b面进行1)2)3)同样的处理方式。

53.本发明中实施例1-实施例3中的产品结构如图1所示,从上到下依次为:含氟等离子接枝层1,第一氟碳涂料层2,透明基材层3,第二氟碳涂料层4,含氟等离子接枝层1,透明基材层的厚度为280~300μm;第一氟碳涂料层和第二氟碳涂料层的厚度为6~12μm,氟等离子接枝层的厚度为1~4μm。

54.竞品1使用的常见的聚四氟乙烯膜-pet基材膜-含氟涂层的结构,竞品1中的含氟涂层的制备方法与实施例1中的相同,其他层结构均为常规手段。竞品2使用的常见的含氟涂层-pet基材膜-含氟涂层的结构,竞品2中的含氟涂层所使用的的涂布液包括40%~70%的氟碳树脂,20%~50%的二氧化钛,1%~5%消光粉,0.3%~0.8%的聚丙烯酸酯,5%~15%的异氰酸酯,其中的百分比为重量百分比,氟碳树脂、二氧化钛、消光粉、聚丙烯酸酯和异氰酸酯的总量为100%,具体选择:氟碳树脂60%,二氧化钛25%,消光粉4.5%,聚丙烯酸酯0.5%,异氰酸酯10%,前述组份溶于有机溶剂中形成氟碳层涂布液。

55.竞品1和竞品2中涉及的涂层厚度与实施例1-3中的相同。

56.使用本发明制造的产品与光伏组件poe(d117)膜压合后剥离力。

57.(测试条件为120℃,湿度90%,测试时间为48h)

58.竞品1-d117区间平均力区间最大力区间最小力

样品164.677585.44543.91样品262.597580.43244.763样品359.08967.88550.293平均62.12177.92146.322竞品2-d117区间平均力区间最大力区间最小力样品149.823564.71234.935样品256.778572.6540.907样品350.26469.30231.226平均52.2968.8935.69实施例1-d117区间平均力区间最大力区间最小力1119.978167.12688.8942122.457189.60590.3213145.332198.00492.549平均129.256184.91290.588实施例2-d117区间平均力区间最大力区间最小力1111.33158.0985.6122131.4173.41481.2673138.248164.75486.154平均126.992165.41984.34实施例3-d117区间平均力区间最大力区间最小力1109.196154.94184.1562112.158164.8286.3153135.648186.28184.962平均119.00168.68185.144

59.本发明制作的光伏组件测试老化1000小时功率衰变的测试结果

[0060][0061]

本发明制作的光伏组件测试水域老化黄变的测试结果

[0062][0063]

对于本领域技术人员而言,显然本发明不限于上述示范性实验例的细节,而且在不背离本发明的精神和基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的同等要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0064]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的权利方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1