基于SiC的结型场效应管及其制作方法

基于sic的结型场效应管及其制作方法

技术领域

1.本发明属于半导体器件技术领域,进一步涉及结型场效应器件,具体为一种基于sic的结型场效应管及其制作方法,可用于制作功率器件、数字逻辑电路器件或电力电子器件。

背景技术:

2.场效应管是一种电压放大器件,它具有三个电极:源极、栅极和漏极。场效应晶体管,也称单极型晶体管,是一种利用控制输入回路的电场效应来控制输出回路电流的半导体器件,通常分为结型和金属氧化物半导体型。结型场效应管jfet是最常见的半导体器件之一,其沟道有n型和p型两种,最常用的是n沟道jfet。结型场效应管具有器件尺寸小、低频噪声小和输入阻抗高等优点,在集成电路、光电探测器等领域具有广阔的应用前景。

3.碳化硅半导体的优异性能使得基于碳化硅的电力电子器件与硅基器件相比具有突出的优点,碳化硅制成的器件有更低的导通电阻和更高的击穿电压,有开关速度快、耐高温等优点。然而,当前现有市场上的结型场效应管夹断电压主要取决于n沟道的杂质浓度,无法兼顾电流导通能力、击穿电压和夹断电压,常用的场效应管大都存在导通电阻大、开关损耗大、击穿电压小及高温稳定性差等问题,也是本领域技术人员需要研究进行改善的方向。

技术实现要素:

4.本发明目的在于针对上述结型场效应管存在的问题,提出一种基于sic的结型场效应管及其制作方法,用于解决导通电阻高、击穿电压低,以及有工作温度限制等技术问题。首先,提供sic衬底,通过垂直热壁化学气相沉积法得到sic外延层,然后生长p型掺杂区和n型掺杂区;采用垂直热壁化学气相沉积法形成源极、漏极接触层,以及欧姆接触层,并在其上设置电极;利用绝缘层使金属电极之间形成电性能隔离。本发明在结型场效应管中使用碳化硅,使其拥有导通电阻低、开关速度快、耐高温的特点,且器件的结构简单、易于制备,能够在维持较小的夹断电压的同时提高电流导通能力,大幅提高工作电压范围。

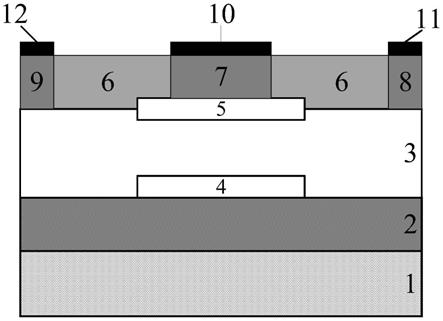

5.为实现上述目的,本发明提出的基于sic的结型场效应管,自下而上包括碳化硅衬底1、碳化硅外延层2、n型掺杂区3;

6.所述n型掺杂区3的中间位置,且靠近下表面和上表面处分别是作为背栅的第一p型掺杂区4和作为正栅的第二p型掺杂区5;

7.所述n型掺杂区3上表面形成二氧化硅绝缘层6、欧姆接触层7、源极接触层8和漏极接触层9;其中二氧化硅绝缘层6分为两部分,一部分位于欧姆接触层7和源极接触层8之间,另一部分位于欧姆接触层7和漏极接触层9之间;欧姆接触层7形成在n型掺杂区3上表面的第二p型掺杂区5上方;

8.所述欧姆接触层7、源极接触层8、漏极接触层9上表面分别形成栅极金属电极10、源极金属电极11和漏极金属电极12;

9.所述栅极金属电极10通过欧姆接触层7与第二p型掺杂区5相连;

10.所述源极金属电极11、漏极金属电极12分别通过源极接触层8、漏极接触层9与n型掺杂区3相连。

11.进一步,上述二氧化硅绝缘层6使得所述栅极金属电极10、源极金属电极11、漏极金属电极12之间形成电性能隔离。

12.进一步,上述源极接触层8、漏极接触层9包括依次叠加的12nm的ti层和260nm的al层,所述栅极欧姆接触层7包括依次叠加的12nm的ni层和220nm的al层和15nm的au层,所述漏极金属电极12为24nm的al层。

13.本发明提出的基于sic的结型场效应管,步骤如下:

14.1)提供重掺杂碳化硅衬底;

15.2)在所述碳化硅衬底上生长碳化硅外延层;

16.3)在碳化硅外延层的上表面中心部位进行等离子体掺杂,形成第一p型掺杂区;

17.4)在碳化硅外延层和第一p型掺杂区上制备n型碳化硅,并在n型碳化硅上光刻得到所需掺杂的图形;

18.5)对光刻后的n型碳化硅居中且靠近上表面的位置进行等离子体掺杂,形成第二p型掺杂区;

19.6)采用垂直热壁化学气相沉积法在n型碳化硅表面形成源极接触层、漏极接触层;同时,在第二p型掺杂区表面形成欧姆接触层;

20.7)在n型碳化硅和第二p型掺杂区表面附着二氧化硅绝缘层,且该绝缘层与源极接触层、漏极接触层、栅极欧姆接触层平齐;

21.8)在源极接触层、漏极接触层和栅极欧姆接触层上设置接触电极,完成器件。

22.与现有技术相比,本发明具有如下有益效果:

23.第一、本发明利用sic击穿场强高的特性,采用sic材料使得器件的最高工作电压较高,大大提升了工作电压的范围;同时,由于导通电阻与击穿场强的立方成反比,使得器件有较低的导通电阻,降低了结型场效应管的开关损耗,提高了开关的响应的速度;另外,由于sic材料的禁带宽度大、本征温度高,使得结型场效应管的工作温度可以到600℃,从而在高温下仍然有较好的稳定性,具备耐高温的特性;

24.第二、由于本发明在n型掺杂区上、下分别形成p型正栅和p型背栅,这一设计使得在栅极电压为负时,正栅和背栅的pn结耗尽区随负压的增大而纵向增大,从而获得较小的夹断电压。

附图说明

25.图1是本发明中结型场效应管的剖面结构示意图;

26.图2是本发明中结型场效应管的制备流程图;

27.图3是本发明制备方法实现过程中各阶段的结构示意图;

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图及具体实施例对本发明做进一步描述。

29.实施例一:参照图1,本发明提出的基于sic的结型场效应管,以碳化硅作为衬底,碳化硅衬底1上自下而上排布碳化硅外延层2、第一p型掺杂区4、第二p型掺杂区5,两个p型掺杂区之间设置有n型掺杂区3;

30.n型掺杂区3的中间位置,且靠近下表面和上表面处分别是作为背栅的第一p型掺杂区4和作为正栅的第二p型掺杂区5;n型掺杂区3上表面形成二氧化硅绝缘层6、欧姆接触层7、源极接触层8和漏极接触层9;其中二氧化硅绝缘层6分为两部分,一部分位于欧姆接触层7和源极接触层8之间,另一部分位于欧姆接触层7和漏极接触层9之间;欧姆接触层7形成在n型掺杂区3上表面的第二p型掺杂区5上方;

31.欧姆接触层7、源极接触层8、漏极接触层9上表面分别形成栅极金属电极10、源极金属电极11和漏极金属电极12;

32.栅极金属电极10通过欧姆接触层7与第二p型掺杂区5相连;

33.源极金属电极11、漏极金属电极12分别通过源极接触层8、漏极接触层9与n型掺杂区3相连。

34.二氧化硅绝缘层6使得所述栅极金属电极10、源极金属电极11、漏极金属电极12之间形成电性能隔离。

35.源极接触层8、漏极接触层9包括依次叠加的12nm的ti层和260nm的al层,所述栅极欧姆接触层7包括依次叠加的12nm的ni层和220nm的al层和15nm的au层,所述漏极金属电极12为24nm的al层;这里的叠加可以是自下而上,也可以是自上而下。

36.实施例二:参照图1和图2,,本发明提供的基于sic的结型场效应管制作方法,具体步骤如下:

37.步骤1)提供重掺杂碳化硅衬底;

38.步骤2)在所述碳化硅衬底上生长碳化硅外延层;

39.步骤3)在碳化硅外延层的上表面中心部位进行等离子体掺杂,形成第一p型掺杂区,其载流子浓度范围为1

×

10

18

cm-3~1×

10

19

cm-3

;

40.步骤4)在碳化硅外延层和第一p型掺杂区上制备n型碳化硅,并在n型碳化硅上光刻得到所需掺杂的图形;n型碳化硅的载流子浓度范围为1.5

×

10

17

cm-3~2×

10

17

cm-3

;

41.步骤5)对光刻后的n型碳化硅居中且靠近上表面的位置进行等离子体掺杂,形成第二p型掺杂区,其载流子浓度范围为1

×

10

18

cm-3~1×

10

19

cm-3

;

42.步骤6)采用垂直热壁化学气相沉积法在n型碳化硅表面形成源极接触层、漏极接触层;同时,在第二p型掺杂区表面形成欧姆接触层;

43.步骤7)在n型碳化硅和第二p型掺杂区表面附着二氧化硅绝缘层,且该绝缘层与源极接触层、漏极接触层、栅极欧姆接触层平齐;这里的二氧化硅绝缘层,可使用具有耐磨、抗腐蚀性能的复合膜来代替,该复合膜包括tic、tin、al2o3、ticn等,可采用气相沉积法在所需之处通过沉积形成。

44.步骤8)在源极接触层、漏极接触层和栅极欧姆接触层上设置接触电极,完成器件。

45.实施例三:参照图3,本实施例的整体步骤基于实施例二,给定具体参数及工艺操作进一步描述本发明方法的实现步骤:

46.步骤1:选择衬底。

47.首先选择250nm的p型掺杂的碳化硅作为初始材料,用作衬底。

48.步骤2:生长外延层。

49.采用外延生长技术,利用垂直热壁化学气相沉积法cvd在衬底上按照自下而上的顺序依次生长200nm的p型碳化硅外延层。

50.步骤3:生长碳化硅第一p型重掺杂区。

51.利用垂直热壁化学气相沉积法cvd在碳化硅外延层上生长50nm的碳化硅p型重掺杂区;如图3中工艺流程

①

所示。

52.步骤4:生长碳化硅n型轻掺杂区。

53.通过反应离子蚀刻在碳化硅p型重掺杂区周围形成开口,仅保留中间部位的碳化硅p型重掺杂区。通过同质外延生长在该开口处形成300nm的碳化硅n型轻掺杂区。

54.步骤5:生长碳化硅第二p型重掺杂区。

55.通过反应离子蚀刻在碳化硅n型轻掺杂区中心形成凹槽,凹槽与步骤3生长的第一p型重掺杂区位置对应。利用垂直热壁化学气相沉积法cvd在凹槽处生长50nm的碳化硅p型重掺杂区。

56.步骤4和步骤5的具体操作如图3中工艺流程

②

所示。

57.步骤6:生长欧姆接触层。

58.在所述第二p型重掺杂区上设置欧姆接触层,利用溅射、蒸镀和后续刻蚀连续沉积方式形成栅极欧姆接触层,且形成12nm的ni层,然后再在ni层上形成220nm的al层和15nm的au层。

59.步骤7:生长漏极接触层、源极接触层。

60.在步骤4所生成的碳化硅n型轻掺杂区两端,采用垂直热壁化学气相沉积法生长n型重掺杂源极接触层和n型重掺杂漏极接触层。

61.步骤6和步骤7的具体操作如图3中工艺流程

③

所示。

62.步骤8:生长二氧化硅绝缘层。

63.采用等离子体增强化学气象沉积法在第二p型重掺杂区和碳化硅n型轻掺杂区上制备一层二氧化硅绝缘层,厚度与漏极接触层、源极接触层、欧姆接触层平齐;如图3中工艺流程

④

所示。

64.步骤9:栅极金属电极、源极金属电极、漏极金属电极

65.在两端的n型碳化硅层和中间的欧姆接触层上,分别使用剥离脱离工艺在600摄氏度烧结形成三个接触电极,具体是先形成12nm的ti层,然后再在ti层上形成26nm的al层;如图3中工艺流程

⑤

所示。

66.本发明未详细说明部分属于本领域技术人员公知常识。

67.以上描述仅是本发明的几个具体实例,显然对于本领域的专业人员来说,在了解了本发明内容和原理后,都可能在不背离本发明原理、结构的情况下,进行形式和细节上的各种修正和改变,但是这些基于本发明思想的修正和改变仍在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1