硅片的制绒清洗方法及晶硅太阳能电池的制备方法与流程

1.本发明涉及晶硅太阳能电池技术领域,特别是涉及一种硅片的制绒清洗方法及晶硅太阳能电池的制备方法。

背景技术:

2.晶硅太阳能电池是以硅片为基体材料的太阳能电池。将硅片制绒是制造晶硅电池的第一道工艺,又称“表面织构化”,有效的绒面结构可使入射光在硅片表面多次反射和折射,增加了光的吸收率,降低了反射率,有助于提高电池的性能。

3.异质结电池,又称hjt电池(hereto-junction with intrinsic thin-layer),被誉为perc(passivated emitter and rear cell)之后最有前景的太阳能电池技术。相对于传统晶硅技术,由于非晶硅薄膜的引入,硅异质结太阳电池的晶硅衬底前后表面实现了良好的钝化,因而其表面钝化更趋完善。且非晶硅薄膜隔绝了金属电极与硅材料的直接接触,其载流子复合损失进一步降低,可以提升转换效率。

4.hjt电池有着高效率和高发电量的天然优势,和目前主流的perc技术相比,最大的问题是成本。hjt需要高昂的生产原辅材料和设备投入成为了制约其快速发展的最主要因素,暂时还不具备大规模投产性价比,目前处于小规模中试研发阶段。因此,当前产业一方面致力于持续努力不断提升hjt转换效率,另一方面,降低制造成本、提升投产性价比也是首要任务。

5.目前的制绒清洗工艺流程,双氧水(h2o2)和盐酸(hcl)等化学品的单耗量高居不下,导致工艺成本过高,因此传统技术仍有待改进。

技术实现要素:

6.基于此,有必要针对传统技术双氧水和盐酸等化学品的单耗量高的问题,提供一种硅片的制绒清洗方法及晶硅太阳能电池的制备方法。

7.本发明是通过如下技术方案实现的。

8.本发明的一个方面,提供了一种硅片的制绒清洗方法,包括如下步骤:

9.将硅片依次进行粗抛处理、酸洗处理、第一碱洗处理、制绒处理、第二碱洗处理、圆滑处理、钝化处理及干燥处理;

10.所述酸洗处理所用的酸洗液中含有臭氧、hcl和hf;

11.所述第一碱洗处理所用的第一碱洗液中含有可溶性碱金属氢氧化盐和h2o2。

12.在其中一些实施例中,所述酸洗液中的臭氧的浓度为30~50ppm;和/或

13.所述酸洗液中,hcl的质量浓度为0.02%~0.05%,hf的质量浓度为0.9%~1.2%。

14.在其中一些实施例中,所述酸洗处理的温度为20~30℃,时间为180~280s,循环流量为30~40l/min。

15.在其中一些实施例中,所述第一碱洗液中,所述可溶性碱金属氢氧化盐的质量浓

度为0.9%~1.2%,h2o2的质量浓度为4%~5%。

16.在其中一些实施例中,所述第一碱洗处理的温度为60~70℃,时间为210~280s,循环流量为35~45l/min。

17.在其中一些实施例中,所述粗抛处理所用的试剂为碱溶液;和/或

18.所述粗抛处理的温度为75℃~90℃,时间为120s~200s,循环流量为30~40l/min。

19.在其中一些实施例中,所述制绒处理所采用的试剂为碱溶液;和/或

20.所述制绒处理的温度为75~90℃,时间为500~700s,循环流量为20~30l/min。

21.在其中一些实施例中,所述第二碱洗处理所用的第二碱洗液中含有可溶性碱金属氢氧化盐和h2o2。

22.在其中一些实施例中,所述第二碱洗液中,所述可溶性碱金属氢氧化盐的质量浓度为0.9%~1.2%,h2o2的质量浓度为4%~5%。

23.在其中一些实施例中,所述第二碱洗处理的温度为60~70℃,时间为210~280s,循环流量为35~45l/min。

24.在其中一些实施例中,所述圆滑处理所采用的试剂中含有hcl和hf;和/或

25.所述圆滑处理的温度为20~30℃,时间为180~240s,循环流量为35~45l/min。

26.在其中一些实施例中,所述钝化处理所采用的试剂为氢氟酸溶液;和/或

27.所述钝化处理的温度为20~30℃,时间为180~240s,循环流量为50~70l/min。

28.本发明的另一个方面,提供了一种晶硅太阳能电池的制备方法,包括如下步骤:

29.采用上述任一项所述的制绒清洗方法对硅片制绒;

30.将制绒后的硅片依次进行沉积非晶硅薄膜、沉积透明导电氧化物薄膜和制作金属电极的步骤。

31.上述硅片的制绒清洗方法,将硅片依次进行粗抛处理、酸洗处理、第一碱洗处理、制绒处理、第二碱洗处理、圆滑处理、钝化处理及干燥处理,特别地在粗抛处理和制绒处理之间,增加依次进行的酸洗处理和第一碱洗处理;酸洗处理利用臭氧对粗抛处理之后的硅片表面进行氧化,能在硅片表面形成致密sio2氧化膜的同时也能去除相当一部分金属杂质,同时hcl具有调节酸洗液的ph值和去除重金属离子的双重作用,hf能有效对硅氧化层进行腐蚀,从而去除硅氧化层、有机物及金属玷污。接着第一碱洗处理采用含有可溶性碱金属氢氧化盐和h2o2的水溶液进行碱洗,二者组合可大大提高清洗效果,进而可省略后续圆滑处理和钝化处理之间的后清洗步骤,使得双氧水和盐酸的消耗量大大减少,节约了生产成本,同时工艺流程效率无明显差异。

附图说明

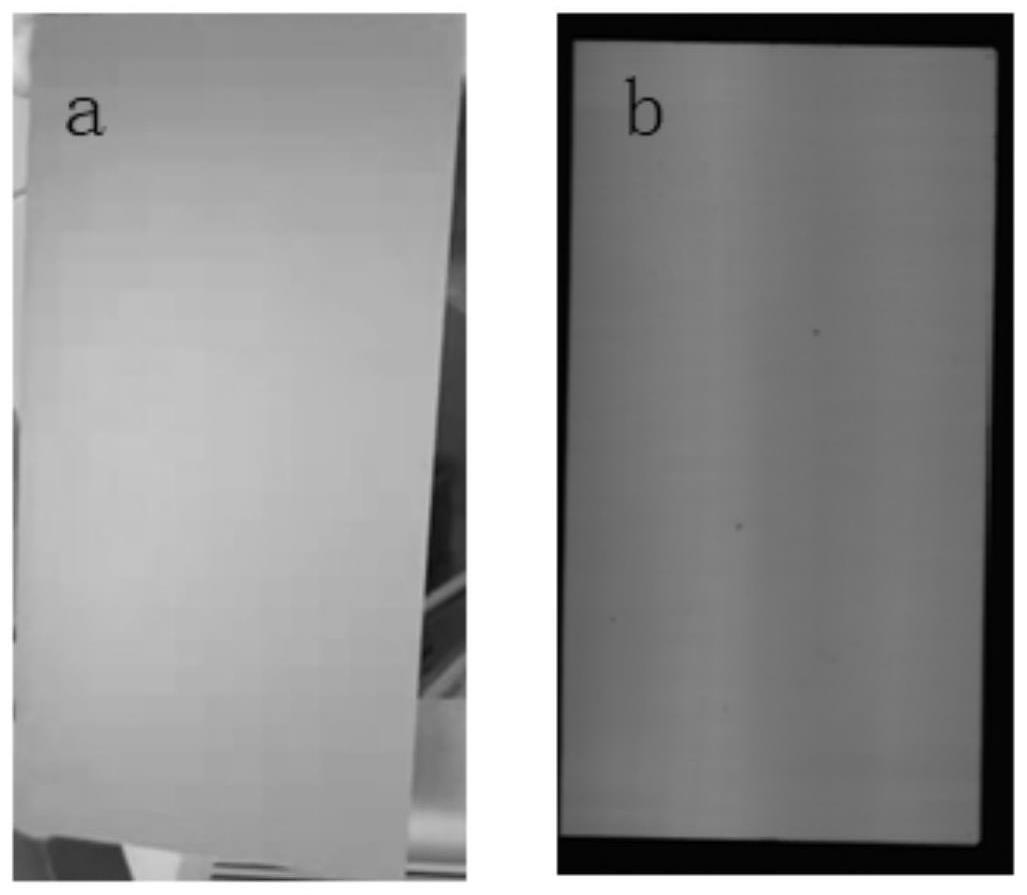

32.图1为实施例1所得的硅片的实物照片和pl图;

33.图2为实施例1所得的硅片的sem图;

34.图3为对比例5所得的硅片的实物照片和pl图;

35.图4为对比例5所得的硅片的sem图;

36.图5为对比例6所得的硅片的实物照片和pl图;

37.图6为对比例6所得的硅片的sem图。

具体实施方式

38.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。应当理解,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

39.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

40.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

41.本发明一实施方式提供了一种硅片的制绒清洗方法,包括如下步骤s1~s8。

42.s1:将硅片进行粗抛处理。

43.粗抛处理的作用是去除硅片表面的损伤层。在一具体示例中,此时硅片的单面腐蚀深度为4μm左右。

44.在其中一些实施例中,粗抛处理所用的试剂为碱溶液,例如氢氧化钠、氢氧化钾等可溶性碱金属氢氧化盐的水溶液。

45.进一步地,该可溶性碱金属氢氧化盐的水溶液中,可溶性碱金属氢氧化盐的质量浓度为5%~10%。

46.进一步地,粗抛处理所用的试剂为氢氧化钠和氢氧化钾中的至少一种的水溶液。

47.在其中一些实施例中,粗抛处理的温度为75℃~90℃,时间为120s~200s,循环流量为30~40l/min。进一步地,温度可为75℃、80℃、85℃、90℃,时间可为120s、130s、140s、150s、160s、170s、180s、190s、200s,循环流量为30l/min、35l/min、40l/min。在一具体示例中,粗抛处理的温度为80℃,时间为180s,循环流量为35l/min。

48.s2:将步骤s1所得硅片进行酸洗处理。其中,酸洗处理所用的酸洗液中含有臭氧、hcl和hf。

49.步骤s2对步骤s1所得硅片进行酸洗和臭氧清洗,利用臭氧(o3)对粗抛后硅片表面进行氧化,能在硅片表面形成致密sio2氧化膜,同时也能去除相当一部分金属杂质。酸洗液中含有的hcl具有调节酸洗液的ph值和去除重金属离子的双重作用,酸洗液中含有的hf能有效对硅氧化层进行腐蚀,从而去除硅氧化层、有机物及金属玷污。整个过程发生化学反应方程式:

50.2o3+3si=3sio2;

51.sio2+4hf=sif4+2h2o;

52.sio2+6hf=h2sif6+2h2o(hf过量时)。

53.在其中一些实施例中,酸洗液中的臭氧的浓度为30~50ppm,例如30ppm、32ppm、35ppm、38ppm、40ppm、45ppm、50ppm。该优选浓度的臭氧具有极强的氧化电势,使其拥有极强的去有机物和金属污染的能力,同时对粗抛后硅片表面起到更好的氧化作用。

54.进一步地,酸洗液中,hcl的质量浓度为0.02%~0.05%,例如0.02%、0.03%、

0.04%、0.05%;hf的质量浓度为0.9%~1.2%,例如0.9%、1.0%、1.1%、1.2%。

55.在其中一些实施例中,酸洗处理的温度为20~30℃,时间为180~280s,循环流量为30~40l/min。进一步地,温度可为20℃、25℃、30℃,时间可为180s、190s、200s、210s、220s、230s、240s、250s、260s、270s、280s,循环流量为30l/min、35l/min、40l/min。在一具体示例中,酸洗处理的温度为25℃,时间为240s,循环流量为35l/min。

56.s3:将步骤s2所得硅片进行第一碱洗处理。

57.步骤s3的作用是去除硅片表面的有机脏污、颗粒物和金属等。

58.进一步地,第一碱洗处理所用的第一碱洗液中含有可溶性碱金属氢氧化盐和h2o2,具体为可溶性碱金属氢氧化盐和h2o2的水溶液。在步骤s2采用臭氧和酸洗之后,步骤s3采用含有可溶性碱金属氢氧化盐和h2o2的水溶液进行碱洗,由于h2o2的氧化作用,硅片表面的有机物被分解成co2、h2o而被去除,此外硅片表面由于h2o2氧化作用生成氧化膜,该氧化膜又被koh等可溶性碱金属氢氧化盐腐蚀,腐蚀后立即又发生氧化,氧化和腐蚀反复进行,因此附着在硅片表面的颗粒也随腐蚀层而落入清洗液内去除;步骤s2和步骤s3二者组合可大大增强了硅片表面的清洗能力,进而可省略后续步骤s6的圆滑处理和步骤s7的表面钝化处理之间的后清洗步骤,可使得双氧水(h2o2)和盐酸(hcl)的消耗量大大减少,节约了生产成本。

59.在其中一些实施例中,第一碱洗液中,可溶性碱金属氢氧化盐的质量浓度为0.9%~1.2%,h2o2的质量浓度为4%~5%。进一步地,可溶性碱金属氢氧化盐可为氢氧化钠和氢氧化钾中的至少一种,优选氢氧化钠。

60.在其中一些实施例中,第一碱洗处理的温度为60~70℃,时间为210~280s,循环流量为35~45l/min。进一步地,温度可为60℃、65℃、70℃,时间可为210s、220s、230s、240s、250s、260s、270s、280s,循环流量为35l/min、40l/min、45l/min。在一具体示例中,第一碱洗处理的温度为65℃,时间为240s,循环流量为40l/min。

61.s4:将步骤s3所得硅片进行制绒处理。

62.制绒处理是指对硅片的表面进行凹凸面(金字塔绒面)处理,增加光在太阳电池片表面的折射次数,利于太阳电池片对光的吸收,以达到电池片对太阳能价值的最大利用率。

63.对于hjt电池而言,制绒处理是采用碱溶液进行。制绒的作用原理是单晶硅片在一定浓度的碱溶液中被腐蚀时是各向异性的,不同晶向上的腐蚀速率不一样,将单晶硅片放入碱溶液中腐蚀,即可在硅片表面产生出许多细小的“金字塔”状绒面。这一过程的化学反应方程式为:

64.si+2koh+h2o=k2sio3+2h2↑

。

65.通过制绒处理可以提高硅片的陷光作用,降低反射,增加对光的吸收,降低硅片表面反射率。在一具体示例中,利用koh腐蚀液对n型硅片进行各项异性腐蚀,将si(100)晶面腐蚀为si(111)晶面的四方椎体结构(“金字塔结构”),即在硅片表面形成绒面,可将硅片表面反射率降低至12.5%以下,从而产生更多的光生载流子,形成洁净硅片表面,由于hjt电池中硅片衬底表面直接为异质结界面的一部分,故需形成洁净硅片表面,从而避免不洁净引进的缺陷和杂质而带来的结界面处载流子的复合。

66.在一具体示例中,步骤s4所得硅片单面腐蚀深度加深4μm左右,此时反射率在9%左右。

67.进一步地,碱溶液可为氢氧化钠、氢氧化钾等可溶性碱金属氢氧化盐的水溶液。进

一步地,碱溶液中可溶性碱金属氢氧化盐的质量浓度为1.1%~1.5%,例如1.1%、1.2%、1.3%、1.4%、1.5%。进一步地,碱溶液中还含有添加剂,添加剂的质量浓度为0.5%~0.6%。

68.在其中一些实施例中,制绒处理的温度为75~90℃,时间为500~700s,循环流量为20~30l/min。进一步地,温度可为75℃、80℃、85℃、90℃,时间可为500s、530s、550s、580s、600s、630s、650s、680s、700s,循环流量为30l/min、35l/min、40l/min。在一具体示例中,制绒处理的温度为80℃,时间为600s,循环流量为25l/min。

69.s5:将步骤s4所得硅片进行第二碱洗处理。

70.步骤s5的作用是去除硅片表面的有机脏污、颗粒物和金属等。

71.在其中一些实施例中,第二碱洗处理所用的第二碱洗液中含有可溶性碱金属氢氧化盐和h2o2,具体为可溶性碱金属氢氧化盐和h2o2的水溶液。

72.进一步地,第二碱洗液中,可溶性碱金属氢氧化盐的质量浓度为0.9%~1.2%,h2o2的质量浓度为4%~5%。

73.在其中一些实施例中,第二碱洗处理的温度为60~70℃,时间为210~280s,循环流量为35~45l/min。进一步地,温度可为60℃、65℃、70℃,时间可为210s、220s、230s、240s、250s、260s、270s、280s,循环流量为35l/min、40l/min、45l/min。在一具体示例中,第二碱洗处理的温度为65℃,时间为240s,循环流量为40l/min。

74.s6:将步骤s5所得硅片进行圆滑处理。

75.步骤s6的圆滑处理步骤的作用是打磨“金字塔”底部及塔尖,使金字塔顶部和底部变圆滑,方便后续cvd镀膜沉积。

76.在其中一些实施例中,圆滑处理所采用的试剂中含有hcl和hf。进一步地,圆滑处理所采用的试剂中,hcl的质量浓度为0.02%~0.05%,hf的质量浓度为0.2%~0.5%。

77.进一步地,圆滑处理所采用的试剂中还含有臭氧。进一步地,该试剂中臭氧的浓度为40~50ppm,例如40ppm、45ppm、50ppm。

78.进一步地,圆滑处理的温度为20~30℃,时间为180~240s,循环流量为35~45l/min。进一步地,温度可为20℃、25℃、30℃,时间可为180s、190s、200s、210s、220s、230s、240s,循环流量为35l/min、40l/min、45l/min。在一具体示例中,圆滑处理的温度为25℃,时间为200s,循环流量为40l/min。

79.s7:将步骤s6所得硅片进行表面钝化处理。

80.在其中一些实施例中,钝化处理所采用的试剂为氢氟酸溶液。步骤s7的作用主要是hf处理去除硅的氧化层,硅片表面悬挂键被氢饱和,从而使硅片获得良好的钝化性能。

81.进一步地,氢氟酸溶液中hf的质量浓度为4.5%~5.5%。

82.在其中一些实施例中,钝化处理的温度为20~30℃,时间为180~240s,循环流量为50~70l/min。进一步地,温度可为20℃、25℃、30℃,时间可为180s、190s、200s、210s、220s、230s、240s,循环流量为50l/min、55l/min、60l/min、65l/min、70l/min。在一具体示例中,钝化处理的温度25℃,时间为210s,循环流量为60l/min。

83.进一步地,步骤s6的圆滑处理与步骤s7的钝化处理的步骤之间不含有酸清洗或碱清洗的步骤。

84.s8:将步骤s7所得硅片进行干燥处理。

85.进一步地,干燥处理可采用烘干,烘干的温度为55~75℃,时间为800s~1000s。

86.可理解,除了步骤s8,上述任一单独的步骤之后,均还包括采用水清洗的步骤,以去除硅片表面上一工序所用的试剂的残留。优选地,采用纯水或去离子水机进行清洗。

87.上述硅片的制绒清洗方法,将硅片依次进行粗抛处理、酸洗处理、第一碱洗处理、制绒处理、第二碱洗处理、圆滑处理、钝化处理及干燥处理,特别地在粗抛处理和制绒处理之间,增加依次进行的酸洗处理和第一碱洗处理;酸洗处理利用臭氧对粗抛处理之后的硅片表面进行氧化,能在硅片表面形成致密sio2氧化膜的同时也能去除相当一部分金属杂质,同时hcl具有调节酸洗液的ph值和去除重金属离子的双重作用,hf能有效对硅氧化层进行腐蚀,从而去除硅氧化层、有机物及金属玷污。接着第一碱洗处理采用含有可溶性碱金属氢氧化盐和h2o2的水溶液进行碱洗,二者组合可大大提高清洗效果,进而可省略后续圆滑处理和钝化处理之间的后清洗步骤,使得双氧水(h2o2)和盐酸(hcl)的消耗量大大减少,节约了生产成本,同时工艺流程效率无明显差异。

88.本发明还提供了一种晶硅太阳电池的制备方法,其包括上述硅片的制绒清洗方法的步骤,在制绒清洗之后,还包括依次进行的沉积非晶硅薄膜、沉积透明导电氧化物薄膜和制作金属电极的步骤。

89.在其中一些实施例中,上述晶硅太阳电池为hjt电池。具体地,其晶硅太阳电池包括如下步骤:

90.在n型单晶硅片(c-si)的正面沉积很薄的本征非晶硅薄膜(i-a-si:h)和p型非晶硅薄膜(p-a-si:h),然后在硅片的背面沉积很薄的本征非晶硅薄膜(i-a-si:h)和n型非晶硅薄膜(n-a-si:h)形成背表面场;再在硅片的两面沉积透明氧化物导电薄膜(tco),tco不仅可以减少收集电流时的串联电阻,还能起到像晶硅电池上氮化硅层那样的减反作用;最后在tco上制作金属电极。

91.为了使本发明的目的、技术方案及优点更加简洁明了,本发明用以下具体实施例进行说明,但本发明绝非仅限于这些实施例。以下所描述的实施例仅为本发明较好的实施例,可用于描述本发明,不能理解为对本发明的范围的限制。应当指出的是,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

92.为了更好地说明本发明,下面结合实施例对本发明内容作进一步说明。以下为具体实施例。

93.各实施例和对比例均采用yac机台对hjt异质结太阳电池的硅片进行制绒。

94.实施例1

95.s1:粗抛。粗抛使用的试剂为质量浓度5%的koh水溶液,温度设定为80℃,时间为180s,循环流量保持在35l/min左右。作用是去除硅片表面的损伤层,此时硅片的单面腐蚀深度为4μm左右。

96.s2:酸洗(臭氧清洗)。酸洗液中hcl的质量浓度为0.02%,hf的质量浓度为1%,臭氧(o3)浓度设定为30ppm,温度设定25℃,时间设定为240s,35l/min。

97.s3:预清洗(第一碱洗)。第一碱洗液为koh、h2o2的水溶液,其中koh的质量浓度为1.1%,h2o2的质量浓度为4.5%,温度设定65℃,时间设定240s,循环流量保持在40l/min左右。作用是去除硅片表面的有机脏污、颗粒物和金属等。

98.s4:制绒。采用的试剂为koh及添加剂的水溶液,其中koh的质量浓度为1.5%,add

(添加剂)的质量浓度为0.6%,温度设定为80℃,时间设定为600s,循环流量保持在25l/min左右。在这一步,硅片单面腐蚀深度又加深了4μm左右,此时反射率在9%左右。

99.s5:前清洗(第二碱洗)。第二碱洗液为koh、h2o2的水溶液,其中koh的质量浓度为1.1%,h2o2的质量浓度为4.5%,温度设定65℃,时间设定240s,循环流量保持在40l/min左右,作用是去除硅片表面的有机脏污、颗粒物和金属等。

100.s6:圆滑处理。所用的试剂中hcl的质量浓度为0.02%,hf的质量浓度为0.3%,臭氧(o3)浓度设定45ppm,温度设定25℃,时间设定为200s,循环流量设定为40l/min左右;其作用是打磨“金字塔”底部及塔尖,方便后续cvd镀膜沉积。

101.s7:表面钝化。所用试剂为hf水溶液,hf的质量浓度为5%,温度设定25℃,时间为210s,循环流量保持在60l/min左右。其作用主要是去除硅的氧化层,饱和悬挂键起到表面钝化的作用。

102.s8:脱水烘干。烘干温度65℃,时间800s。

103.可理解,除了步骤s8,上述任一单独的步骤之后,均还包括采用水清洗的步骤,以去除硅片表面上一工序所用的试剂的残留。优选地,采用纯水或去离子水机进行清洗。

104.通过以上步骤,得到减重在0.85g左右,反射率在9.5%左右的绒面均匀的硅片。

105.实施例2~4

106.实施例2~4与实施例1的步骤相同,区别仅在于各步骤采用的试剂的浓度和处理的温度、时间和流量有所调整,具体如表1所示。

107.对比例1

108.对比例1与实施例1基本相同,区别仅在于:省略了实施例1中的步骤s2酸洗的步骤,同时在圆滑处理和表面钝化处理的步骤之间增加了后清洗步骤。

109.对比例1的具体步骤如下:

110.s1:粗抛。粗抛使用的试剂为质量浓度5%的koh水溶液,温度设定为80℃,时间为180s,循环流量保持在35l/min左右。作用是去除硅片表面的损伤层,此时硅片的单面腐蚀深度为4μm左右。

111.s2:预清洗。第一碱洗液为koh、h2o2的水溶液,其中koh的质量浓度为1.1%,h2o2的质量浓度为4.5%,温度设定65℃,时间设定240s,循环流量保持在40l/min左右。作用是去除硅片表面的有机脏污、颗粒物和金属等。

112.s3:制绒。采用的试剂为koh及添加剂的水溶液,其中koh的质量浓度为1.5%,add(添加剂)的质量浓度为0.6%,温度设定为80℃,时间设定为600s,循环流量保持在25l/min左右。在这一步,硅片单面腐蚀深度又加深了4μm左右,此时反射率在9%左右。

113.s4:前清洗。第二碱洗液为koh、h2o2的水溶液,其中koh的质量浓度为1.1%,h2o2的质量浓度为4.5%,温度设定65℃,时间设定240s,循环流量保持在40l/min左右,作用是去除硅片表面的有机脏污、颗粒物和金属等。

114.s5:圆滑处理。所用的试剂中hcl的质量浓度为0.02%,hf的质量浓度为0.3%,臭氧(o3)浓度设定45ppm,温度设定25℃,时间设定为200s,循环流量设定为40l/min左右;其作用是打磨“金字塔”底部及塔尖,方便后续cvd镀膜沉积。

115.s6:后清洗。所用的试剂为hcl、h2o2的水溶液,其中hcl的质量浓度为6%,h2o2的质量浓度为5%,温度设定65℃,时间设定240s,循环流量在40l/min左右。目的是去除一些金

属离子。

116.s7:表面钝化。所用试剂为hf水溶液,hf的质量浓度为5%,温度设定25℃,时间为210s,循环流量保持在60l/min左右。其作用主要是去除硅的氧化层,饱和悬挂键起到表面钝化的作用。

117.s8:脱水烘干。烘干温度65℃,时间800s。可理解,除了步骤s8,上述任一单独的步骤之后,均还包括采用水清洗的步骤,以去除硅片表面上一工序所用的试剂的残留。优选地,采用纯水或去离子水机进行清洗。

118.通过以上步骤,得到减重在0.85g左右,反射率在9.5%左右的绒面均匀的硅片。

119.对比例2~4

120.分别与实施例2~4基本相同,区别仅在于:省略了实施例1中的步骤s2酸洗的步骤,同时在圆滑处理和表面钝化处理的步骤之间增加了后清洗步骤。其中的后清洗步骤的条件与对比例1相同。

121.对比例5

122.对比例5与实施例1基本相同,区别仅在于:将实施例1中的步骤s2的臭氧清洗与步骤s3的预清洗调换顺序;即:对比例5在粗抛处理之后,先采用实施例1的相同条件进行预清洗步骤,再采用实施例1的相同条件进行臭氧清洗步骤。

123.对比例6

124.对比例6与实施例1基本相同,区别仅在于:步骤s2的臭氧清洗用的试剂中不含hf。

125.上述各实施例和对比例的部分工艺参数如下表1所示:

126.表1

127.[0128][0129]

对上述各实施例和对比例的制绒清洗流程的生产效率进行统计,无明显差异;进一步,统计各实施例和对比例所使用的化学品试剂的总消耗量,并根据对应生产的硅片数量,得到各化学品对应单片硅片的单耗量,如下表2所示。

[0130]

其中,双氧水和盐酸均是指各步骤所用的h2o2和hcl对应的初始原料的总量,其中h2o2所用的初始原料双氧水的质量浓度为30%,hcl所对应的初始原料盐酸的质量浓度为37%。表2中的单耗均为单班次最大产能(每小时5000pcs产能)对应的单耗。

[0131]

表2

[0132]

[0133][0134]

从上表可知,与对比例1的工艺流程相比,实施例1的双氧水单耗由7.3832ml/pcs降低至4.1390ml/pcs,降低幅度高达43.9%;盐酸单耗由1.2857ml/pcs降低至0.0658ml/pcs;降低幅度高达94.9%。

[0135]

与对比例2的工艺流程相比,实施例2的双氧水单耗由7.8168ml/pcs降低至4.5600ml/pcs,降低幅度高达41.6%;盐酸单耗由1.2898ml/pcs降低至0.3798ml/pcs;降低幅度高达70.5%。

[0136]

与对比例3的工艺流程相比,实施例3的双氧水单耗由7.5702ml/pcs降低至4.3133ml/pcs,降低幅度高达43%;盐酸单耗由1.0408ml/pcs降低至0.1308ml/pcs;降低幅度高达87.4%。

[0137]

与对比例4的工艺流程相比,实施例4的双氧水单耗由7.7518ml/pcs降低至4.4950ml/pcs,降低幅度高达42%;盐酸单耗由1.2275ml/pcs降低至0.3175ml/pcs;降低幅度高达74.1%。

[0138]

可见,本发明的制绒清洗方法,可使双氧水(h2o2)和盐酸(hcl)的耗量大大减少,节约了生产成本。

[0139]

实施例1、对比例5~6制得的硅片的实物照片、pl图及sem图,分别如图1至图6所示。在图1、图3和图5中,a为实物照片,b为pl图。

[0140]

其中,光致发光(photoluminescence,简称pl)是半导体材料的一种发光现象,是指半导体中的电子吸收外界光子后被激发,处于激发态的电子是不稳定的,可向较低的能级跃迁,以光辐射的形式释放出能量的过程,发光的频率、相位、振幅、方向、偏振态等,携带了材料的大量基本信息,是一种探测材料电子结构的非常重要的方法。在光伏行业,pl被用来检测电池片生产过程中出现的不良,如划伤、电池片隐裂、表面污染、黑斑黑点等缺陷,正是这些缺陷限制了电池的光电转化效率和使用寿命。

[0141]

从图1和图2可知,实施例1的外观和pl均正常,绒面均匀。

[0142]

从图3和图4可知,对比例5出现外观脏污,边缘位置绒面异常。

[0143]

从图5和图6可知,对比例6外观上看,硅片与花篮载具接触处存在卡齿印,pl卡齿印明显,卡齿位置绒面异常。对比例6由于步骤s2的臭氧清洗用的试剂中不含hf,硅片表面经过步骤s2的臭氧氧化后表面形成一层较厚的氧化层没有及时去除,又因为硅片与花篮接触位置反应空间狭小,导致后续进行一系列步骤时,硅片与花篮接触位置处的少量氧化物未完全去除附着在表面,从而出现卡齿印,外观不易看出,但是pl较为明显,影响电池片转

换效率。

[0144]

综上,实施例1清洗效果最佳。

[0145]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0146]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准,说明书可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1