一种带绝缘膜折弯的层叠母排的结构及其制作工艺的制作方法

1.本发明涉及手机领域技术领域,特别涉及一种带绝缘膜折弯的层叠母排的结构及其制作工艺。

背景技术:

2.叠层母排又称复合母排,层叠母排,层叠母线排,复合铜排,英文叫laminatedbusbar,是一种多层复合结构连接排,可算是配电系统的高速公路。与传统的、笨重的、费时和麻烦的配线方法相比,使用复合母线排可以提供现代的、易于设计、安装快速和结构清晰的配电系统。

3.目前的叠层母排的制作方式,需要分别对每层母排分别放置在热压模具中,对母排进行热压,热压完成后再进行折弯,折弯后再将每层母排整合在一起,整个流程比较繁琐,浪费劳动力、加工成本和生产时间过长,因此急需改进。

技术实现要素:

4.本发明的目的是提供一种带绝缘膜折弯的层叠母排的结构及其制作工艺以解决背景技术中提及问题。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种带绝缘膜折弯的层叠母排的结构,包括若干层母排和若干块绝缘膜;所述母排上至少设置一块绝缘膜;若干层所述母排和若干块所述绝缘膜通过热压整合。

7.对本发明的进一步描述,所述母排设置三层;三层所述母排包括第一层母排、第二层母排和第三层母排;所述绝缘膜设置六块;六块所述绝缘膜包括第一绝缘膜、第二绝缘膜、第三绝缘膜、第四绝缘膜、第五绝缘膜和第六绝缘膜;每层所述母排上下分别设置有一块所述绝缘膜。

8.对本发明的进一步描述,所所述第一层母排上设有第一定位孔;所述第二层母排设有绝缘膜定位机构;所述第三母排上设有第二定位孔;所述第一绝缘膜、第二绝缘膜、第三绝缘膜、第四绝缘膜、第五绝缘膜和第六绝缘膜上分别设有与母排绝缘膜定位机构配合的第三定位孔。

9.对本发明的进一步描述,所述第一层母排、第二层母排和所述第二母排上分别设有第一端子;所述第一层母排和第二层母排上还设有连接部;所述连接部上设有第二端子;所述第一端子与所述母排呈“l”形状;所述第二端子与所述连接部呈“l”形状。

10.对本发明的进一步描述,所述母排采用铜排或者铝排。

11.一种带绝缘膜折弯的层叠母排的制作工艺,以下步骤:

12.s1:准备绝缘膜、隔离纸和三层的母排材料,对三层的母排材料进行冲压、和电镀;对三层的母排材料的端子进行折弯;根据热压模具的安装需要,对其中两块的绝缘膜边缘进行裁切,形成定位耳朵;裁切后,按照三层的母排材料冲压完成后的形状大小对绝缘膜形状和定位孔进行裁切;

13.s2:将三层母排材料、绝缘膜和隔离纸放置在热压模具上,进行热压整合;

14.s3:热压技术整合后,取出隔离纸,对其中两层的母排材料的端子进行折弯;

15.s4:端子进行折弯完成后,将另一层母排材料通过冷压与另外两层母排材料整合,对绝缘膜上的定位耳朵进行切除。

16.对本发明的进一步描述,所述s1步骤中,采用冲压设备,按照所述第一层母排材料、所述第二层母排材料和所述第三层母排材料的不同形状尺寸,分别对所述第一层母排材料、所述第二层母排材料和所述第三层母排材料进行冲压;对冲压完的母排材料采用电镀设备进行电镀;对电镀完母排材料上的所述第一端子和所述第二端子采用折弯设备进行折弯;按照热要模具的安装需求,通过裁切设备,对所述第一绝缘膜和所述第六绝缘膜的边缘进行裁切,使得所述第一绝缘膜和所述第六绝缘膜的边缘四周设形成有定位耳朵。

17.对本发明的进一步描述,所述s2步骤中,将第六绝缘膜、所述第三层母排材料、所述第五绝缘膜、所述第四绝缘膜、所述第二层母排材料、所述第三绝缘膜、所述隔离纸、所述第二绝缘膜、所述第一层母排材料和所述第一绝缘膜依次按照顺序层叠放置在热压模具上,通过热压后,所述第一层母排材料与所述绝缘膜之间热压整合;所述第二层母排材料、所述绝缘膜和所述第三层母排材料之间热压整合。

18.对本发明的进一步描述,所述s3步骤中,取出隔离纸,采用折弯设备,分别对所述第一层母排材料和所述第二层母排材料的所述连接部进行折弯。

19.对本发明的进一步描述,所述s4步骤中,采用冷压设备和3m胶,对所述第一层母排材料与所述第二层母排材料进行冷压整合;整合完成后,通过裁切设备对所述定位耳朵进行切断。

20.本发明的有益效果为:

21.本发明将母排材料通过冲压、电镀和折弯,将绝缘膜通过裁切,将绝缘膜、隔离纸和母排材料安装入热压模具、对绝缘膜和母排材料热压整合、将母排材料连接部进行折弯、再对母排材料进行冷压整合和对绝缘膜上的定位耳朵进行裁剪等工序制作成叠层母排,使得相对于以往将母排分别热压的技术,减少了劳动力、减少了生产成本和提高了生产效率。

附图说明

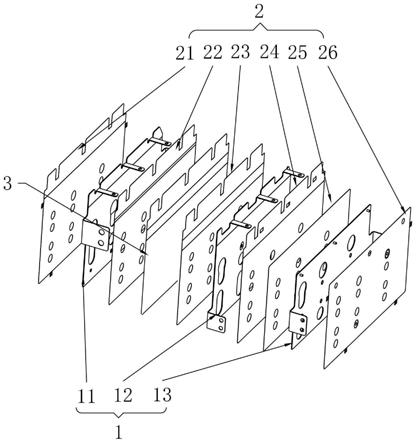

22.图1是本发明的叠层母排整体结构流程图;

23.图2是本发明第一绝缘膜结构图;

24.图3是图2中c的局部视图;

25.图4是本发明第一层母排结构图;

26.图5是本发明第二层母排结构图;

27.图6是图5中d的局部视图;

28.图7是本发明第三层母排结构图;

29.图8是图7中e的局部视图;

30.图9是本发明热压模具上定位销的结构图;

31.图10是本发明母排、绝缘膜和隔离纸安装入热压模具的状态图;

32.图11是本发明制作流程图。

33.1、母排;11、第一层母排;111、第一定位孔;12、第二层母排;121、绝缘膜定位机构;

a1、第四定位孔;13、第三层母排;131、第二定位孔;2、绝缘膜;21、第一绝缘膜;22、第二绝缘膜;23、第三绝缘膜;24、第四绝缘膜; 25、第五绝缘膜;26、第六绝缘膜;27、第三定位孔;3、隔离纸;4、定位耳朵;5、第一端子;6、连接部;61、第二端子;7、热压模具;b1、第一定位销; b2、第二定位销;b3、第三定位销;b4、第四定位销。

具体实施方式

34.以下结合附图对本发明进行进一步说明:

35.如图1-10所示,一种带绝缘膜折弯的层叠母排的结构,包括若干层母排1 和若干块绝缘膜2;母排1上至少设置一块绝缘膜2;若干层母排1和若干块绝缘膜2通过热压整合;本实施列中,母排1设置三层;三层母排1包括第一层母排11、第二层母排12和第三层母排13;绝缘膜2设置六块;六块绝缘膜2 包括第一绝缘膜21、第二绝缘膜22、第三绝缘膜23、第四绝缘膜24、第五绝缘膜25和第六绝缘膜26;每层母排1上下分别设置有一块绝缘膜2;第一层母排11上设有第一定位孔111;第二层母排12设有绝缘膜定位机构121;第三层母排13上设有第二定位孔131;母排1上设置定位孔,用于在热压时,更好地定位在热压模具7中;第一绝缘膜21、第二绝缘膜22、第三绝缘膜23、第四绝缘膜24、第五绝缘膜25和第六绝缘膜26上分别设有与绝缘膜定位机构121配合的第三定位孔27;绝缘膜定位机构121和第三定位孔27的设置,能使得绝缘膜2能通过第二定位孔131与绝缘膜定位机构121的配合,更准确地设置在母排1上,使得热压的精度更高;第一层母排11、第二层母排12和第二母排上分别设有第一端子5;第一层母排11和第二层母排12上还设有连接部6;连接部 6上设有第二端子61;第一端子5与母排1呈“l”形状;第二端子61与连接部6呈“l”形状;母排1采用铜排或者铝排,本实例中,母排1可以根据需要采用铜排,铜排的导电率高,硬度好,也可以采用铝排,铝排的质量轻,也可以在铝排表面上涂覆一层的铜表层,能够提高叠层母排1的导电率,可满足大电流的需求,同时减少叠层母排1的质量,降低叠层母排的成本,本实例中,母排1采用铜排,铜排的厚度优选1.2mm,但不限于1.2mm,铜排为一种大电流导电产品,具有低电阻率、大弯折度;适用于逆变器上,设置三层母排1是因为母排1设计成三相交流电的形式进行电能输出,使得逆变器是以三相交流电的形式输出;三相交流电的电源,是由三个频率相同、振幅相等、相位依次互差120

°

的交流电势组成的电源。

36.一种带绝缘膜折弯的层叠母排的制作工艺,以下步骤:

37.如图1和图11所示,s1:准备绝缘膜2、隔离纸3和三层的母排1材料,对三层的母排1材料进行冲压、和电镀;对三层的母排1材料的端子进行折弯;根据热压模具7的安装需要,对其中两块的绝缘膜2边缘进行裁切,形成定位耳朵4;裁切后,按照三层的母排1材料冲压完成后的形状大小对绝缘膜2形状和定位孔进行裁切;s1步骤中,采用冲压设备,按照第一层母排11材料、第二层母排12材料和第三层母排13材料的不同形状尺寸,分别对第一层母排11材料、第二层母排12材料和第三层母排13材料形状进行冲压;对第一层母排11 材料的第一定位孔111和第二层母排12材料的绝缘膜定位机构121进行冲压,使得冲压形成需要的形状;对冲压完的母排1材料采用电镀设备进行电镀,对母排1进行镀锡或者镀锌处理,本实例中,镀锡或者镀锌处理能防止铜排中氧化,因为在工业大气、海洋气候或潮湿的大气环境中很容易氧化发黑或产生铜绿,所以为了增加接触面积,降低搭接面的接触电阻,增强导电性而在铜排表面镀锡,镀锡层在空气中有较好的稳定性,两种不同金属材料之间在各种环

境温度中达到永久性的原子晶间结合,并且铜层镀锡、锌层分布均匀。

38.如图2-图11所示,对电镀完母排1材料上的第一端子5和第二端子61采用折弯设备进行折弯,折弯过程是对第一层母排11材料、第二层母排12材料和第三层母排13材料上的第一端子5进行折弯,再对第二端子61进行折弯,对端子的折弯能使得母排1能通过端子与输出设备连接,减少了线路连接的繁琐;按照热压模具的安装需求,通过裁切设备,对第一绝缘膜21和第六绝缘膜 26的边缘进行裁切,使得第一绝缘膜21和第六绝缘膜26的边缘四周形成有定位耳朵4,定位耳朵4的形成,使得第一绝缘膜21和第六绝缘膜26放置在热压模具7上,能更好的准确定位,增加热压的精度;第一绝缘膜21和第六绝缘膜 26进行定位耳朵4裁切后,按照第一层母排11材料、第二层母排12材料和第三层母排13材料冲压完成后的形状大小分别对绝缘膜2形状和第二定位孔131 进行裁切。

39.如图2-图11所示,本实例中,绝缘膜一般为玻璃纤维布和环氧树脂粘合而成,例如fr4材质(环氧玻璃布层压板或环氧树脂板)常使用于高压环境中或者 pet材质,绝缘膜2将可提供母排1在水平方向并排的多个单体间以及或者垂直方向不同母排1间电性上的隔离。

40.如图2-图10所示,本实例中,采用的热压模具7上设有第一定位销b1、第二定位销b2、第三定位销b3和第四定位销b4;第一定位销b1与第一定位孔111配合安装;绝缘膜定位机构121上设有第四定位孔a1,第二定位孔131 与第二定位销b2配合安装;第三定位销b3与定位耳朵4配合安装,第四定位孔a1与第四定位销b4配合安装;设置多个定位销,使得母排1和绝缘膜2在热压时,能更精准地定位在热压模具7中,增加热压的精度。

41.如图1-图11所示,s2:将三层母排1材料、绝缘膜2和隔离纸3放置在热压模具7上,进行热压整合;s2步骤中,将第六绝缘膜26、第三层母排13材料、第五绝缘膜25、第四绝缘膜24、第二层母排12材料、第三绝缘膜23、隔离纸3、第二绝缘膜22、第一层母排11材料和第一绝缘膜21依次按照顺序层叠放置在热压模具7上,在放置过程中定位耳朵4、定位孔分别与热压模具7上的定位销配合放置,通过热压后,第一绝缘膜21与第二绝缘膜22通过热压技术,分别沾附在第一层母排11材料的表面;第三绝缘膜23与第四绝缘膜24通过热压技术,分别沾附在第二层母排12材料的表面;第五绝缘膜25与第六绝缘膜26通过热压技术,分别沾附在第三层母排13材料的表面,同时沾附着绝缘膜2的第二层母排12材料与沾附着绝缘膜2的第三层母排13材料之间也会通过热压整合在一起,沾附着绝缘膜2的第一层母排11材料与沾附着绝缘膜2 的第二层母排12材料由于之间设有隔离纸3,在热压时,并没有热压整合在一起;本制作工艺中,将多层母排同时进行热压整合,增加了加工的效率和减少了加工成本。

42.如图2-图11所示,s3:热压技术整合后,取出隔离纸3,对其中两层的母排1材料的端子进行折弯;s3步骤中,在热压后,取出第一层母排11材料和第二层母排12材料之间的隔离纸3,采用折弯设备,分别对第一层母排11材料和第二层母排12材料的连接部6进行折弯;本实例中,第一层母排11材料和第二层母排12材料中设置隔离纸3,是由于两层的材质不一样,假如整合在一起再对连接部6进行折弯会导致第一层母排11的连接部6折弯角度增大,使得母排1折弯的拉伸过大,影响叠层母排的结构,设置隔离纸3,能使得第一层母排 11材料和第二层母排12材料都能更好的折弯,从而不会影响叠层母排的结构。

43.如图2-图11所示,s4:端子进行折弯完成后,将另一层母排1材料通过冷压与另外两层母排1材料整合,对绝缘膜2上的定位耳朵4进行切除;s4步骤中,由于在热压时不能同

时将第一层母排11材料与第二层母排12材料进行热压,需要在折弯连接部6后,再采用冷压设备和3m胶,对第一层母排11材料与第二层母排12材料进行冷压整合,整合完成后使得第一层母排11材料、第二层母排12和第三层母排材料13之间都整合在一起形成叠层母排;整合完成后,通过裁切设备对整合后的绝缘膜2上的定位耳朵4进行切断。

44.与以往技术相比,将母排1材料通过冲压、电镀和折弯,将绝缘膜2通过裁切,将绝缘膜2、隔离纸3和母排1材料安装入热压模具7、对绝缘膜2和母排1材料热压整合、将母排1材料连接部6进行折弯、再对母排1材料进行冷压整合和对绝缘膜2上的定位耳朵4进行裁剪等工序制作成叠层母排,使得相对于以往将母排1分别热压的技术,减少了劳动力、减少了生产成本和提高了生产效率。

45.以上所述并非对本发明的技术范围作任何限制,凡依据本发明技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1