通过提高散热能力来减小体积重量的中频功率变压器结构的制作方法

1.本发明涉及变压器制造和应用技术领域,具体涉及通过提高散热能力来减小体积重量的中频功率变压器结构。

背景技术:

2.中频(400hz左右)功率变压器主要用于航空航海领域。这些领域的有一个共同点就是不能使用电厂电网的供电,而需要使用发电机组自行发电。并且对变压器的体积重量有严格轻量化、小型化的要求。传统的变压器小型化设计思路:使用更好的铁芯材料(比如更高的饱和磁感应强度b值,更小的材质损耗)、耐温等级更高的导线(减小导线直径,能耐受更高的温度提升)来达到减小变压器体积、重量,而电性能基本不变的效果。受制于工业科技发展的限制,目前铁芯和导线材料上的性能未有大的突破,传统思路下的变压器小型化设计理念已接近瓶颈。

技术实现要素:

3.针对现有技术的不足,本发明提供了通过提高散热能力来减小体积重量的中频功率变压器结构,本发明通过改变变压器上部分零件材质和装配方式的结构,再配合外部机柜、散热风扇形成利于散热的环境,从而可以大幅提高变压器散热能力。在设计变压器时可以选用更大的电流密度,从而减小导线截面积和铁芯尺寸,达到减小变压器体积重量的目的。

4.本发明通过以下技术方案予以实现:通过提高散热能力来减小体积重量的中频功率变压器结构,包括三个线圈和一副三相铁芯,其中所述三相铁芯由上下两半构成,形成有三个铁芯柱,还包括导热条、导热夹板、金属骨架和打包钢带;每个所述线圈内设有所述金属骨架,所述金属骨架的内腔内容纳有一个所述铁芯柱,同时每个所述铁芯柱的前后两侧与所述金属骨架的内腔之间还包括设置的所述导热条,所述三相铁芯的上下端面抵接有所述导热夹板,所述导热夹板的前后两侧壁分别与所述导热条之间可拆卸连接,所述打包钢带在左右方向上包绕收紧在所述三相铁芯的外表面,将所述三相铁芯、所述线圈、所述导热条和所述导热夹板紧固成一体。

5.优选的,所述金属骨架和所述导热夹板均采用高导热系数的铝材、铜材或钢材金属材质制成。

6.优选的,所述线圈在进行绕制时,所述金属骨架上首先绕制一层绝缘胶带后再绕制铜漆包线。

7.优选的,所述导热条在进行装配时,比所述金属骨架内腔略长的所述导热条中间部分先包裹一层高温绝缘胶带后,再插入所述金属骨架内腔中,使其紧贴住所述三相铁芯和所述金属骨架,并将两者进行电绝缘隔离。

8.优选的,所述导热条从内部将所述线圈和所述三相铁芯上的工作发热充分导出到变压器外部。

9.优选的,所述导热夹板的前后两侧壁上还包括线性开设的若干圆孔,其中部分所述圆孔与所述导热条之间通过第一紧固螺栓可拆卸紧固相连外,剩余所述圆孔用于空气流通。

10.优选的,所述导热夹板的前后两侧顶壁上还包括开设的六个紧固孔,所述紧固孔与外部机柜之间通过第二紧固螺栓可拆卸紧固相连。

11.优选的,还包括设置的打包夹子,通过所述打包夹子将所述打包钢带的两端进行可拆卸紧固相连。

12.优选的,还包括外部机柜,所述外部机柜的后侧壁开设有进风口、前侧壁开设有出风口,所述进风口内嵌设有高转速风扇,所述出风口呈大面积的网格板设置。

13.本发明的有益效果为:本发明通过提高散热能力来减小体积重量的中频功率变压器结构,本发明通过改变变压器上部分零件材质和装配方式的结构,再配合外部机柜、散热风扇形成利于散热的环境,从而可以大幅提高变压器散热能力。在设计变压器时可以选用更大的电流密度,从而减小导线截面积和铁芯尺寸,达到减小变压器体积重量的目的。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

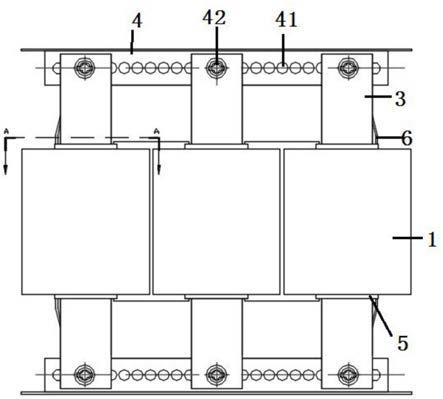

15.图1为本发明中变压器的正视结构图;图2为本发明中变压器的左视结构图;图3为本发明中图1的a-a剖视图;图4为本发明中铁芯的结构图;图5为本发明中导热条的结构图;图6为本发明中导热夹板的结构图;图7为本发明中变压器安装至外部机柜上的侧视剖视图;图8为本发明中变压器安装至外部机柜上的正视剖视图。

16.图中:1-线圈、2-三相铁芯、21-铁芯柱、3-导热条、4-导热夹板、41-圆孔、42-第一紧固螺栓、43-紧固孔、44-第二紧固螺栓、5-金属骨架、6-打包钢带、7-外部机柜、71-进风口、72-风扇、73-出风口。

具体实施方式

17.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例1:请参阅图1~图8所示:本发明实施例提供了通过提高散热能力来减小体积重量的

中频功率变压器结构的技术方案,本发明实施例在进行具体制作时,还包括如下内容:1)线圈1内含金属骨架5,参阅图3。传统变压器骨架材料都是绝缘件,如纸胶板、环氧板、注塑件。在本发明中,使用导热系数大的金属来做骨架,安装防震强度低时可以用铝材、铜材来做;高强度请用钢材。骨架内腔原本只是容纳三相铁芯2的一个铁芯柱21,现在应多出2个导热条3的厚度。绕制时,骨架外层上先绕制一层绝缘胶带后再绕制铜漆包线。注意骨架、线圈1、铁芯2之间做好绝缘。

19.2)三相铁芯2,参阅图4。一般按照国标gb4596的bsd三相铁芯2标准选取。三相铁芯2材料、厚度、尺寸等可以在标准推荐的列表中选择,也可以选择更适合自己设计变压器的参数。

20.3)导热条3,参阅图5。使用导热系数大的金属来做安装防震强度低时可以用铝材、铜材来做;高强度请用钢材。装配时比骨架内腔略长的导热条3中间部分先包裹一层高温绝缘胶带,再插入骨架内腔中,紧贴住三相铁芯2和金属骨架5,并将两者进行电绝缘隔离。同时可以从内部将线圈1和三相铁芯2上的工作发热充分导出到变压器外部。

21.4)导热夹板4,参阅图6。使用导热系数大的金属来做安装防震强度低时可以用铝材、铜材来做;高强度请用钢材。上下各1块安放夹住三相铁芯2的2个平面,同时使用打包钢带6和打包夹子穿过左右2个金属骨架5内腔沿三相铁芯2外轮廓收紧,将三相铁芯2、线圈1、导热条3和上下导热夹板4紧固成一体。导热夹板4的2个竖立面有一长排的圆孔41,除了用于和导热条3紧固用,剩余圆孔41用于流通空气。借助风扇72的吹风,带走变压器表面和从内部导出的工作时产生的热量。还能通过顶面6个安装孔和外部机柜7用第二紧固螺栓44连接,将热量传到整个外部机柜7。

22.5)装配好的变压器,参阅图1和图2。所有零件之间重叠部分应没有缝隙,不会错位移动。变压器用高温绝缘漆进行浸漆处理,然后线圈1对三相铁芯2,线圈1对导热夹板4之间进行2倍工作电压以上的耐压试验。满足耐压绝缘的安全要求。

23.6)将变压器装入外部机柜7,参阅图7和图8。外部机柜7为6面长方体,用数块金属板组合而成。图示右端面的金属板上带有大面积网格出风。相对左端面高转速风扇72位置有进风口71。其余面皆为金属板组合封闭状态。变压器的导热夹板4用第二紧固螺栓44安装在机柜图示上下端面。通过风扇72鼓风,使风吹过变压器表面。本发明除了和传统结构变压器一样的热对流通过空气导热方式,还多了3条从变压器线圈1内部迅速导出热量的通道。让热量通过导热条3和导热夹板4用热传导通过金属固体方式迅速传到外部机柜7上。

24.7)本发明提供的改型变压器结构的导热效率是传统变压器的4倍以上,具体体现在设计时取电流密度的数值上。传统变压器在连续工作时,一般电流密度j取2.5~4a/mm2(安培/平方毫米),本发明设计时可取到10 a/mm2,这样不仅可以大幅度减小通过电流导线的截面积,减少导线占用空间,还能减少三相铁芯2的容线空间,顺带将三相铁芯2尺寸减小。基本可以认为国标gb4596相同规格的三相铁芯2工作功率增大了3~4倍,可以此为设计基准选择三相铁芯2的初始规格。

25.本发明结构可以运用于各种立式的三相变压器。三相铁芯2规格较大时,各结构件强度和绝缘措施应仔细核算。

26.本发明所用外部机柜7为原理示意图。机柜内部简化为高转速风扇72和单个三相变压器,实际运用中会有实现整流、滤波等功能的其他电子器件。当器件很多时,应使用铝

板做出风道,使风扇72鼓风能够吹到变压器和机柜表面。

27.本发明结构主要提供了一种变压器轻量化、小型化的新思路,在经济性上对比传统变压器并无太大优势,在生产工艺过程上要对耐压绝缘性能更加严格控制。

28.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1