键合用晶圆、键合结构以及键合方法与流程

1.本发明涉及半导体工艺领域,尤其涉及一种键合用晶圆、键合结构以及键合方法。

背景技术:

2.键合是将两个晶圆相对贴合,并在特定的物理条件下实现结合的一种工艺。如果键合用的两个晶圆都具有图形,则必须将图形相互对准。因此,如何实现键合的对准是键合工艺必须解决的问题。现有技术中解决此问题的方式之一是采用红外对准装置,即在键合用晶圆上形成相互对应的对准标记,并用红外光穿透晶圆进行对对准标记成像,以形成对准。这种对准方式的缺陷在于需要特别的红外对准机台,并且不适用于无法穿透红外光的晶圆。现有技术中的另一种方式是采用可见光成像系统。由于可见光不能透过硅片,需要对两个晶圆分别机械对准定位,然后对准键合,工艺过程复杂,同时对于对准机台移动精度有很高的要求。

3.因此,提供一种更为便捷并且更为普适的键合工艺,是现有技术需要解决的问题。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种更为便捷并且更为普适的键合用晶圆、键合结构以及键合方法。

5.为了解决上述问题,本发明提供了一种键合用晶圆,所述晶圆中包括用于键合对准的通孔。

6.为了解决上述问题,本发明提供了一种键合结构,包括相互键合的第一晶圆和第二晶圆,在第一晶圆和第二晶圆上包括对准标记,且至少有一个晶圆内具有通孔,透过该晶圆通孔可以观察另一个晶圆上相应位置的对准标志。

7.为了解决上述问题,本发明提供了一种键合方法,包括如下步骤:提供键合用的第一晶圆和第二晶圆;在第一晶圆和第二晶圆上形成对准标记,在至少有一个晶圆上制造通孔;以第一晶圆和第二晶圆上的对准标记为基准,将第一晶圆和第二晶圆键合。

8.本发明通过一个晶圆的通孔可以观察到另外一个晶圆的对准标记,因此不需要额外的红外辅助装置也不需要单独机械预先定位每个晶圆即可以实现对准,并且对晶圆的透光性无特别要求。

附图说明

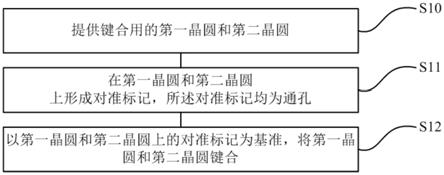

9.附图1所示是本发明第一具体实施方式所述方法的步骤示意图。

10.附图2a至附图2c所示是本发明第一具体实施方式所述方法的工艺流程图。

11.附图3所示是本发明第二具体实施方式所述方法的步骤示意图。

12.附图4a至附图4c所示是本发明第二具体实施方式所述方法的工艺流程图。

13.附图5所示是本发明第三具体实施方式所述方法的步骤示意图。

14.附图6a至附图6c所示是本发明第三具体实施方式所述方法的工艺流程图。

具体实施方式

15.下面结合附图对本发明提供的键合用晶圆、键合结构以及键合方法的具体实施方式做详细说明。

16.附图1所示是本发明一具体实施方式所述方法的步骤示意图,包括:步骤s10,提供键合用的第一晶圆和第二晶圆;步骤s11,在第一晶圆和第二晶圆上形成对准标记,所述对准标记均为通孔;步骤s12,以第一晶圆和第二晶圆上的对准标记为基准,将第一晶圆和第二晶圆键合。

17.附图2a所示,参考步骤s10,提供键合用的第一晶圆21和第二晶圆22。所述第一晶圆21和第二晶圆22的材料各自独立的选自于硅、碳化硅、蓝宝石、玻璃、gaas、gan、以及金属等任意一种常见的晶圆材料。

18.附图2b所示,参考步骤s11,在第一晶圆21和第二晶圆22上形成对准标记211和221,所述对准标记均为通孔。在本步骤中,应当至少有一个晶圆上的对准标记包括通孔。本具体实施方式所采用的技术方案是将两个晶圆上的对准标记211和221均设置为通孔。形成通孔的方法可以采用干法刻蚀或湿法腐蚀工艺,包括drie、icp、koh腐蚀等,并根据晶圆材料的不同选择不同的刻蚀或腐蚀工艺参数,保证两个晶圆上图形的一致性。对准标记211和221的数目可以是一个或多个,其形状可以是圆形、方形、十字形等任意形状,以提高对准的精确性。

19.附图2c所示,参考步骤s12,以第一晶圆21和第二晶圆22上的对准标记211和221为基准,将第一晶圆21和第二晶圆22键合。由于对准标记为通孔,因此不需要额外的红外辅助装置也无需预先分别定位两个晶圆即可以实现对准,并且对晶圆的透光性无特别要求。

20.晶圆对准以后的键合通常是通过加压和加温等方法实现。初步键合后,还可以根据需要实施退火加固等工艺完成键合,以提高键合界面的牢固程度。

21.上述步骤实施完毕后获得的键合结构,包括相互键合的第一晶圆21和第二晶圆22,在第一晶圆21和第二晶圆22上包括对准标记211和221。此结构中至少有一个晶圆上的对准标记应当包括通孔。本具体实施方式中,对准标记211和221均设置为通孔。

22.附图3所示是本具体实施方式所述方法的步骤示意图,包括:步骤s30,提供键合用的第一晶圆和第二晶圆;步骤s31,在第一晶圆和第二晶圆上形成对准标记,所述第一晶圆的对准标记晶圆表面图形,所述第二晶圆的对准标记为晶圆表面图形;步骤s32,以第一晶圆和第二晶圆上的对准标记为基准,将第一晶圆和第二晶圆以背对面方向键合。

23.附图4a所示,参考步骤s30,提供键合用的第一晶圆41和第二晶圆42。所述第一晶圆41和第二晶圆42的材料各自独立的选自于硅、碳化硅、蓝宝石、玻璃、gaas、gan、以及金属等任意一种常见的晶圆材料。

24.附图4b所示,参考步骤s31,在第一晶圆41和第二晶圆42上形成对准标记411和421,所述第一晶圆41的对准标记是晶圆表面图形413,所述第二晶圆42的对准标记为晶圆表面的图形421。形成通孔的方法可以采用干法刻蚀或湿法腐蚀工艺,包括drie、icp、koh腐蚀等,并根据晶圆材料的不同选择不同的刻蚀或腐蚀工艺参数,保证两个晶圆上图形的一致性。对准标记的数目可以是一个或多个,其形状可以是圆形、方形、十字形等任意形状,以提高对准的精确性。

25.附图4c所示,参考步骤s32,以第一晶圆41和第二晶圆42上的对准标记为基准,将

第一晶圆41和第二晶圆42键合。由于所述第一晶圆41的对准标记为圆表面的图形413,所述第二晶圆42的对准标记为晶圆表面图形421,因此不需要额外的红外辅助装置也不要预先分别定位两个晶圆即可以实现对准,并且对晶圆的透光性无特别要求。

26.晶圆对准以后的键合通常是通过加压和加温等方法实现。初步键合后,还可以根据需要实施退火加固等工艺完成键合,以提高键合界面的牢固程度。

27.上述步骤实施完毕后获得的键合结构,包括相互键合的第一晶圆41和第二晶圆42,所述第一晶圆41的对准标记为晶圆表面的图形413,所述第二晶圆42的对准标记为晶圆表面的图形421。

28.附图5所示是本发明一具体实施方式所述方法的步骤示意图,包括:步骤s50,提供键合用的第一晶圆和第二晶圆;步骤s51,在第一晶圆和第二晶圆上形成对准标记,在所述第一晶圆上的对准标记为通孔,在所述第二晶圆上的对准标记为第二晶圆表面图形;步骤s52,以第一晶圆和第二晶圆上的对准标记为基准,将第一晶圆和第二晶圆键合。

29.附图6a所示,参考步骤s50,提供键合用的第一晶圆61和第二晶圆62。所述第一晶圆61和第二晶圆62的材料各自独立的选自于硅、碳化硅、蓝宝石、玻璃、gaas、gan、以及金属等任意一种常见的晶圆材料。

30.附图6b所示,参考步骤s51,在第一晶圆61和第二晶圆62上形成对准标记611和621,在所述第一晶圆61上的对准标记611为通孔,在所述第二晶圆62上的对准标记621为第二晶圆62表面的图形。在本步骤中,应当至少有一个晶圆上的对准标记包括通孔。本具体实施方式所采用的技术方案是在所述第一晶圆61上的对准标记611为通孔,所述第二晶圆62上的对准标记621为第二晶圆62表面的图形。形成通孔的方法可以采用干法刻蚀或湿法腐蚀工艺,包括drie、icp、koh腐蚀等,并根据晶圆材料的不同选择不同的刻蚀或腐蚀工艺参数,保证两个晶圆上图形的一致性。对准标记611的数目可以是一个或多个,其形状可以是圆形、方形、十字形等任意形状,以提高对准的精确性。优选的,可以利用第二晶圆62表面的固有图形作为对准基础,在第一晶圆61上形成与之相对的通孔作为对准标记,完成对准。上述尤其适用于第一晶圆61为无图形或简单图形的情况,可以有足够的空间制作通孔。而第二晶圆62无需制作额外的键合对准标记,节约晶圆面积,可以进一步提高晶圆上单个芯片的集成度。

31.附图6c所示,参考步骤s52,以第一晶圆61和第二晶圆62上的对准标记611和621为基准,将第一晶圆61和第二晶圆62键合。由于对准标记为通孔,因此不需要额外的红外辅助装置也不要预先分别定位两个晶圆即可以实现对准,并且对晶圆的透光性无特别要求。

32.晶圆对准以后的键合通常是通过加压和加温等方法实现。初步键合后,还可以根据需要实施退火加固等工艺完成键合,以提高键合界面的牢固程度。

33.上述步骤实施完毕后获得的键合结构,包括相互键合的第一晶圆61和第二晶圆62,在第一晶圆61和第二晶圆62上包括对准标记611和621。此结构中至少有一个晶圆上的对准标记包括通孔。本具体实施方式中,第一晶圆61上的对准标记611为通孔,所述第二晶圆62上的对准标记621为第二晶圆62表面的图形。

34.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1