异形压电复合材料制备方法与流程

1.本发明涉及异形压电复合材料制备方法。

背景技术:

2.压电复合材料是由具有压电功能的陶瓷相和将陶瓷相联接在一起的聚合物相根据一定连通性和配方比例复合在一起,既能发挥陶瓷相的压电特性,又能弥补陶瓷相本身具备的高阻抗、低柔韧性等缺陷,广泛应用于水声、超声领域。根据压电复合材料根据压电相与聚合物相的连通性,压电复合材料分为0-0、0-1、0-2、0-3、1-1、1-2、1-3等诸种。本发明提供了1-3型异型压电复合材料的制作工艺。

3.压电复合材料制备相关的专利很多,但经文献分析,与本专利欲解决的问题都不相同。具体如下:专利文献cn1248558a、cn200410060685.5、cn200680020077.9、cn200710052452.4、cn200810140889.8、cn200910020658.8、cn200910059729.5、cn200910167647.2、cn200910167648.7、cn201010175156.5等中公开的压电复合材料是0-3型。专利文献cn200910082788.4、cn200710122237.7中公开的压电复合材料是3-0型。专利文献cn200910078780.0 、cn100401545c中公开的压电复合材料是1-3-2型,前一文献的特色是压电晶柱的高度呈周期性差异而增加了压电复合材料的带宽,后一文献可以说是所有1-3-2型压电复合材料制备工艺的基础性文献。专利文献cn200810067783.x中公开的压电复合材料是3-1型。专利文献cn200780052548.9中公开的压电复合材料是3-3型。专利文献cn1788366a介绍了一种移位切割对向交叉基板以形成任意体积比的2-2型复合材料,加工工艺较为复杂。专利文献cn200810067783.x中公开的压电复合材料是1-3型或2-2型,采用的方法是切割压电晶体正反两面形成贯通的压电复合材料方法,加工工艺较为复杂。上述所有专利文献中提到的压电复合材料的形状一般都较为简单,以平板状压电复合材料为主。本专利提供了一种管状和球壳状1-3型压电复合材料的制备工艺。

4.与本专利最为接近的专利文献为cn110191405b。该专利涉及一种球壳状压电复合材料的制备方法:正极面切割压电陶瓷片、填充柔性聚合物、反面对缝切割陶瓷基板、压模弯曲、灌注硬性聚合物、脱模、固定于定位工装、研磨或切割、被覆电极、拼接球壳,制备工艺复杂,存在的问题是反面对缝切割的定位精度不易控制、压模弯曲容易压断压电晶柱、灌注完硬性复合物不易脱模、拼接球壳的难度大。

技术实现要素:

5.本发明的目的在于提供异形压电复合材料制备方法,用于解决对缝切割的定位精度不易控制、压模弯曲容易压断压电晶柱、灌注完硬性复合物不易脱模和拼接球壳的难度大的问题。

6.为了解决上述问题,本发明的技术方案为:异形压电复合材料制备方法,包括如下步骤,a、将压电陶瓷件固定到夹具上,对压电陶瓷件进行切割;

b、切割完毕,将压电陶瓷件和夹具一起灌注环氧,让环氧进入切割缝;c、从夹具上取下压电陶瓷件,并去除多余环氧;d、采用磁控溅射、真空蒸镀或导电胶的方法对压电陶瓷件外壁上电极。

7.所述压电陶瓷件为圆管,所述夹具包括支架和装配在圆管内的芯棒,芯棒通过转轴与支架可旋转连接,在支架上开设有第一销孔,第一销孔内设有第一分度销,芯棒表面开设有多个第一插孔,各第一插孔是绕着转轴轴线均匀分布,所述第一分度销插入在所述第一插孔内;对圆管压电复合材料制备方法为:a、再将圆管粘接到芯棒上,而后使用切割机对圆管进行轴向切割,每在圆管上切割一条缝隙,则将圆管旋转一个角度,并将第一分度销插入到与该角度对应的第一插孔内,接着再次对圆管进行轴向切割,如此反复,直到余下切割缝切割完毕;还包括分管块,所述分管块一侧设有用于放置圆管的弧形缺口;b、在圆管上切割缝切割完毕后,将圆管和芯棒放置到分管块弧形缺口内,对圆管进行周向切割,周向切割完成后,将芯棒和圆管一起灌注环氧,让环氧进入圆管上切割缝隙中;c、待环氧固化后,从芯棒上取下圆管,对圆管外壁进行机加工,去除多余环氧,d、采用磁控溅射、真空蒸镀或导电胶的方法对圆管上电极。

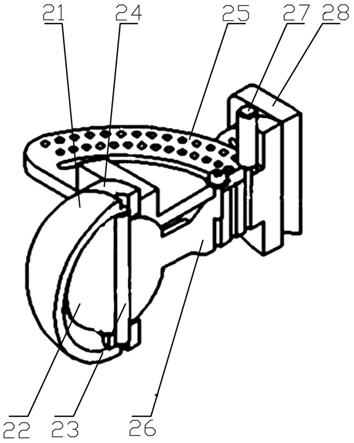

8.所述压电陶瓷件为球壳,所述夹具包括固定板,固定板上连接有底座,底座一端具有球头,球头上装配有关节销,外套在球头上的球托与关节销连接,球托一端通过螺钉与分度盘连接,在分度盘上开设有多个分度孔,各分度孔是绕着关节销轴线均匀分布,在底座上开设有第二销孔,第二分度销一端穿过分度孔插入第二销孔内;对球壳压电复合材料制备方法为:a、将球壳粘接到球托上,而后使用切割机对球壳进行切割,每切割出一条切割缝,则将第二分度销拔出,并将分度盘转动一个分度值后,将第二分度销插入到与该分度值相对应的分度孔内,接着再次对球壳进行切割,如此反复,直到完成所有切割缝的切割;b、切割完成后,将球托和球壳一起灌装环氧,让环氧进入到切割缝中;c、环氧固化后,取下球壳,对球壳内外表面进行机加工,去除多余环氧。

9.d、再次将球壳粘接到球托上,并按照上述步骤第一到三步对球壳进行制备;e、球壳加工完成后,采用磁控溅射、真空蒸镀或导电胶的方法对圆管上电极。

10.本发明的有益效果为:切割圆管效率高、精度高、陶瓷相比例任意可调。向心切割能使陶瓷球的切割方向顺着极化方向,复合材料性能更加优越。

附图说明

11.下面结合附图对本发明做进一步的说明:图1为压电陶瓷件为圆管时的立体结构示意图,图2为压电陶瓷件为圆管时的俯视结构示意图,图3为分管块的立体结构示意图,图4为成品圆管压电复合材料的立体结构示意图,图5为压电陶瓷件为球壳时的剖面结构示意图,

图6为压电陶瓷件为球壳时的立体结构示意图,图7为成品球壳压电复合材料的立体结构示意图。

12.图中:支架11、第一分度销12、芯棒13、第一插孔14、圆管15、分管块16、球壳21、球头22、关节销23、球托24、分度盘25、底座26、第二分度销27、固定板28。

具体实施方式

13.实施例1:如图1到4所示,待加工压电陶瓷为圆管15时,圆管15是要经过充分极化,有压电性能。对压电陶瓷圆管15进行装夹的夹具包括u形支架11和装配在圆管15内的芯棒13,芯棒13通过转轴与支架11可旋转连接,在支架11上开设有第一销孔,第一销孔内设有第一分度销12,芯棒13表面开设有多个第一插孔14,各第一插孔14是绕着转轴轴线均匀分布,所述第一分度销12插入在所述第一插孔14内;使用夹具对圆管15压电复合材料的制备方法为:a、再将圆管15通过粘接剂粘接到芯棒13上,而后使用切割机对圆管15进行轴向切割,每在圆管15上切割一条缝隙,则将圆管15旋转一个角度,并将第一分度销12插入到与该角度对应的第一插孔14内,接着再次对圆管15下一条缝隙进行轴向切割,如此反复,直到余下缝隙切割完毕;b、在圆管15上缝隙全部切割完毕后,将圆管15和芯棒13放置到分管块16弧形缺口内,对圆管15进行周向切割,周向切割完成后,将芯棒13和圆管15一起灌注环氧,让环氧进入圆管15上切割缝隙中;c、待环氧固化后,从芯棒13上取下圆管15,对圆管15外壁进行机加工,去除多余环氧,d、采用磁控溅射、真空蒸镀或导电胶的方法对圆管15上电极。

14.采用了夹具对圆管15进行了分度切割,保证每条缝隙之间间距一致,使其切割精度高、效率高,并且陶瓷相比例可调。

15.实施例2:待加工压电陶瓷为球壳21时,要求压电陶瓷球壳21是经过充分极化、有压电性能。对压电陶瓷切割的夹具包括固定板28,固定板28上连接有底座26,底座26一端具有球头22,球头22上开设有卡槽,卡槽内装配有关节销23,关节销23轴线与球头22球心重合,外套在球头22上的球托24与关节销23连接,球托24一端通过螺钉与分度盘25连接,在分度盘25上开设有多个分度孔,各分度孔是绕着关节销23轴线均匀分布,在底座26上开设有第二销孔,第二分度销27一端穿过分度孔插入第二销孔内;使用该夹具对球壳21压电复合材料制备方法为:a、使用粘接剂将球壳21粘接到球托24上,而后使用切割机对球壳21进行切割,每切割出一条切割缝,则将第二分度销27拔出,并将分度盘25转动一个分度值后,将第二分度销27插入到与该分度值相对应的分度孔内,接着再次对球壳21进行切割,如此反复,直到完成所有切割缝的切割;b、切割完成后,拆除球托24与分度盘25之间螺钉,而后将球托24和球壳21一起灌装环氧,让环氧进入到切割缝中;c、环氧固化后,取下球壳21,对球壳21内外表面进行机加工,去除多余环氧。

16.d、将球壳21旋转10~90度后,再次将球壳21粘接到球托24上,并按照上述步骤第一到三步对球壳21进行制备,保证两次切割缝隙交错;e、球壳21加工完成后,采用磁控溅射、真空蒸镀或导电胶的方法对圆管15上电极。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1