用于电池组的多层隔离件的制作方法

1.本发明涉及用于电池组的多层离子传导性隔离件和用于制造此类多层隔离件的方法。

2.更具体地,本发明涉及用于锂离子电池组的多层离子传导性隔离件和用于制造此类隔离件的方法。

背景技术:

3.锂离子电池组作为替代化石类燃料和保证确保高能量密度和长循环寿命的可持续清洁能源的成熟技术在过去几十年已经受到越来越多的关注。

4.在电池组的组件中,离子传导性隔离件对避免短路和保证电池组的良好运行起到了关键作用。

5.实际上,插在两个电极之间的隔离件是电绝缘和离子传导的。此外,该隔离件必须保持上述性质,尤其在危险条件如高温下。

6.通常,锂离子电池组的隔离件由聚烯烃层如聚丙烯(pp)或聚乙烯(pe)或这些化合物的组合制成。

7.在电池组设计领域,公知的是使用聚烯烃层作为隔离件确保了在高温下的停机效应,避免了灾难性的热失控。但是,这种聚烯烃层的润湿性不佳。

8.针对其中常规使用液体电解质的锂离子电池组,这种润湿性质对于可靠的循环特性是更关键和成问题的。

9.由于pe和pp的低熔融温度(130℃至160℃),该隔离件的抗收缩性也弱,这排除了此类隔离件在高温下的使用。

10.在过去几年中,一些努力已经集中于克服基于聚烯烃的隔离件的低润湿性和高收缩的这些限制,而不影响先前提到的性质,且尤其是停机效应。

[0011]“a low cost shutdown sandwich-like composite membrane with superior thermos-stability for lithium-ion battery”, li等人, journal of membrane science 542, 第1-7页, 2017, 描述了一种作为锂离子电池组隔离件的多孔聚苯并咪唑(pbi)膜,其具有高热稳定性和电解质润湿性。将常规pe层浸没在pbi溶液中并在真空烘箱中在70℃下干燥24小时。获得的多孔pbi膜确保了高离子传导性,高热稳定性,且在高达200℃时无尺寸收缩。但是,该多孔pbi膜的制备需要几个漫长的制造步骤,涉及使用有机化学品、提纯和沉淀过程,这严重影响了该方法的发展和规模化。

[0012]

为了促进低环境影响化学的发展,文献“porous cellulose diacetate-sio

2 composite coating on polyethylene separator for high-performance lithium-ion battery”, chen等人, carbohydrate polymers 147 第517-524页, 2016, 提出了一种聚烯烃隔离件,其包括涂覆有复合涂层的pe层,该复合涂层由二乙酸纤维素和sio2的组合制成。

[0013]

sio2的重量比对复合隔离件的孔尺寸具有直接影响。必须小心地调整sio2的量以

避免形成大的孔尺寸,所述大的孔尺寸可能促进隔离件结构中的枝晶迁移并导致电池组失效。

[0014]

在文献“ethylcellulose-coated polyolefin separators for lithium-ion batteries with improved safety performace”, xiong等人, carbohydrate polymers 101, 第1140-1146页, 2014中遵循了相同的方法。该文献提出了由于乙基纤维素层的涂覆而显著改善基于聚烯烃的隔离件的润湿性、循环特性和抗热收缩性的解决方案。

[0015]

但是,所提出的涂覆层的孔尺寸为约3

µ

m,与锂离子电池组领域中对离子传导性隔离件的亚微米级要求仍相去甚远。

[0016]

us 20140335424公开了包括纤维素纳米纤维的用于二次电池组的隔离件。该隔离件作为形成在纤维素纳米纤维之间的微孔的多孔结构。与常规基于聚烯烃的隔离件相比,使用纤维素纳米纤维提高了隔离件的润湿性和热稳定性。但是,该多孔结构具有可达80%的孔隙率和最高10

ꢀµ

m的孔尺寸。再一次,这些值不符合锂离子电池组的要求,并且此类解决方案不能直接应用于锂离子电池组。

[0017]

us 20180013117涉及用于二次电池组的隔离件,其能够改善基于纤维素的多层隔离件的停机功能。该多层隔离件包括由基于纤维素的纳米纤维和聚乙烯纳米颗粒形成的基底,和堆叠在该基底的两个表面中的一个表面上的树脂层,该树脂由聚烯烃形成。使用纳米尺寸的纳米纤维“关闭”了该隔离件的孔结构,并减少了枝晶穿透。但是,聚烯烃树脂对纳米纤维素基底表面的覆盖降低了电解质保留,并且不能确保居中孔尺寸分布,如在膜基隔离件的情况下,例如多孔pbi膜。

[0018]

在上述背景下,本发明的一个目的是至少减轻与现有技术相关的上述和其它缺点。

技术实现要素:

[0019]

通过根据独立权利要求所述的用于锂离子电池组的多层隔离件和用于制造此类多层隔离件的方法,和通过根据从属权利要求所述的实施方案实现上述目的。

[0020]

更具体地,本发明的第一方面涉及用于锂离子电池组的多层隔离件,其结构至少包括基于聚烯烃的基底层,其形成所述多层隔离件的内层;树脂层,其堆叠在所述聚烯烃基底层的两个表面上,所述树脂层由聚烯烃形成;基于纤维素纤维的外层,其堆叠在每个树脂层的表面上。

[0021]

根据本发明的多层隔离件包括纤维素层作为所述多层结构的最外层,这提高了热稳定性并提供了更高的电解质保留。

[0022]

优选地,所述基于聚烯烃的基底层由选自聚乙烯、聚丙烯或主要包含聚丙烯或聚乙烯的共混物中的至少一种制成。

[0023]

优选地,所述基于聚烯烃的基底层由低密度聚乙烯(ldpe)、线性低密度聚乙烯(lldpe)、或主要包含ldpe、lldpe或其混合物的共混物制成。

[0024]

优选地,所述基于聚烯烃的基底层由乙烯和α-烯烃的无规共聚物制成,所述无规共聚物选自聚合的α-烯烃含量为约20重量%、且优选为16重量%的共聚α-烯烃。

[0025]

优选地,所述树脂层由选自聚乙烯、聚丙烯、或主要包含聚丙烯或聚乙烯的共混物中的至少一种制成。

[0026]

优选地,所述基于纤维素纤维的外层由选自乙基纤维素、甲基纤维素、羟丙基纤维素、羟乙基纤维素、羟丙基甲基纤维素、羟乙基甲基纤维素、羧甲基纤维素、乙酸纤维素、三乙酸纤维素、乙酸邻苯二甲酸纤维素、硝基纤维素、乙酸丁酸纤维素、乙酸丙酸纤维素、其铵及其盐中的至少一种制成。

[0027]

优选地,所述基于纤维素纤维的外层的纤维素纤维是精制纤维素纤维、纤维素微纤丝、纤维素纳米纤丝、木质素及其衍生物。

[0028]

优选地,所述基于纤维素纤维的外层的纤维尺寸为2mm至100nm长。

[0029]

优选地,所述基于纤维素纤维的外层的纤维素纤维是尺寸为200 nm长的精制纤维素纤维。

[0030]

优选地,所述基于聚烯烃的基底层的厚度为5-15

ꢀµ

m,所述树脂层的厚度为12-75

ꢀµ

m、优选25

ꢀµ

m,并且所述基于纤维素纤维的外层的厚度为1-5

ꢀµ

m、优选2

ꢀµ

m。

[0031]

优选地,所述基于聚烯烃的基底层的熔点为80-124℃,并且所述树脂层的熔点为130-160℃。

[0032]

优选地,所述树脂层以层压方法、液压方法或过滤方法堆叠。

[0033]

优选地,所述基于纤维素纤维的外层以层压方法、液压方法、过滤方法或缝模涂覆方法堆叠。

[0034]

此外,本发明的第二方面是包括根据本发明的多层隔离件的锂离子电池组。

[0035]

此外,本发明的第三方面涉及用于制造锂离子电池组的多层隔离件的方法,所述方法包括以下步骤:1.形成基于聚烯烃的基底层的步骤;2.以层压方法、液压方法或过滤方法在前述步骤中形成的聚烯烃基底层的两个表面上堆叠由聚烯烃形成的树脂层的步骤;3.以层压方法、液压方法、过滤方法或缝模涂覆方法在每个树脂层的表面上堆叠基于纤维素纤维的外层的步骤。

[0036]

优选地,形成基于聚烯烃的基底层的步骤包括:4.形成线性低密度聚乙烯与碳酸钙颗粒配混的混合物的子步骤;5.将所述混合物挤出为前体膜的子步骤;6.冷却并压制所述前体膜以获得所述基于聚烯烃的基底层的子步骤。

[0037]

优选地,所述混合物包含40重量%至45重量%的线性低密度聚乙烯和50重量%的碳酸钙。

[0038]

优选地,堆叠基于纤维素纤维的外层的步骤是在每个树脂层的表面上堆叠纳米原纤化纤维素层的步骤。

[0039]

当结合附图阅读以下具体实施方式时,实施方案的进一步优点和特征将变得显然易见。

附图说明

[0040]

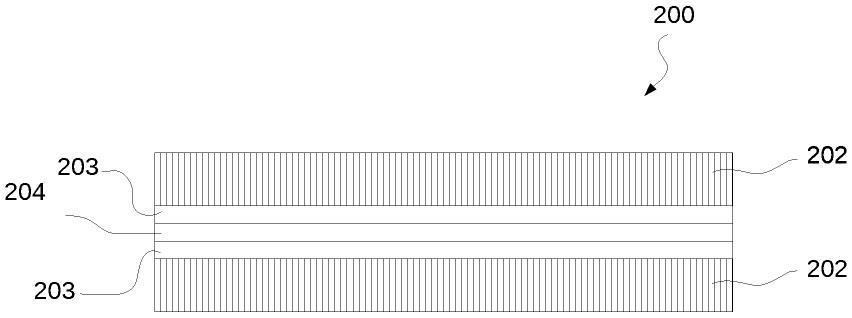

随后将参考附图更详细地描述本发明,附图通过示例给出,但决不限于此,其中:图1是根据本发明的一个实施方案的用于锂离子电池组的多层隔离件的截面图。

具体实施方式

[0041]

图1是根据本发明的一个实施方案的用于锂离子电池组的多层隔离件200的截面图。

[0042]

多层隔离件200是能够插入锂离子电池组的两个电极之间的离子传导性隔离件以确保电绝缘和离子传导。

[0043]

本发明的多层隔离件200呈现的结构包括:

‑ꢀ

基于聚烯烃的基底层204,其形成多层结构的内层,

‑ꢀ

树脂层203,其堆叠在聚烯烃基底层204的两个表面上,树脂层203由聚烯烃形成,

‑ꢀ

基于纤维素纤维的外层202,其堆叠在每个树脂层203的表面上。

[0044]

因此,本发明的多层隔离件200呈现的结构包括两个基于纤维素纤维的外层202和夹在两个基于纤维素纤维的外层202之间的三个基于聚烯烃的内层203、204、203。

[0045]

基于聚烯烃的基底层204提供停机效应,并且可以是选自聚乙烯、聚丙烯、或主要包含聚丙烯或聚乙烯的共混物中的至少一种。

[0046]

优选地,为了实现较低的停机温度,基于聚烯烃的基底层204可以是低密度聚乙烯(ldpe)、线性低密度聚乙烯(lldpe)、或主要包含ldpe、lldpe或其混合物的共混物。

[0047]

优选地,基于聚烯烃的基底层204可以是选自乙烯和α-烯烃的无规共聚物中的至少一种,所述无规共聚物选自聚合的α-烯烃含量为约20重量%、优选16重量%的共聚α-烯烃。

[0048]

优选地,基于聚烯烃的基底层204可以包含乙烯-丁烯共聚物和乙烯-己烯共聚物。

[0049]

优选地,基于聚烯烃的基底层204的熔点为80-124℃。

[0050]

基于聚烯烃的树脂层203提供了更高的机械性质(更高的刺穿强度),并且可以是选自聚乙烯、聚丙烯或主要包含聚丙烯或聚乙烯的共混物中的至少一种。

[0051]

优选地,聚乙烯可以是低密度聚乙烯(ldpe)、线性低密度聚乙烯(lldpe)、或主要包含ldpe、lldpe或其混合物的共混物。

[0052]

优选地,基于聚烯烃的树脂层203的熔点为130-160℃。

[0053]

树脂层203的厚度可以为12-75

µ

m,并且聚烯烃基底层204的厚度可以为5-15

µ

m。

[0054]

优选地,基于聚烯烃的基底层204是聚乙烯,且基于聚烯烃的树脂层203是聚丙烯。

[0055]

树脂层203可以以膜的形式制备,并可以以层压方法堆叠在基于聚烯烃的基底层204的两个表面上。在通用涂覆方法的情况下,将聚合物树脂熔融在溶剂中并随后施加,但是该方法具有加工时间长和生产率低的问题。由于根据本发明的树脂层以膜的形式制备并以层压方法堆叠,不需要使用溶剂,由此简化了制备方法。

[0056]

此外,由于树脂层203是单独制备的,可以容易地调节树脂层的特性,如厚度、孔隙率、组成等。

[0057]

在另一实施方案中,树脂层203可以以膜的形式制备,并可以以液压法或过滤法堆叠在基于聚烯烃的基底层204的两个表面上。

[0058]

外层202由纤维素纤维组成,所述纤维素纤维由乙基纤维素、甲基纤维素、羟丙基纤维素、羟乙基纤维素、羟丙基甲基纤维素、羟乙基甲基纤维素、羧甲基纤维素、乙酸纤维素、三乙酸纤维素、乙酸邻苯二甲酸纤维素、硝基纤维素、乙酸丁酸纤维素、乙酸丙酸纤维素、其铵及其盐制成。

[0059]

纤维素纤维优选是精制纤维素纤维、纤维素微纤丝、纤维素纳米纤丝、木质素及其衍生物。

[0060]

纤维素纤维外层203的纤维素纤维的尺寸小于或等于2mm长。

[0061]

优选地,纤维素纤维的尺寸为约2 mm至约100 nm长,以避免隔离件结构中的枝晶迁移。

[0062]

优选地,外层203的纤维素纤维是精制纤维素纤维或纤维素纳米纤丝,尺寸为约200 nm长。

[0063]

基于纤维素纤维的外层202可以单独制备,并可以以层压方法、液压、过滤方法或缝模涂覆方法堆叠在每个树脂层203的外表面上。

[0064]

根据本发明的一个实施方案,基于纤维素纤维的外层202的精制纤维素纤维(fbr)可以通过包括以下步骤的精制方法获得:a) 将预先干燥的纤维素纤维分散在水性介质中以获得纤维素纤维糊料的步骤,其中纤维素纤维含量相对于所述纤维素纤维糊料的总重量为1-15重量%;b) 剪切所述纤维素纤维糊料以获得精制纤维素纤维的步骤,即,表现出的肖氏打浆度(schopper-riegler degree)为约30-95

°

sr的纤维素纤维。

[0065]

如在造纸行业领域中,根据本发明的精制方法是对纤维素纤维进行机械处理,以获得它们的水合(步骤a)、它们的原纤化和它们的缩短,以及产生薄元件(步骤b)。

[0066]

根据本发明的基于纤维素纤维的外层202确保了更大的电解质保留和热稳定性,同时基于聚烯烃的树脂层203确保了更高的刺穿强度和窄孔尺寸分布——这对限制隔离件中(尤其是基于聚烯烃的基底层204内部)的枝晶穿透和避免电池组短路至关重要。

[0067]

树脂层203的更高刺穿强度降低了在枝晶生长情况下隔离件损坏的风险。在基于聚烯烃的基底层204的每一侧上使用基于聚烯烃的树脂层203允许显著地降低失效的风险。

[0068]

由于本发明的多层隔离件200,将基于纤维素和基于聚烯烃的材料的优点结合在一起以提供包括以下材料结构的多层隔离件:纤维素材料/聚烯烃材料/纤维素材料,其表现出了高热稳定性、降低的收缩、高电解质保留和停机效应。

[0069]

本发明的多层隔离件200可以根据下文所示的制造实例来制备,但该实例不限于此。

[0070]

将熔体流动指数为2.0的线性低密度聚乙烯(lldpe)与用硬脂酸钙表面处理的碳酸钙颗粒配混。碳酸钙的平均粒度为1

ꢀµ

m。随后将具有分别填充有40重量%、45重量%和50重量%的caco3的lldpe的聚合物组合物流延挤出成前体膜,每个前体膜的厚度为约25

ꢀµ

m。将每个所得前体膜冷却并在横向上施以拉幅应力,拉伸比为2.5:1。

[0071]

然后将形成基于聚烯烃的基底层204的一层所得白色多孔膜夹在形成树脂层203的两个拉伸的聚丙烯(pp)微孔膜之间,并结合在一起以形成三层结构pp/pe/pp,其形成基于聚烯烃的内层203、204、203。最后,将三层结构通过缝模技术从该三层结构的两侧涂覆表现出2

ꢀµ

m厚度的纳米原纤化纤维素(nfc)层,并在80℃下干燥过夜。一旦干燥,根据本发明的多层隔离件具有以下结构:nfc/pp/pe/pp/nfc。

[0072]

在附图和说明书中,已经公开了本发明的典型优选实施方案,并且尽管使用了特

定术语,但是它们仅以一般和描述性意义使用,而不是为了限制的目的,本发明的范围在随附的权利要求中阐释。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1