一种基于三五族化合物的外延片湿法制作方法与流程

1.本发明涉及半导体器件制造技术领域,具体涉及一种基于三五族化合物的外延片湿法制作方法。

背景技术:

2.三五族化合物,是元素周期表中iii族的b,al,ga,in和v族的n,p,as,sb形成的化合物,主要包括砷化镓(gaas)、磷化铟(inp)和氮化镓等。键结方式以共价键为主。由于五价原子比三价原子具有更高的阴极电性,因此有少许离子键成份。正因为如此,iii-v族材料置于电场中,晶格容易被极化,离子位移有助于介电系数的增加。比如,在gaas材料的n型半导体中,电子移动率远大于硅的电子移动率。由于电子运动速度快,因此在高速数字集成电路这一技术领域中,三五族化合物材质的半导体器件往往具有比硅基半导体更为优越的性能。

3.现有技术中,已存在有基于三五族制备形成的半导体器件。但是,基于现有技术制备形成的三五族半导体器件,由于材料本身的特性,往往具有较多的缺陷。比如,gaas材料制成的器件外延片中,单晶缺陷相对于硅基外延片更多,进而使得器件整体的良率降低,不利于半导体材料的大规模量产。

技术实现要素:

4.针对现有技术中存在的上述问题,现提供一种基于三五族化合物的外延片湿法制作方法。

5.具体技术方案如下:

6.一种基于三五族化合物的外延片湿法制作方法,包括:

7.步骤s1:形成一牺牲层,于所述牺牲层表面蚀刻形成多条沟槽;

8.步骤s2:于所述牺牲层上沉积形成一外延层;

9.所述外延层的材质为所述三五族化合物;

10.步骤s3:对所述牺牲层进行蚀刻以去除所述牺牲层,以及所述外延层的底部区域;

11.步骤s4:于所述外延层上形成衬底,以完成一外延片。

12.优选地,三五族化合物为砷化镓或磷化铟或氮化镓。

13.优选地,所述步骤s1包括:

14.步骤s11:形成所述牺牲层;

15.步骤s12:于所述牺牲层上沉积形成一掩膜层;

16.步骤s13:根据所述掩膜层于所述牺牲层上蚀刻出所述沟槽。

17.优选地,所述步骤s13中,采用一湿法蚀刻方法形成所述沟槽;

18.所述湿法蚀刻方法的蚀刻液包括稀氢氟酸、稀硝酸、稀盐酸双氧水混合液、硫酸双氧水混合液和磷酸中的至少一种。

19.优选地,所述掩膜层上设置有掩膜图案,所述掩膜图案为网格状或条纹状。

20.优选地,所述步骤s3包括:

21.步骤s31:翻转并暴露所述牺牲层;

22.步骤s32:采用湿法蚀刻方法去除所述牺牲层,并去除一预定厚度的所述外延层;

23.步骤s33:对所述外延层进行化学机械抛光。

24.优选地,所述步骤s4包括:

25.步骤s41:于所述外延层上蚀刻形成微结构;

26.步骤s42:于所述外延层上沉积形成所述衬底;

27.步骤s43:翻转所述外延层以完成所述外延片。

28.优选地,所述衬底的材质为硅或蓝宝石或氮化镓铝。

29.上述技术方案具有如下优点或有益效果:通过设置牺牲层对三五族化合物材质的外延层底部进行剥离,去除了晶格缺陷较多的外延层底部区域,避免了现有技术中三五族化合物在沉积过程中底部区域存在较多缺陷的问题,进而实现了较好的良率。

附图说明

30.参考所附附图,以更加充分的描述本发明的实施例。然而,所附附图仅用于说明和阐述,并不构成对本发明范围的限制。

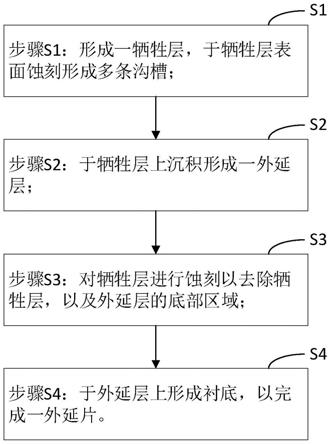

31.图1为本发明实施例的整体示意图;

32.图2为本发明实施例中具有沟槽的牺牲层示意图;

33.图3为本发明实施例中外延层示意图;

34.图4为本发明实施例中蚀刻区域示意图;

35.图5为本发明实施例中步骤s1子步骤示意图;

36.图6为本发明实施例中步骤s3子步骤示意图;

37.图7为本发明实施例中步骤s4子步骤示意图;

38.图8为本发明实施例中衬底示意图。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

41.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

42.本发明包括:

43.一种基于三五族化合物的外延片湿法制作方法,如图1所示,包括:

44.步骤s1:形成一牺牲层1,于牺牲层1表面蚀刻形成多条沟槽11;

45.步骤s2:于牺牲层1上沉积形成一外延层2;

46.外延层2的材质为三五族化合物;

47.步骤s3:对牺牲层1进行蚀刻以去除牺牲层1,以及外延层2的底部区域;

48.步骤s4:于外延层2上形成衬底3,以完成一外延片。

49.具体地,针对现有技术中,三五族化合物在沉积过程中形成的外延层2底部容易存在有晶格缺陷的问题。本发明通过在牺牲层1上沉积形成外延层2,随后对牺牲层1与外延层2的底部区域进行剥离,进而在成品外延片中剔除了存在有晶格缺陷的部分,实现了外延片较好的良率。

50.在实施过程中,如图2所示。牺牲层1上排布有多条沟槽11,用于实现对牺牲层1表面的图案化处理,进而降低异质外延层2在形成过程中的应力。随后,在牺牲层1上通过气相沉积工艺形成如图3所示的外延层2。当外延层2形成后,将晶圆整体进行翻转,使得牺牲层1暴露在上方,随后通过湿法蚀刻工艺去除牺牲层1和外延层2的交界区域,即图4所示的虚线区域。

51.在一种较优的实施例中,三五族化合物为砷化镓或磷化铟或氮化镓。

52.在一种较优的实施例中,如图5所示,步骤s1包括:

53.步骤s11:形成牺牲层1;

54.步骤s12:于牺牲层1上沉积形成一掩膜层;

55.步骤s13:根据掩膜层于牺牲层1上蚀刻出沟槽11。

56.具体地,针对现有技术中,异质外延层2应力释放不充分导致器件良率降低的问题,本实施例中通过掩膜层进行湿法蚀刻实现了对牺牲层1表面的图案化处理。通过图案化处理后的牺牲层1实现了在外延层2沉积过程中,外延层2较好的晶格匹配度。

57.在一种较优的实施例中,步骤s13中,采用一湿法蚀刻方法形成沟槽11;

58.湿法蚀刻方法的蚀刻液包括稀氢氟酸、稀硝酸、稀盐酸双氧水混合液、硫酸双氧水混合液和磷酸中的至少一种。

59.具体地,针对现有技术中常用的离子蚀刻工艺容易导致器件损伤的问题,本实施例中选用了湿法蚀刻方式,在较好的加工精度的前提下降低了对器件表面的损伤。湿法蚀刻方法可以是单次蚀刻或多次蚀刻以实现对器件较好的加工效果。

60.在一个实施例中,湿法蚀刻方法包括如下步骤:

61.采用硫酸双氧水混合液对器件表面进行第一次蚀刻,硫酸双氧水混合液的温度为100~220℃,蚀刻时长在5~20min;

62.采用超纯水对牺牲层1进行清洗以移除硫酸双氧水混合液;

63.采用磷酸对器件表面进行第二次蚀刻,磷酸的温度为170℃,蚀刻时长在5~20min;

64.采用超纯水对牺牲层1进行清洗以移除磷酸;

65.采用异丙醇对牺牲层1进行干燥以完成蚀刻过程。

66.通过上述步骤可以实现对牺牲层1表面沟槽11较好的加工效果。

67.在一种较优的实施例中,掩膜层上设置有掩膜图案,掩膜图案为网格状或条纹状。

68.具体地,为实现较好的图案化效果和较低的生产成本,本实施例中通过将掩膜图案设置为网格状或条纹状,在实现了对牺牲层1表面较好的图案化处理,进而有效避免异质外延层2晶格不匹配的问题的前提下,实现了较低的生产成本,有利于半导体器件的大规模生产。

69.在一种较优的实施例中,如图6所示,步骤s3包括:

70.步骤s31:翻转并暴露牺牲层1;

71.步骤s32:采用湿法蚀刻方法去除牺牲层1,并去除一预定厚度的外延层2;

72.步骤s33:对外延层2进行化学机械抛光。

73.具体地,针对现有技术中三五族化合物在沉积过程中,底部区域容易存在晶格缺陷的问题,本实施例中通过对晶圆整体进行翻转,并自晶圆背面对牺牲层1和外延层2进行蚀刻以去除掉牺牲层1和存在晶格缺陷较多的外延层2的底部区域,避免了成片外延片中因晶格缺陷导致的器件良率下降的问题。

74.在一种较优的实施例中,如图7所示,步骤s4包括:

75.步骤s41:于外延层2上蚀刻形成微结构21;

76.步骤s42:于外延层2上沉积形成衬底3;

77.步骤s43:翻转外延层2以完成外延片。

78.具体地,针对现有技术中,外延层2与衬底3之间为异质材料导致外延层2与衬底3之间存在应力的问题,本实施例中通过在外延层2上进一步蚀刻出微结构21,避免了异质材料间的应力问题,提高了器件良率。

79.在实施过程中,如图8所示,当去除外延层2的底部区域后,于新形成的外延层2表面通过湿法蚀刻加工出微结构21,随后在加工出微结构21的一侧制备形成衬底3,进而完成外延片的加工过程。上述方法制作得到的外延片相较于现有技术制备的外延片具有更好的晶格完整度,进而提升了器件的良率。

80.在一种较优的实施例中,衬底3的材质为硅或蓝宝石或氮化镓铝。

81.本发明的有益效果在于:通过设置牺牲层对三五族化合物材质的外延层底部进行剥离,去除了晶格缺陷较多的外延层底部区域,避免了现有技术中三五族化合物在沉积过程中底部区域存在较多缺陷的问题,进而实现了较好的良率。

82.以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1