一种用于提升LED器件光提取效率的边际湿法处理方法与流程

一种用于提升led器件光提取效率的边际湿法处理方法

技术领域

1.本发明涉及led器件生产技术领域,具体涉及一种led器件的湿法边际处理方法。

背景技术:

2.led器件,也称发光二极管,是一种基于电子-空穴复合进而释放出光能的半导体器件。由于led器件相对于传统发光原理的装置,如白炽灯、荧光灯等具有发光效率更高、寿命更长,因此在各种场合中均得到了广泛的应用,并逐渐取代传统发光装置。

3.现有技术中,led器件主要是在硅基、蓝宝石、氮化镓等材质的基板上,通过半导体工艺形成的。但是,在实际实施过程中,发明人发现,现有技术中,基于上述材质制备生产的led器件,由于其材质的折射率的问题,普遍存在有光提取效率低下的问题。即,现有技术中的led器件,普遍存在有产生的光线在空气界面处发生反射,进而使得产生的光线无法有效透出器件的问题。这在一定程度上导致了led器件整体发光效率低下的问题,不利于进一步提高其发光效率、降低功耗。

技术实现要素:

4.针对现有技术中存在的上述问题,现提供一种用于提升led器件光提取效率的边际湿法处理方法。

5.具体技术方案如下:

6.一种用于提升led器件光提取效率的边际湿法处理方法,包括:

7.步骤s1:于一基板上形成多个所述led器件;

8.步骤s2:于所述led器件的部分表面形成牺牲层,对所述led器件进行蚀刻,于所述led器件的侧面形成斜面;

9.步骤s3:对所述led器件采用第一清洗方法进行清洗,随后对所述led器件进行干燥处理以完成处理过程。

10.优选地,所述步骤s2包括:

11.步骤s21:于所述led器件的中心一矩形区域内形成所述牺牲层;

12.步骤s22:对所述led器件采用湿法蚀刻,以去除所述牺牲层以及所述led器件于所述矩形区域以外的部分;

13.步骤s23:对所述led器件采用第二清洗方法进行清洗,根据一预设的蚀刻面积参数生成新的所述矩形区域,返回所述步骤s21,直至所述斜面形成;

14.新的所述矩形区域的面积大于原有的所述矩形区域的面积。

15.优选地,所述基板的材质包括蓝宝石、氮化镓;

16.所述步骤s2中,所述湿法蚀刻的蚀刻液包括硫酸和磷酸。

17.优选地,所述步骤s23中,所述第二清洗方法包括:

18.步骤a1:对所述led器件采用氨水进行清洗;

19.步骤a2:采用纯水冲洗所述led器件;

20.步骤a3:将环境温度上升至一预定温度。

21.优选地,所述步骤s3中,所述第一清洗方法包括:

22.步骤b1:采用纯水冲洗所述led器件;

23.步骤b2:采用一酸液清洗所述led器件;

24.步骤b3:再次采用所述纯水冲洗所述led器件。

25.优选地,所述步骤b2中,所述酸液为浓度25%~30%的硝酸溶液,所述硝酸溶液的温度在50℃~100℃之间;

26.所述步骤b2的清洗时长在1分钟~5分钟。

27.优选地,所述步骤b2中,所述酸液为浓度40%~50%的磷酸溶液,所述磷酸溶液的温度在170℃~220℃之间;

28.所述步骤b2的清洗时长在1分钟~5分钟。

29.优选地,所述步骤b3中,所述干燥方法为:

30.步骤c1:于所述led器件表面形成一异丙醇薄膜;

31.步骤c2:注入超临界态二氧化碳,以使得所述超临界态二氧化碳扩散至所述异丙醇薄膜下方;

32.步骤c3:对生产环境减压以去除异丙醇和二氧化碳。

33.优选地,所述led器件为矩形,所述斜面形成于所述led器件的对边或周向。

34.上述技术方案具有如下优点或有益效果:通过对led器件的侧面形成一斜面,减少了led器件内的全反射光纤,进而提高了led器件的光提取效率,实现了较现有技术更高的发光效率。

附图说明

35.参考所附附图,以更加充分的描述本发明的实施例。然而,所附附图仅用于说明和阐述,并不构成对本发明范围的限制。

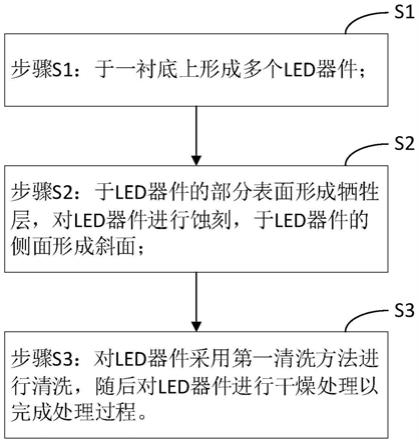

36.图1为本发明实施例的整体示意图;

37.图2为现有技术中led器件示意图;

38.图3为本发明实施例中具有斜面的led器件示意图;

39.图4为本发明实施例中步骤s2子步骤示意图;

40.图5为本发明实施例中器件侧视图;

41.图6为本发明实施例中第二清洗方法示意图;

42.图7为本发明实施例中第一清洗方法示意图;

43.图8为本发明实施例中干燥方法示意图。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相

互组合。

46.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

47.本发明包括:

48.一种用于提升led器件光提取效率的边际湿法处理方法,如图1所示,包括:

49.步骤s1:于一基板y1上形成多个led器件y2;

50.步骤s2:于led器件y2的部分表面形成牺牲层y3,对led器件进行蚀刻,于led器件的侧面形成斜面;

51.步骤s3:对led器件y2采用第一清洗方法进行清洗,随后对led器件y2进行干燥处理以完成处理过程。

52.具体地,现有技术中,制备形成的led器件通常如图2所示,于基板x1上形成一矩形器件x2,矩形器件x2的侧视图呈矩形。以氮化镓基器件为例,由于氮化镓材质的折射率n值为2.5,因此基于现有技术制备的如图2所示的氮化镓基发光二极管,在发光时会在器件内部产生多次全反射,进而使得器件的光提取效率降低。针对这一技术问题,本发明提供一种led器件的处理方法,其用于形成如图3所示的器件结构。其中,图3中的y1为基板部分,y2为器件部分,器件的上表面的面积相对于下表面更窄,进而在器件侧面形成一斜面。通过对器件的侧面结构进行修饰,可以对器件内的反射光路进行调节,以减少全反射光线的产生,进而使得更多光线经由较短的传输路径穿过界面,以提升器件的光提取效率。

53.在一种较优的实施例中,如图4所示,步骤s2包括:

54.步骤s21:于led器件y2的中心一矩形区域内形成牺牲层y3;

55.步骤s22:对led器件y2采用湿法蚀刻,以去除牺牲层y3以及led器件y2于矩形区域以外的部分;

56.步骤s23:对led器件y2采用第二清洗方法进行清洗,根据一预设的蚀刻面积参数生成新的矩形区域,返回步骤s21,直至斜面形成;

57.新的矩形区域的面积大于原有的矩形区域的面积。

58.具体地,如图5所示,为实现对led器件y2的侧面的结构调整,本实施例中通过选择生成牺牲层y3结合湿法蚀刻工艺将led器件y2的侧面逐层剥离,进而实现如图3所示的器件结构。

59.在实施过程中,图5中所示的斜杠部分为单次蚀刻过程中会被蚀刻掉的部分,其中包括牺牲层y3和led器件y2的边缘部分,单次蚀刻的厚度由牺牲层y3的厚度决定。通过降低牺牲层y3的厚度并增加蚀刻次数以实现相对平整的斜面。

60.在一种较优的实施例中,基板的材质包括蓝宝石、氮化镓;

61.步骤s2中,湿法蚀刻的蚀刻液包括硫酸和磷酸。

62.在一种较优的实施例中,步骤s23中,如图6所示,第二清洗方法包括:

63.步骤a1:对led器件采用氨水进行清洗;

64.步骤a2:采用纯水冲洗led器件;

65.步骤a3:将环境温度上升至一预定温度。

66.具体地,针对现有技术中,通过湿法蚀刻对蓝宝石基进行处理容易产生硫酸铝沉淀物的问题,本实施例中通过选用过量氨水对器件进行清洗,将硫酸铝转换成氢氧化铝和硝酸铵,进而实现了较好的纯水清洗效果,并通过升温使得剩余的硝酸铵挥发,以实现器件

表面的清洁。

67.在一种较优的实施例中,步骤s3中,如图7所示,第一清洗方法包括:

68.步骤b1:采用纯水冲洗led器件;

69.步骤b2:采用一酸液清洗led器件;

70.步骤b3:再次采用纯水冲洗led器件。

71.具体地,上述第一清洗方法用于去除led器件表面残留的沉积物及化学药液,进而实现较好的器件清洁效果,以便于后续的封装工作。

72.在一种较优的实施例中,步骤b2中,酸液为浓度25%~30%的硝酸溶液,硝酸溶液的温度在50℃~100℃之间;

73.步骤b2的清洗时长在1分钟~5分钟。

74.在一种较优的实施例中,步骤b2中,酸液为浓度40%~50%的磷酸溶液,磷酸溶液的温度在170℃~220℃之间;

75.步骤b2的清洗时长在1分钟~5分钟。

76.在一种较优的实施例中,步骤b3中,如图8所示,干燥方法为:

77.步骤c1:于led器件表面形成一异丙醇薄膜;

78.步骤c2:注入超临界态二氧化碳,以使得超临界态二氧化碳扩散至异丙醇薄膜下方;

79.步骤c3:对生产环境减压以去除异丙醇和二氧化碳。

80.具体地,为实现较好的干燥效果,本实施例中,通过依次注入异丙醇、超临界态二氧化碳实现了水分的分离,进而实现了较好的干燥效果。

81.在实施过程中,通过于晶圆表面注入异丙醇使得异丙醇沉积于器件底部靠近基板的部位,形成由下至上的异丙醇-水薄膜,进而将水分自晶圆表面形成的凹陷处分离。随后,通过注入超临界态二氧化碳,使得晶圆表面形成由下往上的二氧化碳-异丙醇-水分界,实现了对水分子较好的排除效果。

82.在一种较优的实施例中,led器件为矩形,斜面形成于led器件的对边或周向。

83.本发明的有益效果在于:通过对led器件的侧面形成一斜面,减少了led器件内的全反射光纤,进而提高了led器件的光提取效率,实现了较现有技术更高的发光效率。

84.以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1