一种铅炭电池铅膏回收装置的制作方法

1.本发明属于电池回收应用技术领域,具体是指一种铅炭电池铅膏回收装置。

背景技术:

2.铅炭电池是一种电容型铅酸电池,是从传统的铅酸电池演进出来的技术,它是在铅酸电池的负极中加入了活性碳,能够显著提高铅酸电池的寿命。

3.铅炭电池是将具有双电层电容特性的炭材料(c)与海绵铅(pb)负极进行合并制作成既有电容特性又有电池特性的铅炭双功能复合电极(简称铅炭电极),铅炭复合电极再与pbo2正极匹配组装成铅炭电池;是将非对称超级电容器与铅酸电池采用内并联方式两者合一的混合物,作为一种新型的超级电池,铅炭电池是将铅酸电池和超级电容器两者技术的融合,是一种既具有电容特性又具有电池特性的双功能储能电池。因此既发挥了超级电容瞬间功率性大容量充电的优点,也发挥了铅酸电池的能量优势,一个小时就可充满电。拥有很好的充放电性能。

4.由于使用了铅炭技术,铅炭电池的性能远远优于传统的铅酸蓄电池,可应用于新能源车辆中,如:混合动力汽车、电动自行车等领域;也可用于新能源储能领域,如风光发电储能等。lead-carbon电池具有与传统铅酸电池相近的低廉价格优势及成熟的工业制造基础,在各种应用领域有着极强的竞争力优势。这种混合技术能够在车辆加速和制动期间快速地输出和输入电荷,特别适合于微混合动力车的“停止一启动”系统。铅碳电池可以提高原来铅酸蓄电池的功率,延长使用寿命。

5.铅炭电池是铅酸蓄电池领域最先进的技术,也是国际新能源储能行业的发展重点,具有非常广阔的应用前景。储能电池技术是制约新能源储能产业发展的关键技术之一。光伏电站储能、风电储能和电网调峰等储能领域,要求电池具有功率密度较大,循环寿命长和价格较低等特点。

6.正负极铅膏采用独特的配方和优化的固化工艺。正极活性物质抗软化能力强,深循环寿命好,活性物质利用率高;负极铅膏抗硫化能力强,容量衰减率低,低温启动性能好。

7.随着市场需要,铅炭电池应用范围越来越广,回收技术也在不断改进提升,目前现有的铅炭蓄电池的在回收时,对于铅炭蓄电池内涂片拆卸过程中,涂片上所带有的铅膏现在主要靠人工处理,这样做会造成铅膏不易彻底清除,造成铅膏回收率较低,加大了铅膏的浪费,且人工用铁锹铲下,劳动强度大,铅膏易堆积,不易转运和后续生产。因此,针对上述问题提出一种铅炭电池铅膏回收装置。

技术实现要素:

8.本发明的目的就在于为了解决上述问题而提供一种铅炭电池铅膏回收装置。

9.本发明通过以下技术方案来实现上述目的,一种铅炭电池铅膏回收装置,包括抖料装置、粗刮料装置、细刮料装置、总控电机箱、底座、轨道、支脚以及柜门,所述抖料装置,包括临时放料箱、伸缩杆、震动电机、弹簧、旋转传动装置和夹持装置;

10.所述粗刮料装置包括外壳、宽毛刷、内部轨道、转轴和存储箱,所述宽毛刷水平设置在壳体内部,两端通过转轴在内部轨道上下滑动。;

11.所述细刮料装置包括外壳、细毛刷、内部轨道、转轴和存储箱,所述宽毛刷水平设置在壳体内部,所述细毛刷水平设置在壳体内部,两端通过转轴在内部轨道上下滑动。;

12.所述粗刮料装置包括外壳、宽毛刷、内部轨道、连接轴、转轴和存储箱(13),所述宽毛刷垂直设置在壳体内部,一端通过连接轴在内部轨道上下滑动;

13.所述细刮料装置包括外壳、细毛刷、内部轨道、连接轴、转轴和存储箱(13),所述宽毛刷垂直设置在壳体内部,一端通过连接轴在内部轨道上下滑动;

14.所述旋转传动装置包括转动轮、中心轴和分离隔断层;

15.所述旋转传动装置横穿临时放料箱,右侧向外延伸至粗刮料装置的壳体内部,通过旋转传动装置可把材料输送至存储箱;

16.所述夹持装置包括可伸缩调节杆、夹具、螺丝;

17.所述夹持装置包括可伸缩调节杆和吸盘。

18.作为优选地,分离隔断层垂直环绕在中心轴上,在电机带动转动轮转动的过程中顺时针旋转。

19.作为优选地,所述夹具一侧设有圆孔,圆孔内部设有螺纹,螺丝穿过圆孔进行夹紧固定。

20.为了实现快速刮去铅膏效果,所述宽毛刷、细毛刷的刷毛都是硬性材质,例如:硬塑料或者不锈钢制成,此类材料便于刮除铅膏,同时不易被粘连,通过宽毛刷、细毛刷的自身转动就可将刷毛上的铅膏甩掉,免于经常清洗。

21.本发明采取上述结构取得有益效果如下:本发明提供的一种铅炭电池铅膏回收装置操作简单,结构紧凑,设计合理,通过夹持装置含有铅膏的涂片部位固定住,先通过震动电机将不粘结的铅膏震动掉,掉落的铅膏通过旋转传动装置传送至存储箱,同时抖料装置沿轨道整体移动至粗刮料装置区,由粗毛刷进行刮料,如果还有剩余铅膏,抖料装置继续沿轨道整体移动至细刮料装置区,由细毛刷进行刮料,避免铅膏清除不彻底,整体过程工人只需将涂片部位固定住,后续过程都是自动进行,节省人力的同时也增加了工作效率。

附图说明

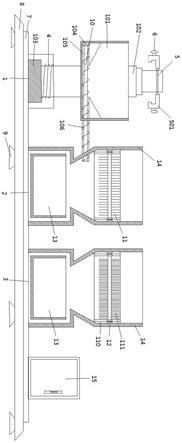

22.图1为本发明提供的一种铅炭电池铅膏回收装置的主视剖视图;

23.图2为本发明提供的一种铅炭电池铅膏回收装置的夹持装置视图;

24.图3为本发明提供的一种铅炭电池铅膏回收装置的刮料装置剖视图;

25.图4为本发明提供的一种铅炭电池铅膏回收装置的刮料装置主视图。

26.其中,1、抖料装置,101、临时放料箱,102、伸缩杆,103、震动电机,104、转动轮,105中心轴,106分离隔断层,2、粗刮料装置,3细刮料装置、,4弹簧、,5、可伸缩调节杆,6、螺丝,7、轨道,8、底座,9、支脚,10、旋转传动装置,11、宽毛刷,111、细毛刷,12、转轴,13、存储箱,14、外壳,15、总控电机箱,16、吸盘,17、柜门,18、连接轴。

具体实施方式

27.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施

例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。以下结合附图,对本发明做进一步详细说明。

29.如图1所示,本发明提供的一种铅炭电池铅膏回收装置,包括抖料装置1、粗刮料装置2、细刮料装置3、总控电机箱15、底座8、轨道7、支脚9以及柜门17,所述抖料装置1包括临时放料箱101、伸缩杆102、震动电机103、弹簧4、旋转传动装置10和夹持装置。所述粗刮料装置包括外壳14、宽毛刷11、内部轨道110、转轴12和存储箱13,所述宽毛刷11水平设置在壳体内部,两端通过转轴12在内部轨道110上下滑动。

30.所述细刮料装置包括外壳14、细毛刷111、内部轨道110、转轴12和存储箱13,所述宽毛刷11水平设置在壳体内部,所述细毛刷111水平设置在壳体内部,两端通过转轴12在内部轨道110上下滑动。

31.所述旋转传动装置10包括转动轮104、中心轴105和分离隔断层106,分离隔断层106垂直环绕在中心轴105上,在电机带动转动轮104转动的过程中顺时针旋转。

32.所述旋转传动装置10横穿临时放料箱101,右侧向外延伸至粗刮料装置2的壳体内部,通过旋转传动装置10可把材料输送至存储箱13。

33.所述夹持装置包括可伸缩调节杆5、夹具501、螺丝6,所述夹具501一侧设有圆孔,圆孔内部设有螺纹,螺丝6穿过圆孔进行夹紧固定。

34.如图2所示,所述夹持装置包括可伸缩调节杆5和吸盘16。

35.如图3和图4所示,一种铅炭电池铅膏回收装置,包括抖料装置1、粗刮料装置2、细刮料装置3、总控电机箱15、底座8、轨道7、支脚9以及柜门17,所述抖料装置1包括临时放料箱101、伸缩杆102、震动电机103、弹簧4、旋转传动装置10和夹持装置。所述粗刮料装置包括外壳14、宽毛刷11、内部轨道110、连接轴18、转轴12和存储箱13,所述宽毛刷11垂直设置在壳体内部,一端通过连接轴18在内部轨道110上下滑动;所述细刮料装置包括外壳14、细毛刷111、内部轨道110、连接轴18、转轴12和存储箱13,所述宽毛刷11垂直设置在壳体内部,一端通过连接轴18在内部轨道110上下滑动。

36.具体使用时,首先,通过夹持装置含有铅膏的涂片部位固定住,再通过震动电机将不粘结的铅膏震动掉,掉落的铅膏通过旋转传动装置传送至存储箱,同时抖料装置沿轨道整体移动至粗刮料装置区,伸缩杆向下调节,直至将涂片落入刮料装置的内部,同时,粗毛刷通过转轴延内部轨道上升,到达可以刮除铅膏的位置停止,由粗毛刷转动进行刮料,如果还有剩余铅膏,抖料装置继续沿轨道整体移动至细刮料装置区,由细毛刷进行刮料,避免铅膏清除不彻底。

37.上述技术内容涉及到电路和电子元器件和模块均为现有技术,本领域技术人员完全可以实现,无需赘言,本发明保护的内容也不涉及对于软件和方法的改进。

38.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也

只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1