基于界面超组装得到的PMSA复合膜在盐梯度能转换中的应用

基于界面超组装得到的pmsa复合膜在盐梯度能转换中的应用

技术领域

1.本发明属于能量转换领域,具体涉及一种基于界面超组装得到的pmsa复合膜在盐梯度能转换中的应用。

背景技术:

2.目前,纳流控设备因其具有纳米尺寸荷电通道,因此在盐差能转换、生物传感、逻辑门控、离子筛分等领域具有广泛的应用价值。目前用来构筑纳米通道的材料包括零维纳米颗粒,比如ps球、mof颗粒等、一维纳米纤维、纳米线、纳米管等材料、二维氧化石墨烯、mxenes以及c3n4等二维片层材料。但上述材料构成的纳米通道结构都是由上述材料随意堆积得到的,存在无序度高,孔道结构杂乱,以及孔径尺寸分布不均一等问题。针对于上述问题,很有必要探索制备一种具有规整孔道结构以及孔道尺寸的膜材料。其中,介孔材料由于其具有2-50nm的尺寸,规整的孔道结构以及高的比表面积被广泛用于构建纳流控设备应用于盐差能的捕获。但无机基纳米通道设备比如氧化硅,氧化铝其本身的骨架不可弯折性能导致其均呈现出较差的机械性能。针对于此问题,需要寻找一种高机械性能的涂层来改善介孔材料的机械性能。

技术实现要素:

3.本发明的目的就是为了解决上述问题而提供一种基于界面超组装得到的pmsa复合膜在盐梯度能转换中的应用。

4.本发明的目的通过以下技术方案实现:

5.基于界面超组装得到的pmsa复合膜在盐梯度能转换中的应用,pmsa复合膜作为离子传输膜用于将盐梯度能转换为电能,其中,所述pmsa复合膜是基于界面超组装策略制备得到的聚脲/介孔氧化硅/阳极氧化铝复合膜。

6.进一步地,所述pmsa复合膜作为离子传输膜用于将淡水与海水之间的盐梯度能转换为电能,例如分别采取0.5m的nacl以及0.01m的nacl作为测试电解质溶液,分别模拟海水与淡水的溶液环境,pmsa复合膜具有非常好的阳离子选择性,可以选择性的传输阳离子,产生静电流,进而转换为电能。优选地,pmsa复合膜的pu侧面临海水。

7.进一步地,所述pmsa复合膜通过以下方法制备得到:

8.(1)采用界面超组装方法在aao基底上生长一层有序的介孔氧化硅薄膜;

9.(2)配置合成聚脲单体的水油相溶液;

10.(3)将pei滴加到ms/aao膜表面,将水分挥发至干;

11.(4)将tdi溶液滴加到含有pei聚合物链的ms/aao表面,两相之间的氨基与异氰酸酯发生界面聚合反应,生成致密的聚脲薄膜,得到pmsa复合膜。

12.进一步地,步骤(1)具体包括以下步骤:

13.(1-1)采用聚甲基丙烯酸甲酯对aao进行堵孔处理;

14.(1-2)将聚甲基丙烯酸甲酯溶液旋涂到aao基底上;

15.(1-3)旋涂后的pmma/aao膜干燥,确保pmma渗透到aao孔内;

16.(1-4)配制介孔氧化硅的前驱体溶液,60℃下预聚合;

17.(1-5)配制f127模板剂溶液;

18.(1-6)将预聚合的介孔氧化硅滴加到f127模板剂溶液中,室温下搅拌,得到最终的介孔氧化硅前驱体溶液;

19.(1-7)将介孔氧化硅前驱体溶液旋涂到堵孔的aao基底上;

20.(1-8)在40℃下蒸发诱导自组装24h,100℃下热聚合24h,得到最终的介孔氧化硅/氧化铝(ms/aao)复合膜。

21.进一步地,步骤(1-1)具体方法为:将2.3-2.7g的聚甲基丙烯酸甲酯(pmma)溶解到23ml-27ml的丙酮溶液中,40-45℃加热搅拌至溶解;

22.步骤(1-2)旋涂转速为3000-3500转,旋涂时间为30-40秒;

23.步骤(1-3)旋涂后的pmma/aao膜在通风橱中干燥两个小时,之后在200℃的烘箱中5-6h;

24.步骤(1-4)具体方法为:制备预聚合的介孔氧化硅寡聚物,将2-2.2g的硅酸四乙酯加入到10-12g的无水乙醇和1.0-1.5g的去离子水和0.5-0.6g的0.2m盐酸混合溶液中,60℃下预聚合1h;

25.步骤(1-5)配制f127模板剂溶液具体方法为:将0.8-1g的f127溶解到9-12g的无水乙醇中,超声分散溶解至澄清;

26.步骤(1-7)将200-250μl的介孔氧化硅前驱体溶液旋涂到堵孔的aao基底上,旋涂转速为3000-3500转,旋涂时间为40-60秒。

27.进一步地,步骤(2)配置合成聚脲单体的水油相溶液具体方法为:配置1.0-1.8w/v%的聚乙烯亚胺(pei)水溶液,将1.2-2.16mg的50wt%的pei溶液溶解于55-65ml的去离子水中;之后配置0.3-0.8w/v%的2,4-二异氰酸甲苯酯(tdi),称取约0.18-0.48mg的tdi溶解于55-65ml的正己烷中,将配置好的两种溶液放在60℃的烘箱中。

28.进一步地,步骤(3)中将200-250μl的pei滴加到ms/aao膜表面,待其在60℃中将水分挥发至干;

29.步骤(4)中将160-200μl的tdi溶液滴加到含有pei聚合物链的ms/aao表面,两相之间的氨基与异氰酸酯在60℃的烘箱中发生界面聚合反应,反应时间为1min。

30.进一步地,所述pmsa复合膜夹在两室半电导池中测试其盐梯度能转换性能,测试过程将人造淡海水溶液置于两室电导池中,之后用皮安计来检测不同电阻下的离子传输电流。

31.进一步地,将pmsa复合膜夹在两室电导池中,采用ag/agcl电极片连接整个电路,皮安计作为检测设备监测电流的大小,其中电阻箱连接到整个电路中,采用皮安计来检测不同电阻条件下,电流的大小,根据以下公式计算能量密度:

[0032][0033]

其中,p为功率密度,i为渗透电流的绝对值,r为外加电阻大小,s为测试面积。

[0034]

本发明采用聚脲作为介孔氧化硅的防水保护层,采用界面超组装以及界面聚合双策略制备了一种pmsa复合膜,相对于ms/aao,其具有疏水的外表面,在水中具有非常好的稳

定性。另外,其在一定程度上减缓了离子的传输,因此可以增大pmsa复合膜的阳离子选择性,之后采用自制的两室电导池,以及电化学方法来表征pmsa复合膜的盐差能转换性能。

[0035]

本发明采取介孔氧化硅作为中间材料来构筑pmsa复合膜,主要原因是其不仅具有规整的纳米通道结构提供了丰富的离子传输通道,并且丰富的硅羟基赋予了复合膜丰富的负电荷,在离子传属领域具有广泛的应用价值。本发明采取aao作为复合膜的基底,有三个作用:(1)作为基底进一步旋涂制备介孔氧化硅纳米通道;(2)可以提供丰富的荷正电荷纳米尺寸的离子传输通道;(3)与氧化硅纳米通道构成了非对称的纳米通道,从而可以有效地抑制浓差极化现象。

[0036]

本发明采用自制两室电导池来进行跨膜离子传输,进而将存在于淡水与海水之间的盐差能转换为电能,在盐梯度能转换领域具有潜在的实际应用价值。

附图说明

[0037]

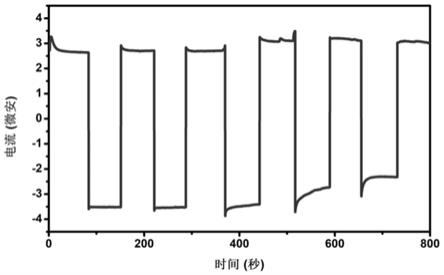

图1是pmsa复合膜离子传输的稳定性能图;

[0038]

图2是pga复合膜在不同浓度kcl下的离子传输性能图,其中,图2(a)是不同kcl浓度下的i-v曲线图;图2(b)是pmsa复合膜在不同浓度下的整流比图;(c)是pmsa复合膜在不同电解质浓度下的电导图;

[0039]

图3是本发明制备得到的pmsa复合膜的离子选择性性能图;

[0040]

图4是pmsa在不同浓差方向以及电压方向下的离子传输示意图;

[0041]

图5是pmsa复合膜与在不同浓度梯度构型下的盐差能捕获性能对比图,其中,图5(a)是pmsa复合膜在不同浓差方向下的i-v对比图;(b)是不同浓差方向下的在不同电阻条件下的电流密度对比图;(c)是pmsa复合膜在不同浓差方向下在不同电阻条件下的能量密度对比图;(d)是pmsa复合膜在不同浓差方向下最大能量密度对比图。

具体实施方式

[0042]

下面结合附图和具体实施例对本发明进行详细说明。

[0043]

实施例1

[0044]

通过电化学方法测试pmsa复合膜的离子传输性能,具体操作步骤如下所示:

[0045]

步骤一:首先是采用界面超组装方法在aao基底上生长一层有序的介孔氧化硅薄膜;

[0046]

(1)在制备ms之前,首先采用聚甲基丙烯酸甲酯对aao进行堵孔处理,具体方法是将2.5g的聚甲基丙烯酸甲酯(pmma)溶解到25ml的丙酮溶液中,40-45℃加热搅拌至溶解;

[0047]

(2)之后将聚甲基丙烯酸甲酯溶液旋涂到aao基底上,旋涂转速是3500转,旋涂时间为30秒;

[0048]

(3)旋涂后的pmma/aao膜在通风橱中干燥两个小时,之后在200℃的烘箱中6h,确保pmma能够渗透到aao孔内,从而起到堵孔的作用;

[0049]

(4)之后配制介孔氧化硅的前驱体溶液,首先制备预聚合的介孔氧化硅寡聚物,将2.08g的硅酸四乙酯加入到12g的无水乙醇和1.0g的去离子水和0.5g的0.2m盐酸混合溶液中,60℃下预聚合1h;

[0050]

(5)配制f127模板剂溶液:将0.9g的f127溶解到10g的无水乙醇中,超声分散溶解

至澄清;

[0051]

(6)将8g预聚合的硅酸四乙酯缓慢滴加到f127模板剂溶液中,室温下搅拌1h,得到最终的介孔氧化硅前驱体溶液;

[0052]

(7)之后,将200μl的介孔氧化硅前驱体溶液旋涂到堵孔的aao基底上,旋涂转速为3000转,旋涂时间为40秒;

[0053]

(8)之后在40摄氏度下蒸发诱导自组装24h,100℃下热聚合24h,便可得到最终的介孔氧化硅/氧化铝(ms/aao)复合膜;

[0054]

步骤二:之后配置合成聚脲单体的水油相溶液:首先是配置1.5w/v%的聚乙烯亚胺(pei)水溶液,将1.8mg的50wt%的pei溶液溶解于60ml的去离子水中;之后配置0.5w/v%的2,4-二异氰酸甲苯酯(tdi),称取约0.3mg的tdi溶解于60ml的正己烷中,将配置好的两种溶液放在60℃的烘箱中;

[0055]

步骤三:之后,首先将200μl的pei滴加到ms/aao膜表面,待其在60℃中将水分挥发至干;

[0056]

步骤四:之后,200μl的tdi溶液滴加到含有pei聚合物链的ms/aao表面,两相之间的氨基与异氰酸酯在60℃的烘箱中发生界面聚合反应,反应时间为1min,生成致密的聚脲薄膜;

[0057]

步骤五:便得到最终具有高机械性能的pmsa复合膜。

[0058]

步骤六:之后搭建离子传输设备:将pmsa复合膜夹在自制的两室电导池中,之后采用ag/agcl电极片连接整个电路,皮安计作为检测设备监测电流的大小,其中电阻箱连接到整个电路中,电解质溶液分别为0.5m以及0.01m的氯化钠,其中0.5m的氯化钠在聚脲一侧,采用皮安计来检测不同电阻条件下,电流的大小,其中外加电压值为0,进而根据以下公式来计算能量密度计算:

[0059][0060]

实施例2

[0061]

通过电化学方法测试pmsa复合膜的离子传输性能,具体操作步骤如下所示:

[0062]

步骤一:首先是采用界面超组装方法在aao基底上生长一层有序的介孔氧化硅薄膜;

[0063]

(1)在制备ms之前,首先采用聚甲基丙烯酸甲酯对aao进行堵孔处理,具体方法是将2.3g的聚甲基丙烯酸甲酯(pmma)溶解到23ml的丙酮溶液中,40-45℃加热搅拌至溶解;

[0064]

(2)之后将聚甲基丙烯酸甲酯溶液旋涂到aao基底上,旋涂转速是3000转,旋涂时间为35秒;

[0065]

(3)旋涂后的pmma/aao膜在通风橱中干燥两个小时,之后在200℃的烘箱中5h,确保pmma能够渗透到aao孔内,从而起到堵孔的作用;

[0066]

(4)之后配制介孔氧化硅的前驱体溶液,首先制备预聚合的介孔氧化硅寡聚物,将2.08g的硅酸四乙酯加入到12g的无水乙醇和1.0g的去离子水和0.5g的0.2m盐酸混合溶液中,60℃下预聚合1h;

[0067]

(5)配制f127模板剂溶液:将0.8g的f127溶解到9g的无水乙醇中,超声分散溶解至澄清;

[0068]

(6)将8g预聚合的硅酸四乙酯缓慢滴加到f127模板剂溶液中,室温下搅拌1h,得到最终的介孔氧化硅前驱体溶液;

[0069]

(7)之后,将200μl的介孔氧化硅前驱体溶液旋涂到堵孔的aao基底上,旋涂转速为3000转,旋涂时间为40秒;

[0070]

(8)之后在40摄氏度下蒸发诱导自组装24h,100℃下热聚合24h,便可得到最终的介孔氧化硅/氧化铝(ms/aao)复合膜;

[0071]

步骤二:之后配置合成聚脲单体的水油相溶液:首先是配置1.5w/v%的聚乙烯亚胺(pei)水溶液,将1.8mg的50wt%的pei溶液溶解于60ml的去离子水中;之后配置0.5w/v%的2,4-二异氰酸甲苯酯(tdi),称取约0.3mg的tdi溶解于60ml的正己烷中,将配置好的两种溶液放在60℃的烘箱中;

[0072]

步骤三:之后,首先将200μl的pei滴加到ms/aao膜表面,待其在60℃中将水分挥发至干;

[0073]

步骤四:之后,200μl的tdi溶液滴加到含有pei聚合物链的ms/aao表面,两相之间的氨基与异氰酸酯在60℃的烘箱中发生界面聚合反应,反应时间为1min,生成致密的聚脲薄膜;

[0074]

步骤五:便得到最终具有高机械性能的pmsa复合膜。

[0075]

步骤六:之后搭建离子传输设备:将pmsa复合膜夹在自制的两室电导池中,之后采用ag/agcl电极片连接整个电路,皮安计作为检测设备监测电流的大小,其中电阻箱连接到整个电路中,电解质溶液分别为1m以及0.01m的氯化钠,其中0.5m的氯化钠在聚脲一侧,采用皮安计来检测不同电阻条件下,电流的大小,其中外加电压值为0,进而根据公式计算能量密度。

[0076]

实施例3

[0077]

通过电化学方法测试pmsa复合膜的离子传输性能,具体操作步骤如下所示:

[0078]

步骤一:首先是采用界面超组装方法在aao基底上生长一层有序的介孔氧化硅薄膜;

[0079]

(1)在制备ms之前,首先采用聚甲基丙烯酸甲酯对aao进行堵孔处理,具体方法是将2.7g的聚甲基丙烯酸甲酯(pmma)溶解到27ml的丙酮溶液中,40-45℃加热搅拌至溶解;

[0080]

(2)之后将聚甲基丙烯酸甲酯溶液旋涂到aao基底上,旋涂转速是3500转,旋涂时间为30秒;

[0081]

(3)旋涂后的pmma/aao膜在通风橱中干燥两个小时,之后在200℃的烘箱中5h,确保pmma能够渗透到aao孔内,从而起到堵孔的作用;

[0082]

(4)之后配制介孔氧化硅的前驱体溶液,首先制备预聚合的介孔氧化硅寡聚物,将2.2g的硅酸四乙酯加入到12g的无水乙醇和1.0g的去离子水和0.5g的0.2m盐酸混合溶液中,60℃下预聚合1h;

[0083]

(5)配制f127模板剂溶液:将0.9g的f127溶解到10g的无水乙醇中,超声分散溶解至澄清;

[0084]

(6)将8g预聚合的硅酸四乙酯缓慢滴加到f127模板剂溶液中,室温下搅拌1h,得到最终的介孔氧化硅前驱体溶液;

[0085]

(7)之后,将200μl的介孔氧化硅前驱体溶液旋涂到堵孔的aao基底上,旋涂转速为

3000转,旋涂时间为40秒;

[0086]

(8)之后在40摄氏度下蒸发诱导自组装24h,100℃下热聚合24h,便可得到最终的介孔氧化硅/氧化铝(ms/aao)复合膜;

[0087]

步骤二:之后配置合成聚脲单体的水油相溶液:首先是配置1.5w/v%的聚乙烯亚胺(pei)水溶液,将1.8mg的50wt%的pei溶液溶解于60ml的去离子水中;之后配置0.5w/v%的2,4-二异氰酸甲苯酯(tdi),称取约0.3mg的tdi溶解于60ml的正己烷中,将配置好的两种溶液放在60℃的烘箱中;

[0088]

步骤三:之后,首先将200μl的pei滴加到ms/aao膜表面,待其在60℃中将水分挥发至干;

[0089]

步骤四:之后,200μl的tdi溶液滴加到含有pei聚合物链的ms/aao表面,两相之间的氨基与异氰酸酯在60℃的烘箱中发生界面聚合反应,反应时间为1min,生成致密的聚脲薄膜;

[0090]

步骤五:便得到最终具有高机械性能的pmsa复合膜。

[0091]

步骤六:之后搭建离子传输设备:将pmsa复合膜夹在自制的两室电导池中,之后采用ag/agcl电极片连接整个电路,皮安计作为检测设备监测电流的大小,其中电阻箱连接到整个电路中,电解质溶液分别为2m以及0.01m的氯化钠,其中0.5m的氯化钠在聚脲一侧,采用皮安计来检测不同电阻条件下,电流的大小,其中外加电压值为0,进而根据以下公式来计算能量密度计算:

[0092]

以下以实施例1为例,测试pmsa复合膜的性能

[0093]

图1为实施例1通过界面超组装以及界面聚合方法制备得到的pmsa复合膜的离子传输稳定性性能图。首先是将pmsa复合膜夹在自制的两室电导池中间,之后两端加入0.1mkcl溶液,分别施加不同方向的电势,之后测试不同电势方向的电流,可以看到经过不同循环的正负电势条件下,pmsa复合膜仍然可以保持非常好的电流稳定性能,这是由于pu的存在增加了pmsa复合膜的机械稳定性所导致的。

[0094]

图2为实施例1制备得到的pmsa复合膜的离子传输性能图,是其中图2(a)是pmsa复合膜在不同浓度kcl下的i-v曲线图,(b)是不同电解质浓度下的整流对比图,其中整流比是通过公式f=i

+1.4v

/i-1.4v

计算得到的。(c)是pmsa复合膜在不同浓度下的电导值,具体实施是在两室电导池中分别加入不同浓度的kcl溶液,之后测试不同浓度kcl下的i-v曲线,求算斜率,便可得到最终pmsa复合膜在不同浓度下的电导。

[0095]

pmsa复合膜的阳离子选择性测试

[0096]

将pmsa复合膜夹在两室电导池中,分别加入不同10-4

m的kcl和1m的kcl浓度的电解质溶液,之后在+2v与-2v电压下扫描i-v曲线。当pu一侧面临着1m的kcl的时候,在此浓差条件下,电解质溶液的传输主要是从聚脲一端到aao一端,在+2v的电压下产生电流主要是归因于钾离子的传输,-2v的电压下产生的电流归因于氯离子传输,如图3红色的曲线。可以看到+2v的电压远远高于-2v的电压,这说明相比较于氯离子,更多的钾离子从pu一侧传输到aao一侧,说明膜是阳离子选择性。当改变浓差的方向,此时+2v电压条件下主要是归因于氯离子的传输,-2v电压下归因于钾离子传输,由于-2v的电流远远高于+2v,也进一步说明pmsa复合膜整体呈现出非常好的阳离子选择性。其中图4描述了在不同浓差以及不同电压条件下离子传输示意图。

[0097]

pmsa复合膜的盐差能转换性能测试

[0098]

图5是pmsa复合膜的盐差能转换性能图。主要是在淡海水条件下进行测试pmsa复合膜的盐差能转换能力。分别在两种不同浓度构型下进行测试,一种是pu面对着海水(0.5mnacl),一种是aao面对着海水,分别记录了两种浓差情况下,pmsa复合膜盐差能转换性能。图5a是在两种浓差条件下的i-v图,可以看到当pu一侧面临着海水的时候,i-v具有更高的斜率,这说明在这种浓差下,可以产生更多的离子流动;图5b是对比了两种浓差下在不同外界电阻下的电流密度,与5a一致,pu一侧面对着海水的时候具有更高的电流密度;相应的图5c显示更高的能量密度也是当pu面临着海水的条件下取得的;图5d最终总结了,当pu面临着海水的时候pmsa复合膜可以取得最高的能量密度,具有最高的盐差能转换性能。

[0099]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1