一种综合步进铁芯叠片结构及积叠方法与流程

1.本发明属于铁芯叠片技术领域,具体涉及一种综合步进铁芯叠片结构及积叠方法。

背景技术:

2.在传统的铁芯叠装过程中,不论铁芯型号、体积的大小,铁芯叠片都采用相同的方式进行,即一层叠完再叠下一层,分层按照先后顺序依次叠片,然后后续铁芯还需要打开,拆卸上轭片,进行线包装配,然后再次装配上轭片。在叠片过程中需要对各个叠片上进行打孔,以便安装定位,大大增加了空载损耗;同时现有技术中的横向叠片方式,在安装线包后,还需要人工一片一叠再次将上轭片插回,严重影响回片的速度和质量。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的在于提供一种综合步进铁芯叠片结构及积叠方法,其目的是解决现有技术中在叠片过程中需要对各个叠片上进行打孔,以便安装定位,大大增加了空载损耗;同时现有技术中的横向叠片方式,在安装线包后,还需要人工一片一叠再次将上轭片插回,严重影响回片的速度和质量的问题。

4.本发明采取以下技术方案实现:

5.一种综合步进铁芯叠片结构及积叠方法,包括若干层硅钢片单元,每层所述硅钢片单元均包括n片相互间隔预积叠的硅钢片组,所述硅钢片组包括中柱、左边柱、右边柱、上辄片和下辄片,所述左边柱和右边柱设置在中柱左右两侧;所述上轭片和下轭片设置在中柱的上下两侧,所述中柱、左边柱、右边柱、上辄和下辄均接触连接;所述中柱的上下两端设有不对称的尖部,所述上辄片和下辄片与中柱连接处设置有与尖部相对应的缺口。

6.为优化上述技术方案,采取的具体措施还包括:

7.进一步地,所述上轭片设置有定位孔。

8.进一步地,所述上轭片按照纵向步进积叠的方式层层叠加,所述下轭片按照横向步进积叠的方式层层叠加,所述中柱上下两端的尖部分别间隔插接在上轭片和下轭片的缺口内。

9.进一步地,所述上轭片按照纵向步进方式设置的叠片间隔距离与下轭片按照横向步进方式设置的叠片间隔距离相等。

10.进一步地,所述中柱上端设置有第一尖部,所述第一尖部为对称结构,所述中柱下端设置有第二尖部,所述第二尖部为非对称结构,第一尖部和第二尖部相互远离的角均为角度相同的锐角。

11.进一步地,所述上轭片和下轭片均沿各个的长度方向扩展相等距离的宽度,包裹预积叠的硅钢片组垂直方向的出角。

12.进一步地,所述左边柱和右边柱沿竖直方向伸长设定距离,所述上辄片和下辄片沿水平方向缩短设定距离,形成无水平出角的硅钢片单元。

13.一种综合步进铁芯积叠方法,包括如下步骤:

14.以n片为一个循环,进行中柱、左边柱、右边柱、上轭片、以及下轭片的预积叠;

15.以预积叠的上轭片为定位基准,依次将预积叠的中柱、左边柱、右边柱和下轭片进行积叠;

16.以最下方形成的首层硅钢片组为基准,由下至上依次叠加尺寸逐级变大的预积叠的硅钢片组,直至中心层最大级硅钢片组;

17.以中心层最大级硅钢片组为对称中心,向上继续叠加尺寸逐级变小的硅钢片组,直至形成对称结构。

18.进一步地,以n片为一个循环,进行中柱、左边柱、右边柱、上轭片、以及下轭片的预积叠的具体过程为:

19.将中柱、左边柱、右边柱、上轭片、下轭片均沿各自的长度方向偏移错位l距离,使得左边柱、右边柱、上轭片、下轭片相互积叠处形成相互垂直的出角;

20.将左边柱和右边柱沿各自的长度方向缩短设定距离l,将上轭片和下轭片沿各自的长度方向伸长设定距离l,使得左边柱和右边柱的出角隐藏在对应的上轭片和下轭片之间;

21.所述设定距离l为

[0022][0023]

其中,l表示设定距离,n表示预积叠的刚硅片的数量,m表示每片刚硅片之间的偏移距离。

[0024]

本发明的有益效果:

[0025]

本发明一种综合步进铁芯叠片结构,对中柱结构进行改进设计,形成上下不对称结构,同时对上轭片采用纵向步进定位方式,下轭片采用横向步进定位方式,然后以上轭片为定位基准,依次进行中柱、左边柱、右边柱、下轭片的安装积叠,在保证了定位的准确性的同时,大大减少了刚硅片的打孔数量,减小了空载损耗。同时对于后期拆卸上轭片进行线包安装后,可以快速进行上轭片的回插,保证了回片质量。

[0026]

对上轭片和下轭片水平方向的同步加宽,使得预积叠的硅钢片组形成水平出角、垂直不出角的结构,无需对硅钢片的出角进行裁剪处理,避免了小的三角片产生磁化现象吸附在硅钢片表面,且大大减少了尖端放电的可能性。

附图说明

[0027]

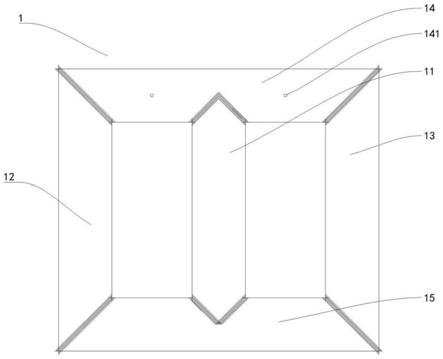

图1是本发明第一实施例一种综合步进铁芯叠片结构示意图。

[0028]

图2是本发明第二实施例一种综合步进铁芯叠片结构示意图。

[0029]

图3是本发明第三实施例一种综合步进铁芯叠片结构示意图。

[0030]

图4是本发明第一实施例一种综合步进铁芯叠片的硅钢片单元的结构示意图。

具体实施方式

[0031]

为了阐明本发明的技术方案和工作原理,下面结合附图于具体实施例对本发明作进一步详细描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术

特征之间可以任意组合形成新的实施例。

[0032]

第一实施例

[0033]

如图1所示,本发明实施例提供了一种综合步进铁芯叠片结构,包括若干层硅钢片单元a,每层硅钢片单元均包括n片相互间隔预积叠的硅钢片组,硅钢片组1包括中柱11、左边柱12、右边柱13、上辄片14和下辄片15,左边柱12和右边柱13设置在中柱11左右两侧;上轭片14和下轭片15设置在中柱11的上下两侧,中柱11、左边柱12、右边柱13、上辄片14和下辄片15均接触连接;

[0034]

每层硅钢片组1的中柱11和左边柱12之间,以及中柱11和右边柱13之间形成大小相等的放置线包的空间,上轭片14设置有定位孔141,该定位孔141用于与定位柱进行配合,便于将多片上轭片14同时插入定位,提高了插片安装效率。

[0035]

上轭片14按照纵向步进积叠的方式层层叠加,下轭片15按照横向步进积叠的方式层层叠加,上轭片14按照纵向步进方式设置的叠片间隔距离与下轭片15按照横向步进方式设置的叠片间隔距离相等,中柱11的上下两端设有不对称的尖部,上辄片14和下辄片15与中柱11连接处设置有与尖部相对应的缺口,中柱11上端设置有第一尖部111,第一尖部111为对称结构,中柱11下端设置有第二尖部112,第二尖部112为非对称结构,第一尖部111和第二尖部112相互远离的角均为角度相同的锐角。可以理解为:第一尖部111的结构为对称的三角型,第二尖部112为非对称的三角形结构,该结构的设置便于配合上轭片14采用纵向步进(即每层硅钢片单元a内的多片硅钢片在垂直方向进行设定距离的偏移)、下轭片15采用纵向步进(即每层硅钢片单元a内的多片硅钢片在水平方向进行设定距离的偏移)的组合,最终形成一个硅钢片单元a,对于采用纵向步进进行积叠的上轭片14可以进行多片同时积叠,提高了插片效率和插片质量,本实施方式中锐角为四十五度,因此第一尖部111形成等腰三角形,第二尖部112的非对称结构为一边短、一边长,可以便于配合下轭片15进行横向步进的积叠。

[0036]

第二实施例

[0037]

如图2所示,本实施例还提供了一种综合步进铁芯叠片结构,通过改变上轭片24和下轭片25之间的片宽,包裹左边柱22和右边柱23的竖直方向的出角,硅钢片组2包括中柱21、左边柱22、右边柱23、上辄片24和下辄片25,左边柱22和右边柱23设置在中柱21左右两侧;上轭片24和下轭片25设置在中柱21的上下两侧,中柱21、左边柱22、右边柱23、上辄片24和下辄片25均接触连接;每层硅钢片组的中柱21和左边柱22之间,以及中柱21和右边柱23之间形成大小相等的放置线包的空间,上轭片24设置有定位孔241,该定位孔241用于与定位柱进行配合,便于将多片上轭片24同时插入定位,提高了插片安装效率。

[0038]

其中上轭片24和下轭片25均沿各个的长度方向扩展相等距离的宽度,包裹预积叠的硅钢片组垂直方向的出角,可以理解为:本实施例中的上轭片24和下轭片25水平出角的部分更大,同时上轭片24和下轭片25的缺口大于对应连接的中柱21的第一尖部211和第二尖部212。

[0039]

第三实施例

[0040]

如图3所示,本实施例还提供了一种综合步进铁芯叠片结构,通过改变硅钢片组中各个硅钢片的距离将左边柱32、右边柱33的竖直方向的出角隐藏。硅钢片组3包括中柱31、左边柱32、右边柱33、上辄片34和下辄片35,左边柱32和右边柱33设置在中柱31左右两侧;

上轭片34和下轭片35设置在中柱31的上下两侧,中柱31、左边柱32、右边柱33、上辄片34和下辄片35均接触连接;每层硅钢片组3的中柱31和左边柱32之间,以及中柱31和右边柱33之间形成大小相等的放置线包的空间,上轭片34设置有定位孔341,该定位孔341用于与定位柱进行配合,便于将多片上轭片34同时插入定位,提高了插片安装效率。

[0041]

其中左边柱32和右边柱33沿竖直方向伸长设定距离,所述上辄片34和下辄片35沿水平方向缩短设定距离,形成无水平出角的硅钢片单元。可以理解为:通过改变硅钢片之间的叠片距离,水平方向延长上辄片34和下辄片35,竖直方向缩短左边柱32和右边柱33的距离,使得左边柱32和右边柱33的出角隐藏在对应的上轭片34和下轭片35之间。

[0042]

一种综合步进铁芯积叠方法,包括如下步骤:

[0043]

s1:以n片为一个循环,进行中柱、左边柱、右边柱、上轭片、以及下轭片的预积叠;

[0044]

具体为:将中柱、左边柱、右边柱、上轭片、下轭片均沿各自的长度方向偏移错位l距离,使得左边柱、右边柱、上轭片、下轭片相互积叠处形成相互垂直的出角;

[0045]

将左边柱和右边柱沿各自的长度方向缩短设定距离l,将上轭片和下轭片沿各自的长度方向伸长设定距离l,使得左边柱和右边柱的出角隐藏在对应的上轭片和下轭片之间;

[0046]

所述设定距离l为

[0047][0048]

其中,l表示设定距离,n表示预积叠的刚硅片的数量,m表示每片刚硅片之间的偏移距离。

[0049]

s2:以预积叠的上轭片为定位基准,依次将预积叠的中柱、左边柱、右边柱和下轭片进行积叠;

[0050]

s3:以最下方形成的首层硅钢片组为基准,由下至上依次叠加尺寸逐级变大的预积叠的硅钢片组,直至中心层最大级硅钢片组;

[0051]

s4:以中心层最大级硅钢片组为对称中心,向上继续叠加尺寸逐级变小的硅钢片组,直至形成对称结构。

[0052]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1