高附着率的电容器基膜及其制备装置的制作方法

1.本实用新型属于电容器基膜技术领域,特别涉及高附着率的电容器基膜及其制备装置。

背景技术:

2.电容器基膜指的是薄膜电容器用的能在其表面蒸镀一层极薄金属层的塑料薄膜;双向拉伸聚丙烯薄膜(bopp)一般为多层共挤薄膜,是由聚丙烯颗粒经共挤形成片材后,再经纵横两个方向的拉伸而制得;双向拉伸聚丙烯薄膜(bopp)具有耐热、耐化学腐蚀、质轻、绝缘性能优良和机械性能较好的特性,广泛作为电容器基膜使用。

3.现有的双向拉伸聚丙烯薄膜(bopp)表面一般比较光滑,这就导致在蒸镀时,其表面金属附着率往往都不高,影响后期金属化薄膜电容器的正常使用。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供了高附着率的电容器基膜及其制备装置,具体技术方案如下:

5.高附着率的电容器基膜,所述电容器基膜为2.8~3.8微米厚度的双向拉伸聚丙烯薄膜,所述电容器基膜表面凹设有不规则排布的纳米级微孔槽。

6.高附着率的电容器基膜制备装置,该装置用于对所述电容器基膜表面进行连续处理,以形成所述的纳米级微孔槽;

7.该装置包括一放卷辊,所述放卷辊用于放置成卷的电容器基膜,所述放卷辊水平放置;

8.一预热辊,所述预热辊用于调整电容器基膜表面温度,所述预热辊平行置于所述放卷辊一侧上方;

9.一电晕处理机构,所述电晕处理机构用于对电容器基膜表面进行电晕处理以形成所述的纳米级微孔槽,所述电晕处理机构位于所述预热辊偏离所述放卷辊的一侧;

10.一牵引辊,所述牵引辊用于牵引并张紧从所述电晕处理机构传输出来的电容器基膜,所述牵引辊位于所述电晕处理机构一侧上方;

11.一静电消除器,所述静电消除器用于消除从所述电晕处理机构传输出来的电容器基膜表面的静电,所述静电消除器平行设置于所述牵引辊一侧;

12.一收卷辊,所述收卷辊用于对所述静电消除器处理后的电容器基膜进行缠绕成卷,并对所述放卷辊上的电容器基膜持续牵引拉出,所述收卷辊与所述牵引辊横向平行设置。

13.进一步地,所述预热辊包括中空圆柱状结构的陶瓷辊体,所述陶瓷辊体外周面套接有硅胶辊套,所述陶瓷辊体两端面轴向连通对接有管形结构的辊轴;所述预热辊通过加热机构产生热量,所述加热机构包括内部灌注导热液的贮液罐,所述贮液罐外部套接有导热套,所述导热套通过电线连接有温控器,所述贮液罐两端通过导热管分别连通对接所述

辊轴,所述贮液罐内的导热液漫至所述陶瓷辊体内部容积的一半。

14.进一步地,所述电晕处理机构包括壳体,所述壳体顶端设置有电晕架,所述电晕架内设置有高频高压发生器,所述高频高压发生器底端连接有芒刺形结构的电极,所述电晕架上连通设置有臭氧抽风机,所述电极正下方设置有电晕辊,所述电晕辊两侧对称设置有夹压辊,两个所述夹压辊和所述电晕辊三者通过设置在所述壳体的底座上的升降调节支撑机构同步升降支撑。

15.进一步地,所述升降调节支撑机构包括支撑板,所述支撑板上相对间隔穿设有升降组件,两个所述升降组件之间设置有动力输入组件,所述动力输入组件位于所述支撑板下方,所述动力输入组件通过其两侧的传动组件与所述升降组件连接;

16.所述升降组件包括转动螺杆、固定块和第一齿轮,所述转动螺杆竖直穿过所述支撑板,并与所述支撑板通过螺纹配合连接,所述转动螺杆上下端分别通过轴承与安装在所述壳体侧壁上的固定块连接,所述转动螺杆下部轴向固定连接有所述第一齿轮,所述第一齿轮位于所述支撑板下方;

17.所述动力输入组件包括第一转轴、第二齿轮和支撑架,所述支撑架为门形结构,所述支撑架安装在所述壳体的底座上,所述第一转轴通过轴承竖直设置在所述支撑架顶面上,所述第一转轴的上部轴向固定连接有第二齿轮;

18.所述传动组件包括第二转轴、第三齿轮和第四齿轮,所述第二转轴通过轴承竖直安装在所述壳体的底座上,所述第二转轴中部轴向固定连接有所述第三齿轮,所述第二转轴上部轴向固定连接有所述第四齿轮,所述第四齿轮与对应的所述第一齿轮传动连接,所述第二齿轮与两侧的所述第三齿轮传动连接;

19.所述支撑板顶面中部通过第一支架水平安装有所述电晕辊,所述支撑板顶面两侧分别通过第二支架水平安装有所述夹压辊。

20.进一步地,所述壳体上设置有刻度指示组件,所述刻度指示组件包括标尺和指针,所述标尺竖直贴装在所述壳体侧壁上,所述指针水平对接在所述支撑板朝向所述标尺的端部,且所述指针与所述标尺可移动地指示对接。

21.进一步地,所述放卷辊、预热辊、夹压辊、电晕辊、牵引辊以及收卷辊彼此在空间上保持相互平行,且所述电容器基膜缠绕位于所述预热辊、电晕辊以及牵引辊之上,缠绕位于两个所述夹压辊之下。

22.本实用新型的有益效果是:

23.本实用新型对双向拉伸聚丙烯薄膜(bopp)表面进行电晕处理,以形成不规则排布的纳米级微孔槽,增加其表面粗糙度和表面积,提高其表面附着率,保证后期金属化薄膜的合格率。

附图说明

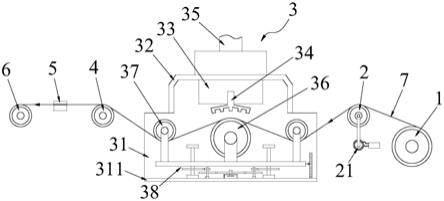

24.图1示出了本实用新型的高附着率的电容器基膜制备装置结构示意图;

25.图2示出了本实用新型中电晕处理机构的结构示意图;

26.图3示出了本实用新型中升降调节支撑机构的结构示意图;

27.图4示出了本实用新型中预热辊与加热机构结合的结构示意图;

28.图5示出了本实用新型中预热辊的结构侧视图;

29.图6示出了本实用新型的高附着率的电容器基膜局部结构示意图。

30.图中所示:1、放卷辊;2、预热辊;21、加热机构;211、贮液罐;212、导热管;213、加热套;214、温控器;215、电线;22、硅胶辊套;23、辊轴;24、陶瓷辊体;3、电晕处理机构;31、壳体;311、底座;32、电晕架;33、高频高压发生器;34、电极;35、臭氧抽风机;36、电晕辊;361、第一支架;37、夹压辊;371、第二支架;38、升降调节支撑机构;381、支撑板;382、升降组件;3821、转动螺杆;3822、固定块;3823、第一齿轮;383、动力输入组件;3831、第一转轴;3832、第二齿轮;3833、支撑架;384、传动组件;3841、第二转轴;3842、第三齿轮;3843、第四齿轮; 385、刻度指示组件;3851、标尺;3852、指针;4、牵引辊;5、静电消除器;6、收卷辊;7、电容器基膜;71、纳米级微孔槽。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.如图6所示,高附着率的电容器基膜,所述电容器基膜7为2.8~3.8微米厚度的双向拉伸聚丙烯薄膜,所述电容器基膜7表面凹设有不规则排布的纳米级微孔槽71。

33.通过上述技术方案,对双向拉伸聚丙烯薄膜(bopp)表面进行电晕处理,以形成不规则排布的纳米级微孔槽71,增加其表面粗糙度和表面积,提高其表面附着率,保证后期金属化薄膜的合格率。

34.如图1所示,高附着率的电容器基膜制备装置,该装置用于对所述电容器基膜7表面进行连续处理,以形成所述的纳米级微孔槽71;

35.该装置包括一放卷辊1,所述放卷辊1用于放置成卷的电容器基膜7,所述放卷辊1水平放置;

36.一预热辊2,所述预热辊2用于调整电容器基膜7表面温度,所述预热辊2平行置于所述放卷辊1一侧上方;

37.一电晕处理机构3,所述电晕处理机构3用于对电容器基膜7表面进行电晕处理以形成所述的纳米级微孔槽71,所述电晕处理机构3位于所述预热辊2偏离所述放卷辊1的一侧;

38.一牵引辊4,所述牵引辊4用于牵引并张紧从所述电晕处理机构3传输出来的电容器基膜7,所述牵引辊4位于所述电晕处理机构3一侧上方;

39.一静电消除器5,所述静电消除器5用于消除从所述电晕处理机构3传输出来的电容器基膜7表面的静电,所述静电消除器5平行设置于所述牵引辊4一侧;

40.一收卷辊6,所述收卷辊6用于对所述静电消除器5处理后的电容器基膜7进行缠绕成卷,并对所述放卷辊1上的电容器基膜7持续牵引拉出,所述收卷辊6与所述牵引辊4横向平行设置。

41.通过上述技术方案,预热辊2可以保证合理的电容器基膜7的膜面温度,防止过低的温度会使膜面的分子在极化和发生化学变化时基本能量不足,会造成膜面表面张力不足的问题;电晕处理机构3可以使电容器基膜7 表面产生化学和物理变化,形成不规则排布的纳米级微孔槽71;静电消除器5可以消除电晕处理时膜面产生的静电,防止后期影响金属化

薄膜电容器的正常使用。

42.如图4和5所示,所述预热辊2包括中空圆柱状结构的陶瓷辊体24,所述陶瓷辊体24外周面套接有硅胶辊套22,所述陶瓷辊体24两端面轴向连通对接有管形结构的辊轴23;所述预热辊2通过加热机构21产生热量,所述加热机构21包括内部灌注导热液的贮液罐211,所述贮液罐211外部套接有导热套212,所述导热套212通过电线215连接有温控器214,所述贮液罐211两端通过导热管212分别连通对接所述辊轴23,所述贮液罐211 内的导热液漫至所述陶瓷辊体24内部容积的一半。

43.通过上述技术方案,中空圆柱状结构的陶瓷辊体24与外部的加热机构 21配合,加热机构21内部的导热液会在陶瓷辊体24旋转产生的离心力作用下附着在陶瓷辊体24表面,使其表面受热均匀;在陶瓷辊体24外套设价格低廉的硅胶辊套22,可以延长陶瓷辊体24的使用寿命。

44.如图2所示,所述电晕处理机构3包括壳体31,所述壳体31顶端设置有电晕架32,所述电晕架32内设置有高频高压发生器33,所述高频高压发生器33底端连接有芒刺形结构的电极34,所述电晕架32上连通设置有臭氧抽风机35,所述电极34正下方设置有电晕辊36,所述电晕辊36两侧对称设置有夹压辊37,两个所述夹压辊37和所述电晕辊36三者通过设置在所述壳体31的底座311上的升降调节支撑机构38同步升降支撑。

45.通过上述技术方案,电晕辊36两侧夹压辊37可以增加电容器基膜7 在电晕辊36上的附着力;升降调节支撑机构38可以减少由于调节电晕辊 36和电极34之间的间隙而需要同步调节两侧夹压辊37的操作次数,提高工作效率。

46.如图2和3所示,所述升降调节支撑机构38包括支撑板381,所述支撑板381上相对间隔穿设有升降组件382,两个所述升降组件382之间设置有动力输入组件383,所述动力输入组件383位于所述支撑板381下方,所述动力输入组件383通过其两侧的传动组件384与所述升降组件382连接;

47.所述升降组件382包括转动螺杆3821、固定块3822和第一齿轮3823,所述转动螺杆3821竖直穿过所述支撑板381,并与所述支撑板381通过螺纹配合连接,所述转动螺杆3821上下端分别通过轴承与安装在所述壳体31 侧壁上的固定块3822连接,所述转动螺杆3821下部轴向固定连接有所述第一齿轮3823,所述第一齿轮3823位于所述支撑板381下方;

48.所述动力输入组件383包括第一转轴3831、第二齿轮3832和支撑架 3833,所述支撑架3833为门形结构,所述支撑架3833安装在所述壳体31 的底座311上,所述第一转轴3831通过轴承竖直设置在所述支撑架3833 顶面上,所述第一转轴3831的上部轴向固定连接有第二齿轮3832;

49.所述传动组件384包括第二转轴3841、第三齿轮3842和第四齿轮3843,所述第二转轴3841通过轴承竖直安装在所述壳体31的底座311上,所述第二转轴3841中部轴向固定连接有所述第三齿轮3842,所述第二转轴3841 上部轴向固定连接有所述第四齿轮3843,所述第四齿轮3843与对应的所述第一齿轮3823传动连接,所述第二齿轮3832与两侧的所述第三齿轮3842 传动连接;

50.所述支撑板381顶面中部通过第一支架361水平安装有所述电晕辊36,所述支撑板381顶面两侧分别通过第二支架371水平安装有所述夹压辊37。

51.通过上述技术方案,动力输入组件383经传动组件384与升降组件382 的齿轮传动

配合,可以缓慢匀速控制支撑板381的上升速度,这样就有利于调节电晕辊36和电极34之间本身就非常小的间隙。

52.如图2和3所示,所述壳体31上设置有刻度指示组件385,所述刻度指示组件385包括标尺3851和指针3852,所述标尺3851竖直贴装在所述壳体31侧壁上,所述指针3852水平对接在所述支撑板381朝向所述标尺 3851的端部,且所述指针3852与所述标尺3851可移动地指示对接。

53.通过上述技术方案,指针3852与标尺3851的配合,可以直观的把握支撑板381的上升高度,有利于准确调节电晕辊36和电极34之间的间隙。

54.如图2所示,所述放卷辊1、预热辊2、夹压辊37、电晕辊36、牵引辊4以及收卷辊6彼此在空间上保持相互平行,且所述电容器基膜7缠绕位于所述预热辊2、电晕辊36以及牵引辊4之上,缠绕位于两个所述夹压辊37之下。

55.通过上述技术方案,能够使得电容器基膜7在运行过程中保持平稳,不至于在电晕辊36上发生起皱和斜扯,保持得到均匀、足够的电晕量。

56.本实用新型在使用时,按照以下操作步骤实施:

57.s1:调整电晕辊36与电极34之间的间隙

58.首先,人工旋转第一转轴3831,通过第二齿轮3832、第三齿轮3842 以及第四齿轮3843的传动,带动第一齿轮3823匀速转动,致使转动螺杆 3821旋转驱动支撑板381纵向位移,从而调整好所述电晕辊36与电极34 之间的间隙,间隙保持在1.5~2.5毫米;

59.s2:升温预热辊2

60.首先,设定温控器214的温度数值,该温度设定在35~45℃,然后,启动加热套213对贮液罐211内的导热液进行加热升温;

61.s3:缠绕电容器基膜7

62.首先,将成卷的电容器基膜7轴向套设在放卷辊1上,然后,将电容器基膜7的引出端依次缠绕连接预热辊2、夹压辊37、电晕辊36以及牵引辊4,并穿过静电消除器5与插设在收卷辊6上的卷绕芯筒粘贴;

63.s4:电晕处理电容器基膜7

64.首先,同时启动高频高压发生器33、静电消除器5以及收卷辊6,然后,保持收卷辊6的收卷速度,电极34与电晕辊36共同对电容器基膜7 表面进行连续的电晕处理,根据生产需要,调整臭氧抽风机35的风门大小,并保持生产区域的空气相对湿度恒定,静电消除器5持续消除电容器基膜7 表面静电,并经收卷辊6持续收卷。

65.按照上述操作步骤实施,在电晕处理过程中,可以合理把握电晕辊36 与电极34之间的间隙,可以合理调节电容器基膜7表面的温度,可以消除电晕后膜面的静电;通过合理控制电晕产生的臭氧量以及保持生产区域的空气相对湿度恒定,更好地增加电容器基膜7的电晕处理效率。

66.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1