一种新型动力电池顶盖的制作方法

1.本实用新型涉及动力电池技术领域,具体为一种新型动力电池顶盖。

背景技术:

2.随着新能源汽车的普及,锂离子动力电池的需求愈发增大,动力电池顶盖作为锂离子电池中的一个不可或缺的关键结构件,其生产的自动化程度和生产成本不容忽视,现有动力电池顶盖中的正极铆接块和负极铆接块为五金注塑件,动力电池顶盖在装配前需先行对正极铆接块和负极铆接块进行注塑处理,使得产品实现全自动生产的难度加大且增加了注塑及人工成本,同时传统五金注塑时容易发生缺胶等情况,造成零件报废并增加了生产成本。

3.因此,如何对现有的动力电池顶盖进行结构上的变化,以降低产品实现全自动生产的难度及降低生产成本,仍然是本领域技术人员亟待解决的技术问题。

技术实现要素:

4.针对现有技术的不足,本实用新型主要提供一种新型动力电池顶盖,通过结构上的变化,以达到降低产品实现全自动生产的难度及降低生产成本的目的。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种新型动力电池顶盖,包括正极柱和负极柱,还包括下塑胶、顶盖片、第一密封圈和第二密封圈,所述顶盖片与下塑胶固定连接且紧贴下塑胶上方,所述正极柱从下塑胶底部左侧向上穿出顶盖片且与下塑胶固定连接,所述第一密封圈设置于下塑胶和顶盖片之间形成的腔体内且紧套于正极柱上,所述正极柱上同轴设置有正极上塑胶和正极铆接块,所述正极上塑胶固定于顶盖片上表面,所述正极铆接块固定于正极上塑胶上,所述负极柱从下塑胶底部右侧向上穿出顶盖片且与下塑胶固定连接,所述第二密封圈设置于下塑胶和顶盖片之间形成的腔体内且紧套于负极柱上,所述负极柱上轴向设置有负极上塑胶和负极铆接块,所述负极上塑胶固定于顶盖片上表面,所述负极铆接块固定于负极上塑胶上,所述顶盖片中心位置固定设置有防爆阀,所述防爆阀顶部固定设置有保护贴片。

7.进一步的,所述正极上塑胶为正方形且中心位置设置有用于正极柱穿过的第一圆孔。

8.进一步的,所述正极铆接块为正方形且中心位置设置有用于正极柱穿过的第二圆孔。

9.进一步的,所述正极上塑胶设置有用于定位正极铆接块的第一挡框。

10.进一步的,所述负极上塑胶为矩形且设置有用于负极柱穿过的第三圆孔,所述第三圆孔的圆心沿负极上塑胶的长边偏离中心3

‑

5mm。

11.进一步的,所述负极铆接块为矩形且设置有用于负极柱穿过的第四圆孔,所述第四圆孔的圆心沿负极铆接块的长边偏离中心的方向和距离与第三圆孔的圆心沿负极上塑胶的长边偏离中心的方向和距离相同。

12.进一步的,所述负极上塑胶设置有用于定位负极铆接块的第二挡框。

13.进一步的,所述顶盖片中心位置设置有腰形槽。

14.与现有技术相比,本实用新型的有益效果是:

15.1、本实用新型将现有技术的正极铆接件(五金注塑件)拆分为正极上塑胶和正极铆接块两个单独的零件,将负极铆接件(五金注塑件)拆分为负极上塑胶和负极铆接块两个单独的零件,使得正极铆接块和负极铆接块在生产流水线上就能快速有效的分别与正极上塑胶和负极上塑胶结合,而无需再在中途进行五金注塑,使得产品更容易实现全自动生产,提高生产效率,有效节约生产成本。

16.2、因正极铆接块和负极铆接块无需再五金注塑,故极大地的降低了生产成本,同时有效避免了传统五金注塑缺胶等情况造成整个产品的其他零件浪费,既降低了生产成本,又提高了生产良率。

附图说明

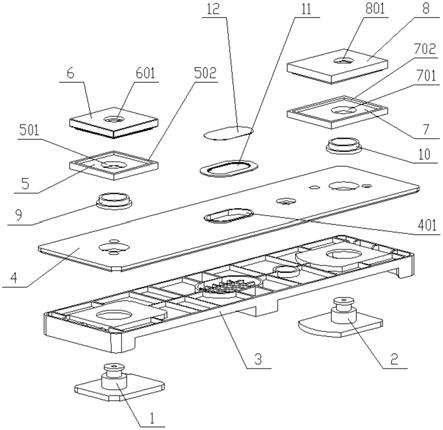

17.图1为本实用新型结构爆炸图;

18.图2为本实用新型结构立体图;

19.图3为本实用新型结构示意图;

20.图中:1

‑

正极柱,2

‑

负极柱,3

‑

下塑胶,4

‑

顶盖片,401

‑

腰形槽,5

‑

正极上塑胶,501

‑

第一圆孔,502

‑

第一挡框,6

‑

正极铆接块,601

‑

第二圆孔,7

‑

负极上塑胶,701

‑

第三圆孔,702

‑

第二挡框,8

‑

负极铆接块,801

‑

第四圆孔,9

‑

第一密封圈,10

‑

第二密封圈,11

‑

防爆阀,12

‑

保护贴片。

具体实施方式

21.下面结合附图和具体实施例对本实用新型进行详细说明。

22.请参阅图1

‑

图3,本实用新型提供的一种实施例:

23.一种新型动力电池顶盖,包括正极柱1、负极柱2、下塑胶3、顶盖片4、第一密封圈9和第二密封圈10,顶盖片4与下塑胶3固定连接且紧贴下塑胶3上方,正极柱1从下塑胶3底部左侧向上穿出顶盖片4且与下塑胶3固定连接,第一密封圈9设置于下塑胶3和顶盖片4之间形成的腔体内且紧套于正极柱1上,正极柱1上同轴设置有正极上塑胶5和正极铆接块6,正极上塑胶5固定于顶盖片4上表面,正极铆接块6固定于正极上塑胶5上,负极柱2从下塑胶3底部右侧向上穿出顶盖片4且与下塑胶3固定连接,第二密封圈10设置于下塑胶3和顶盖片4之间形成的腔体内且紧套于负极柱2上,负极柱2上轴向设置有负极上塑胶7和负极铆接块8,负极上塑胶7固定于顶盖片4上表面,负极铆接块8固定于负极上塑胶7上,顶盖片4中心位置固定设置有防爆阀11,防爆阀11顶部固定设置有保护贴片12,防止防爆阀11因受外力而破损。

24.正极上塑胶5为正方形且中心位置设置有用于正极柱1穿过的第一圆孔501,负极上塑胶7为矩形且设置有用于负极柱2穿过的第三圆孔701,第三圆孔的圆心沿负极上塑胶7的长边偏离中心3

‑

5mm,正极上塑胶5和负极上塑胶7外形上的差异以及第一圆孔501和第三圆孔701位置上的差异,可使工作人员快速有效的区分正极上塑胶5和负极上塑胶7,防止因拿错零件导致装配错误。

25.正极铆接块6为正方形且中心位置设置有用于正极柱1穿过的第二圆孔601,负极铆接块8为矩形且设置有用于负极柱2穿过的第四圆孔801,第四圆孔801的圆心沿负极铆接块8的长边偏离中心的方向和距离与第三圆孔701的圆心沿负极上塑胶7的长边偏离中心的方向和距离相同,正极铆接块6和负极铆接块8外形上的差异以及第二圆孔601和第四圆孔801位置上的差异,可使工作人员快速有效的区分正极铆接块6和负极铆接块8,防止因拿错零件导致装配错误。

26.正极上塑胶5设置有用于定位正极铆接块6的第一挡框502,使正极铆接块6快速正确就位于正极上塑胶5上。

27.负极上塑胶7设置有用于定位负极铆接块8的第二挡框702,使负极铆接块8快速正确就位于负极上塑胶7上。

28.顶盖片4中心位置设置有腰形槽401,当电池异常导致电池内压力急剧升高时,防爆阀11爆破,高压气体通过腰形槽401排出,从而避免电池发生爆炸。

29.本实用新型将现有技术的正极铆接件(五金注塑件)拆分为正极上塑胶和正极铆接块两个单独的零件,将负极铆接件(五金注塑件)拆分为负极上塑胶和负极铆接块两个单独的零件,使得正极铆接块和负极铆接块在生产流水线上就能快速有效的分别与正极上塑胶和负极上塑胶结合,而无需再在中途进行五金注塑,使得产品更容易实现全自动生产,提高生产效率,有效节约生产成本。

30.因正极铆接块和负极铆接块无需再五金注塑,故极大地的降低了生产成本,同时有效避免了传统五金注塑缺胶等情况造成整个产品的其他零件浪费,既降低了生产成本,又提高了生产良率。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1