晶圆级嵌入式硅片晶圆支撑扇出封装结构的制作方法

1.本实用新型涉及晶圆级嵌入式硅片晶圆支撑扇出封装结构,属于半导体领域。

背景技术:

2.晶圆级芯片封装wlp(wafer level package)和平板级芯片封装plp(panel level package),具有高产出、密集引脚、可重新布线(rdl)外扩引脚、小型化、薄型化、可靠性高等优点。

3.芯片含有线路的一面,称为正面,通过重新布线(rdl)、植球(bumping)等工艺实现连接和保护的功能;所对应的不含有线路称为背面。在wlp和plp的一部分结构中,为了避免裸芯片出现机械划伤、碰撞缺损、光电效应干扰等问题,以及为了更清晰地进行激光打码,需要在芯片背面即裸晶面添加一层胶层,简称背胶层,以取代传统封装中的塑封料的作用。但此层保护结构机械强度不足,无法起到保护封装结构的作用,与此同时wlp和plp封装结构多有散热性问题。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,本实用新型提供一种晶圆级嵌入式硅片晶圆支撑扇出封装结构,作业过程中有效解决圆片翘曲度问题,提供更好的机械强度支撑的封装工艺方法,在单颗芯片封装结构中提供背面保护,提供更好的散热需求,并可以根据客户的封装需求灵活定制封装厚度的新型封装结构。

5.技术方案:为解决上述技术问题,本实用新型的晶圆级嵌入式硅片晶圆支撑扇出封装结构,包括芯片,所述芯片正面设有第一压区和第二压区,所述芯片背面贴合有绝缘介质胶膜,在绝缘介质胶膜外粘合有支撑层,使用支撑层可有效降低重构晶圆的翘曲度。

6.作为优选,所述芯片正面形成金属走线层、薄膜介质层、金属电极和焊球凸点,芯片背面通过绝缘介质胶膜完全包裹。

7.作为优选,所述支撑层为支撑硅层。

8.作为优选,所述第一压区和第二压区上设有正极和负极,正极和负极分别通过金属走线层连接,两个金属走线层分别与焊球凸点连接,金属走线层和正负极通过薄膜介质层支撑。

9.作为优选,所述支撑层厚度为0

‑

40mm。

10.作为优选,所述绝缘介质胶膜包括底部和侧面,芯片位于底部和侧面形成的凹槽内,底部的厚度为0

‑

20mm。

11.作为优选,所述支撑层外设有金属层。

12.作为优选,所述金属层为cu、al、ti、ni、ag多种金属的单层或多层结构,或为ti/ni/ag叠层结构。

13.作为优选,所述金属层外设有背胶层。

14.作为优选,所述背胶层为液体环氧树脂涂布、液态或粉末态环氧树脂模压成型或

单层的环氧树脂树脂膜。

15.有益效果:本实用新型的晶圆级嵌入式硅片晶圆支撑扇出封装结构,通过在芯片外设有绝缘介质胶膜和支撑层,能够大大的减小芯片的翘曲度,而且由于在芯片外设有支撑硅层,支撑硅层能有效的对芯片散热,提供更好的散热需求,并可以根据客户的封装需求灵活定制封装厚度的新型封装结构;根据客户需求提供定制化的芯片封装厚度需求;产品背面有支撑硅保护,可以提供更好的散热效果,更高的机械支撑效果,更好的保护主体芯片。

附图说明

16.图1为来料晶圆的结构示意图。

17.图2为来料圆片划片槽后的结构示意图。

18.图3为单颗芯片的结构示意图。

19.图4为芯片倒装在载体圆片上的示意图。

20.图5为重构晶圆的示意图。

21.图6为设置支撑层的重构晶圆示意图。

22.图7为将载片圆片和临时键合膜从重构晶圆上剥离后的示意图。

23.图8为印刷电极后封装结构的示意图。

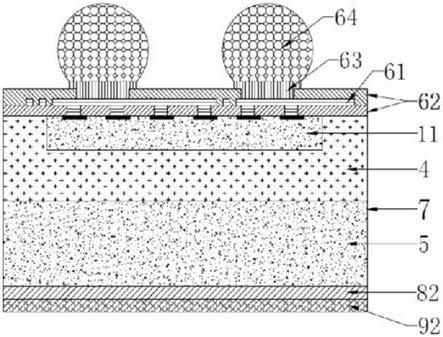

24.图9为带支撑硅的扇出芯片结构的示意图。

25.图10为磨除部分支撑硅的扇出芯片结构的示意图。

26.图11为磨除全部支撑硅的扇出芯片结构的示意图。

27.图12为磨除全部支撑硅和部分abf膜的扇出芯片结构的示意图。

28.图13为磨除全部支撑硅和全部abf膜的扇出芯片结构的示意图。

29.图14为磨除全部支撑硅、全部abf膜4和芯片11部分背面硅的扇出芯片结构的示意图。

30.图15为背面支撑硅扇出多芯片封装结构的示意图。

31.图16为具有金属层的结构示意图。

具体实施方式

32.下面结合附图对本实用新型作更进一步的说明。

33.如图11所示,本发明一种晶圆级嵌入式硅片晶圆支撑扇出封装结构,该结构包括芯片,芯片背面贴合有abf膜4,在所述的abf膜4后面粘合有一定厚度的支撑硅层5,支撑硅层5未经过磨片处理,芯片11正面有第一压区111和第二压区112,在所述第一压区111和第二压区112正面会通过光刻、显影、溅射、电镀等工艺,形成金属走线层61、薄膜介质层62、金属电极63和焊球凸点64,所述支撑层外设有金属层,金属层为cu、al、ti、ni、ag多种金属的单层或多层结构,或为ti/ni/ag叠层结构。所述金属层外设有背胶层,所述背胶层为液体环氧树脂涂布、液态或粉末态环氧树脂模压成型或单层的环氧树脂树脂膜,如图16所示。

34.参见图10,本发明一种硅片晶圆支撑扇出结构71,本结构包括芯片11,芯片背面贴合有abf膜4,abf膜4后面粘合有一定厚度的支撑硅层5,支撑硅层5经过部分磨片处理,芯片11正面有第一压区111和第二压区112,第一压区111和第二压区112正面会通过光刻、显影、

溅射、电镀等工艺,形成金属走线层61、薄膜介质层62、金属电极63和焊球凸点64。

35.参见图11,本发明一种硅片晶圆支撑扇出结构72,本结构包括芯片11,芯片背面贴合有abf膜4,所述的abf膜背后原有一层支撑硅层5被完全磨除,所述的芯片11正面有第一压区111和第二压区112,在第一压区111和第二压区112正面会通过光刻、显影、溅射、电镀等工艺,形成金属走线层61、薄膜介质层62、金属电极63和焊球凸点64。

36.参见图12,本发明一种硅片晶圆支撑扇出结构73,本结构包括芯片11,芯片背面贴合有abf膜4,所述的abf膜4经过磨片处理,所述所述的芯片11正面有第一压区111和第二压区112,在第一压区111和第二压区112正面会通过光刻、显影、溅射、电镀等工艺,形成金属走线层61、薄膜介质层62、金属电极63和焊球凸点64。

37.参见图13,本发明一种硅片晶圆支撑扇出结构74,本结构包括芯片11,所述的芯片11背面原有贴合的abf膜和支撑硅被完全磨除,所述所述的芯片11正面有压区111和压区112,在所述的压区111和压区112正面会通过光刻、显影、溅射、电镀等工艺,形成金属走线层61、薄膜介质层62、金属电极63和焊球凸点64。

38.参见图14,本发明一种硅片晶圆支撑扇出结构74,本结构包括芯片11,所述的芯片11背面原有贴合的abf膜和支撑硅被完全磨除且芯片11背面被经过磨片减薄处理,芯片11正面有压区111和压区112,在所述的第一压区111和第二压区112正面会通过光刻、显影、溅射、电镀等工艺,形成金属走线层61、薄膜介质层62、金属电极63和焊球凸点64。

39.本发明的硅片晶圆支撑扇出结构实现的过程如下:

40.步骤一:如图1

‑

2所示,将来料晶圆1磨片至指定厚度;

41.步骤二:如图3所示,将磨到指定厚度的来料圆片1沿着划片槽10切割成单颗,如芯片11和芯片12;

42.步骤三:在载片圆片3上贴上临时键合膜2,并使用倒装设备,将来料晶圆上的芯片逐个倒装在载体圆片3上,如图4所示;也可以将单颗或多颗芯片倒装在载体圆片3上,以实现多芯片带支撑硅的扇出结构(如图16所示);

43.步骤四:在载体圆片3使用压膜机将abf膜4压合在倒装后的芯片上,形成重构晶圆31,如图5所示;

44.步骤五:在重构晶圆31上设置支撑晶圆5,用于给整个结构提供机械支撑,为后续加工工艺提供便利,如图6所示;

45.步骤六:将载体晶圆3和临时键合膜2从重构晶圆31上剥离出来,如图7所示;

46.步骤七:重构晶圆31的芯片11上涂上光刻胶,用掩膜版进行光刻或激光工艺,开出图形开口,形成再钝化层;

47.步骤八:再次涂上光阻层,采用掩膜版进行光刻或激光工艺,开出金属层图形开口;

48.步骤九:在金属层图形开口内电镀,形成再布线金属层61或者金属电极63;

49.重复七和八步骤可实现多层金属结构,直至形成最终的金属电极63作为输入输出;

50.步骤十:在金属电极63上可以做焊球凸点64并回流(可选),焊点凸球64可以为锡基合金或纯锡焊料,如图8所示;

51.步骤十一:将重构晶圆31进行背面磨片至指定的厚度(可以选择多种磨片厚度,且

磨到不同的封装材料);

52.步骤十二:将重构晶圆31进行通过溅射或蒸镀长出金属层82,金属层为cu、al、ti、ni、ag等多种金属的单层或多层结构,可以为ti/ni/ag这种叠层结构;

53.步骤十三:完成金属层后,可以通过旋涂或贴膜的方式将背胶包覆在金属层表面,达到保护的效果。

54.步骤十四:对磨片完成后的重构晶圆进行单片切割,可以形成带支撑硅的背金扇出芯片结构、带支撑硅的背胶扇出芯片结构、带支撑硅的先背金在背胶扇出芯片结构、在abf膜上背金扇出芯片结构、在abf膜上先背金再背胶扇出芯片结构、在主体芯片上背金的扇出芯片结构、在主体芯片上先背金背胶的扇出芯片结构。

55.在步骤十一中,对磨片完成后的重构晶圆进行单片切割,可以形成带支撑硅的扇出芯片结构7(如图9所示)、磨除部分支撑硅的扇出芯片结构71(如图10所示)、磨除全部支撑硅的扇出芯片结构72(如图11所示)、磨除全部支撑硅和部分abf膜4的扇出芯片结构73(如图12所示)、磨除全部支撑硅和全部abf膜4的扇出芯片结构74(如图13所示)、磨除全部支撑硅、全部abf膜4和芯片11部分背面硅的扇出芯片结构75(如图14所示)。

56.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1