一种断路器动触头模块及动触头结构的制作方法

1.本实用新型涉及一种断路器动触头模块及动触头结构,属于电路保护领域。

背景技术:

2.塑壳断路器是一种用于低压配电网络的电路断路器,保护线路及设备免受过载、短路等故障的损害,同时也用于电动机的不频繁启动及过载、短路保护,从而保证电网及设备安全。

3.动触头结构作为断路器的重要组件,影响着断路器的开距、超程、终压力等关键性能指标。如图12所示,现有动触头结构,包括转轴、压簧、压板、压板安装轴、动触头、定位销、转动轴、压板限位轴、支架、垫片、卡簧。压簧安装于转轴圆柱槽内,压板与压簧上端连接;动触头中部由定位销实现两只触刀定位,尾部分别连接压板限位轴;动触头前端从转轴过孔穿出,尾端通过压板限位轴与压板连接;转动轴从触刀尾部圆孔穿过,且两端分别从垫片中心圆孔穿过;垫片安装于转轴椭圆形安装槽内,触刀能以垫片为枢轴进行翻转;卡簧安装于转动轴上卡槽内,防止垫片从转轴椭圆安装槽内脱出;支架一端安装于转动轴上,另一端通过螺钉紧固方式与基座连接,前述动触头结构组件能以支架孔为枢轴自由转动。

4.如前述,现有断路器动触头组件结构复杂,其在生产、质量控制及成本方面存在以下缺陷:

5.①

现有动触头结构可靠性稍有不足,如前述卡簧起到定位垫片的功能,如卡簧装配不到位,在使用过程中易造成卡簧脱落及垫片脱出转轴的现象,导致动触头失去转动枢轴,进而造成动触头功能失效。

6.②

如前述现有动触头结构涉及子件较多,装配工艺繁琐,极大的限制了断路器的生产效率。

7.③

如前述现有动触头结构,各相动触头均与同一转轴进行连接,因此针对不同极数要求的断路器,需要不同极数的转轴。这样就增加了转轴模具的数量,且转轴模具相对复杂,因此无论从模具开发还是后续生产管理上来说,均会增加断路器生产成本。

技术实现要素:

8.本实用新型要解决的技术问题是:现有断路器动触头组件结构复杂、可靠性低、生产成本高的问题。

9.为了解决上述问题,本实用新型的技术方案是提供了一种断路器动触头模块,其特征在于:包括动触头、动触头支座、转动销、第二支架、压杆和压簧,所述动触头的前端设在动触头支座内,动触头的尾端设有枢孔和压臂,动触头支座的两侧设置第一支架枢孔,底部设有压簧安装槽,所述压簧设在压簧安装槽内,压簧一端套在压杆上,压簧的另一端与动触头支座的另一端连接;

10.所述第二支架两侧设置第二支架枢孔,第二支架枢孔嵌套在第一支架枢孔内侧,动触头的枢孔嵌套在第二支架枢孔内侧,所述枢孔、第二支架枢孔、和第一支架枢孔通过转

动销连接,动触头能够以第一支架枢孔为枢轴自由转动,并在转动过程中通过压臂与压杆的一端接触改变压簧的形变量,第二支架能够以第一支架枢孔为枢轴自由转动。

11.优选地,所述动触头支座包括第一支架和罩壳,所述第一支架包括底板、设在底板两侧的挡板以及设在底板一端的弯板,第一支架枢孔设在挡板上;

12.所述罩壳包括挡壁和柱面槽,所述挡壁设在柱面槽的两侧,罩壳设在第一支架内,罩壳的挡壁和第一支架的挡板连接形成容纳动触头前端的槽,柱面槽和底板形成压簧安装槽。

13.优选地,所述压杆包括芯柱和压头,所述压头设在芯柱的一端,压头的顶端设置顶端斜面,压簧套在芯柱上,压簧的一端与压头连接,另一端连接弯板,动触头转动的过程中压臂与顶端斜面接触改变压簧的形变量。

14.优选地,所述挡壁的外侧设有耳形凸台,所述挡板上设有卡槽一,所述耳形凸台和卡槽一配合将罩壳卡在第一支架内。

15.优选地,所述动触头中间设有限位片,所述限位片为空心圆柱薄片,限位片套在转动销上,动触头转动过程中限位片与罩壳的挡壁共同实现动触头的轴向定位。

16.优选地,所述第二支架上设有与断路器基座连接的连接板,使得动触头能够以第二支架枢孔为枢轴自由转动。

17.一种断路器动触头结构,包括如上任意一项所述的一种断路器动触头模块,其特征在于:还包括转轴,所述转轴与动触头模块之间拼接连接形成两极以上动触头组件。

18.优选地,所述挡板的外侧设有凸出的卡板和条形凸台,所述转轴上对应位置设有卡槽二、凹槽以及供转动销穿过的圆槽,所述卡板卡在卡槽二内,条形凸台卡在凹槽内,转动销穿过圆槽使得第一支架与转轴嵌入式连接进而实现动触头模块与转轴的拼接。

19.优选地,所述卡板为三爪式卡板,所述卡槽二的形状大小以及深度与卡板对应。

20.与现有技术相比,本实用新型的有益效果是:

21.本实用新型取消了以垫片作转动枢轴的方案,从而避免了因装配问题带来的潜在失效风险;通过动触头结构的重新设计,优化了动触头模块的组装工艺,提高了动触头模块的生产效率;本实用新型不同极数的断路器共用一种转轴,减少了转轴的模具数量,大大降低了模具成本以及零部件管理成本。

附图说明

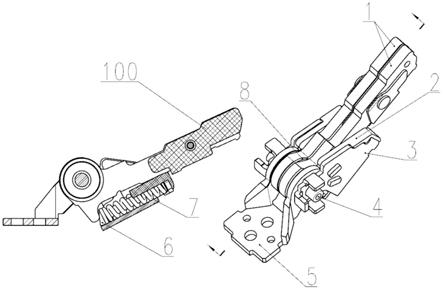

22.图1为本实用新型一种断路器动触头模块结构示意图;

23.图2为动触头结构示意图;

24.图3为罩壳结构示意图;

25.图4为第一支架结构示意图;

26.图5为转动销结构示意图;

27.图6为第二支架结构示意图;

28.图7为压头、压簧、限位片结构示意图;

29.图8为罩壳与第一支架装配示意图

30.图9为动触头组件结构示意图;

31.图10为转轴结构示意图;

32.图11为转轴与第一支架装配示意图;

33.图12为现有动触头结构示意图。

具体实施方式

34.为使本实用新型更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

35.如图1所示,本实用新型一种断路器动触头模块100包括动触头1、动触头支座、转动销4、第二支架5、压杆6和压簧7。动触头1的前端设在动触头支座内,如图2所示,动触头1的尾端加工有枢孔11和压臂12。

36.动触头支座包括第一支架3和罩壳2,如图4所示,第一支架3为对称结构,包括底板35、设在底板35两侧的挡板36以及设在底板35一端的弯板31,第一支架枢孔37加工在挡板36的顶部位置。

37.如图3所示,罩壳2为对称结构,包括挡壁23和柱面槽22,挡壁23设在柱面槽22的两侧。挡壁23的外侧设有耳形凸台21,挡板36上设有卡槽一32,耳形凸台21和卡槽一32配合将罩壳2卡在第一支架3内。罩壳2的挡壁23和第一支架3的挡板36连接形成容纳动触头1前端的槽,柱面槽22和底板35配合形成压簧安装槽231。罩壳2为塑料材质,且具备一定变形能力。

38.压杆6包括芯柱61和压头62,压头62设在芯柱61的一端,压头62的顶端设置顶端斜面621,压簧7套在芯柱61上,压簧7的端面与压头62连接,压簧7两端并紧磨平。压簧7和压杆6安装在压簧安装槽231内,压簧7的另一端与弯板31连接,动触头1转动的过程中压臂12与顶端斜面621接触改变压簧7的形变量。

39.顶端斜面621的设计,使得压簧7在压缩过程中,始终靠向第一支架3,防止罩壳2受压断裂。

40.第二支架5两侧加工第二支架枢孔51,第二支架枢孔51嵌套在第一支架枢孔37内侧,动触头1的枢孔11嵌套在第二支架枢孔51内侧,枢孔11、第二支架枢孔51、和第一支架枢孔37通过转动销4连接。

41.动触头1中间安装有限位片8,限位片8为空心圆柱薄片,限位片8套在转动销4上,动触头1转动过程中限位片8与罩壳2的挡壁23共同实现动触头1的轴向定位。

42.如图1-7动触头模块100组装过程:罩壳2的耳形凸台21卡入第一支架3的卡槽一32内,罩壳2与第一支架3实现嵌入式连接,柱面槽22与第一支架3的底板35形成压簧安装槽231。压杆6上芯柱61从压簧7中心过孔穿出,压头62与压簧7端面连接,将压杆6与压簧7同时置于压簧安装槽231,压簧7另一端面与第一支架3的弯板31连接。动触头1前端从第一支架3过槽穿出,尾端下部压臂12与压杆6上顶端斜面621连接。转动销4依次穿过第一支架枢孔37、第二支架枢孔51、动触头枢孔11与限位片8过孔。动触头1能以第一支架枢孔37为枢轴自由转动,并在转动过程中通过压臂12与压杆6的一端接触改变压簧7的形变量。第二支架5能以第一支架枢孔37为枢轴自由转动。限位片8与罩壳挡臂23实现动触头1的轴向定位。

43.如图9至11所示,本实用新型一种断路器动触头结构,包括如上所述的一种断路器动触头模块100和转轴9,转轴9与动触头模块100之间拼接连接形成两极以上动触头组件。

44.挡板36的外侧加工有凸出的卡板33和条形凸台34,转轴9上对应位置加工有卡槽二91、凹槽93以及供转动销4穿过的圆槽92。卡板33为三爪式卡板,卡槽二91的形状大小以

及深度与卡板33对应,卡板33卡在卡槽二91内,条形凸台34卡在凹槽93内,转动销4穿过圆槽92使得第一支架3与转轴9嵌入式连接进而实现动触头模块100与转轴9的拼接。

45.转轴9与动触头模块100的拼装连接方式,可根据用户需求组合为不同极数的动触头组件,图9所示分别为两极动触头组件、三极动触头组件、四极动触头组件。

46.第二支架5上设有与断路器基座连接的连接板53,连接板53上加工有螺纹孔52,通过螺钉紧固方式,将第二支架5固定在基座上,使得动触头结构能以第二支架枢孔51为枢轴自由转动。

47.本实用新型中动触头结构稳定可靠,零件数量较现有方案少,且零件结构简单,便于安装。动触头模块与转轴为拼装连接的设计方式,可根据断路器极数需要,选用对应数量的动触头模块及转轴,拼装形成所需要的动触头组件。在简化转轴结构的同时,减少了转轴的种类,较大程度上降低了断路器的生产成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1