碳基光泵浦半导体高能激光器及激光装置

1.本实用新型涉及光学设备技术领域,特别是涉及一种碳基光泵浦半导体高能激光器及激光装置。

背景技术:

2.高能激光器有着非常广泛的用途,碳基材料具有高热导率、高强度、高硬度特点,光泵浦半导体激光器(0psl)具有高增益,高吸收,激光波长范围广,芯片厚度薄等特点。

3.高能激光器发展面临的主要问题是废热的处理,为了更好的散热,需要更大的散热面积,通常将增益材料做成薄层型,高功率的板条激光器、盘片激光器是其典型的代表,但板条激光器、盘片激光器一般采用传统的掺杂晶体作为增益区,其增益系数低,对泵浦光的吸收系数也低,不得不使用较厚的晶体作为增益区,同时晶体的热导率通常不高,较厚的增益区意味着较高的热阻及较低的激光发射功率。因此,传统的板条激光器、盘片激光器激光发射功率受限,若要进一步的提高激光输出功率,需要将增益区的厚度做的更薄。

4.半导体激光器因其材料具有高增益,高吸收特性,激光器芯片厚度通常在微米量级。传统的边发射半导体激光器因光束质量不好,通常只用来做泵浦光源。面发射的半导体激光器具有圆形光斑。同时光泵浦垂直外腔面发射激光器 (optically pumped vertical external

‑

cavity surface emitting lasers, op

‑

vecsel)芯片厚度只有数微米,近几年出现的薄膜外腔面发射激光器(membraneexternal cavity surface

‑

emitting laser,mecsel)因去掉了布拉格反射镜(dbr),芯片厚度通常不到1微米,op

‑

vecsel或mecsel也统称光泵浦半导体激光器 (opsl)。

5.动辄数kw/cm2量级的阈值泵浦功率密度是opsl通往高功率方向的瓶颈, opsl工作时折合激光发射功率密度(激光发射功率与芯片工作区域面积的比值) 达数10kw/cm2,同时也伴随着相同量级功率密度的废热。废热会使增益区的温度升高,半导体材料的特性与温度密切相关,激光器的波长会随温度的上升以 0.3nm/k的速度红移。过高的温度还会使得半导体材料中电子浓度增高、运动速度变快,载流子寿命变短,激光器阈值提高,当温度超过600℃时,半导体材料容易在空气中氧化,通常半导体激光器芯片工作时温度不能超过300℃,因此在室温下工作的激光器芯片与环境温度的温差不能超过300k。目前报道出的较高功率的opsl处理这些废热的方式是:先用小尺寸的高热导材料(金刚石、sic、铜等)将芯片上的废热扩散,再利用水冷结构将废热带走。这种先扩散后带走的散热方式使得工作区域(泵浦光斑)面积越大,中心位置产生的废热越难得到扩散,泵浦光斑中心位置温度过高,从而限制了工作区域面积的大小,op

‑

vecsel报道出的最高功率为106w,其光斑直径只有1mm左右。

6.想要扩大薄层型增益材料激光器的工作区域面积,提升激光器的输出功率,则需要抛弃原有的先扩散再带走的散热方式,理想的情况是在垂直于薄层结构平面的方向上即可将废热带走,即采用一维散热的方式。具有一维散热能力的散热结构在激光器芯片工作区域面积扩大时不会对工作区域中心位置的温度产生过多的影响(当然,如果考虑到平行

于平面方向废热的扩散,散热结构的散热效果会更佳)。一维散热则要求冷却部件的负载热流密度与激光器工作区域产生的废热密度一致。

7.热的转移有三种方式:热辐射、热传导和热对流。这三种热转移方式中液体的热对流的散热能力最强。高效的冷却方式通常采用液体对流换热的方式转移废热。根据文献报道,高效的冷却方式中,微通道冷却最大负载热流密度可达 5kw/cm2,射流冲击冷却量大负载热密度可达10kw/cm2。这就要求,激光器工作时所产生的废热密度不能大于10kw/cm2。而现有的opsl激光器阈值泵浦光功率密度高达数kw/cm2,10kw/cm2热负载能力仅为激光器阈值功率密度的2

‑

5倍,因此现有的opsl在一维散热条件下工作,其效率将会非常低。想要实现opsl的一维散热则需要将激光器的废热密度降到10kw/cm2以下,将激光器阈值功率密度降到1kw/cm2以下。

8.在我们之前提交的专利中(申请号:202011263399.4),通过优化光泵浦半导体激光器(opsl)的芯片结构,将其阈值功率密度降低到100w/cm2量级,工作时废热密度可控制在10kw/cm2以下,与高效的射流冲击冷却方式最大负载热密度一致。

9.射流冲击冷却一般采用高速水流冲击的方式带走废热,高速水流具有非常强的冲击力和非常高的压力,对被冲击材料的强度、硬度要求很高,脆且薄的半导体材料芯片显然承受不了如此高的冲击力与压力。近些年,利用cvd(chemicalvapor deposition化学气相沉积)人工合成的金刚石、sic等碳基材料技术发展迅速,直径十多毫米的cvd金刚石已经商业化批量生产,sic单晶尺寸可以达到6

‑

8 英寸。以金刚石、sic为代表的碳基材料具有高硬度、高强度等特性,可以抵抗住射流冲击冷却方式的强大冲击力和压力。金刚石的热导率高达2000w/mk在所有已知物质中排名第一,是热导率最高的金属材料纯铜(400w/mk)的5倍,sic 热导率也有490w/mk的热导率,高于纯铜,碳基材料的高热导率特性可以快速的将芯片中的废热传导至冲击表面。

技术实现要素:

10.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种碳基光泵浦半导体高能激光器,能够提高激光器的散热能力,从而提高激光器的输出功率。

11.本实用新型还提出一种具有上述碳基光泵浦半导体高能激光器的激光装置。

12.根据本实用新型的第一方面实施例的碳基光泵浦半导体高能激光器,包括:

13.碳基材料基板,所述碳基材料基板的一面为工作面,另一面为导热面;

14.光泵浦半导体激光器芯片,所述光泵浦半导体激光器芯片设置在所述碳基材料基板的工作面,所述光泵浦半导体激光器芯片上设有增益区,所述增益区提供的能量增益至少占所述光泵浦半导体激光器芯片提供能量增益的95%;

15.冷却流体供给装置,所述冷却流体供给装置设置在所述碳基材料基板的导热面,以提供高速冲击的冷却流体对所述碳基材料基板进行导热降温。

16.根据本实用新型实施例的碳基光泵浦半导体高能激光器,至少具有如下有益效果:利用光泵浦半导体激光器的高增益、高吸收、厚度小等特性,结合碳基材料的高热导率、高硬度、高强度特性,以一维热散热和对流换热条件为理论依据,使得冷却流体与碳基材料基板的对流换热能力与光泵浦半导体高能激光器工作时增益区产生的废热密度相匹配,通

过扩大激光器芯片的工作区域面积,提高激光器的输出功率。

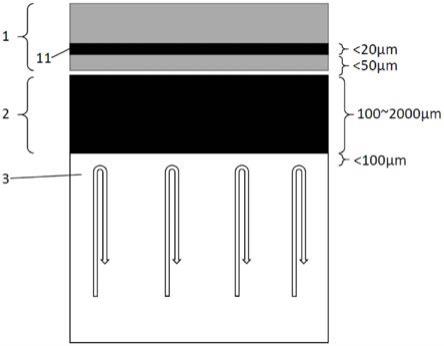

17.根据本实用新型的一些实施例,所述增益区的厚度不超过20μm。

18.根据本实用新型的一些实施例,所述增益区与所述碳基材料基板的距离不超过50μm。

19.根据本实用新型的一些实施例,所述碳基材料基板的厚度大于100μm,小于 2000μm。

20.根据本实用新型的一些实施例,所述冷却流体供给装置提供的冷却流体与所述碳基材料基板的导热面直接接触或最小距离不超过100μm。

21.根据本实用新型的一些实施例,所述冷却流体供给装置提供流速超过100m/s 的高速流体冲击所述碳基材料基板的导热面,以实施散热。

22.根据本实用新型的一些实施例,所述碳基材料基板的导热面设有微结构,以扩大所述碳基材料基板与所述冷却流体之间的热交换面积。

23.根据本实用新型的第二方面实施例的激光装置,包括激光装置主体和上述的碳基光泵浦半导体高能激光器。

24.根据本实用新型实施例的激光装置,至少具有如下有益效果:采用上述碳基材料与光泵浦半导体激光器芯片相结合的激光装置,使得冷却流体与碳基材料基板的对流换热能力与光泵浦半导体高能激光器工作时增益区产生的废热密度相匹配,通过扩大激光器芯片的工作区域面积,提高激光装置的输出功率。根据本实用新型的一些实施例,所述激光装置主体为所述碳基光泵浦半导体高能激光器提供超过2atm的大气压的工作环境。

25.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

26.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

27.图1为本实用新型实施例碳基光泵浦半导体高能激光器的结构示意图;

28.图2是碳基光泵浦半导体高能激光器的一个实施例结构示意图;

29.图3是光泵浦半导体激光器芯片的一个实施例结构示意图。

30.附图标记:

31.光泵浦半导体激光器芯片1、增益区11、布拉格反射镜12、芯片窗口层13、芯片表面反射膜14、增益区势垒112、量子阱111;

32.碳基材料基板2、冷却流体供给装置3、激光谐振腔4、谐振腔激光驻波5、输出偶合镜6、泵浦光7、泵浦光源8、准直系统9。

具体实施方式

33.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

34.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

35.在本实用新型的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

36.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

37.另外,本实用新型各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

38.如图1所示,根据本实用新型实施例的碳基光泵浦半导体高能激光器,包括:

39.碳基材料基板2,碳基材料基板2的一面为工作面,另一面为导热面;

40.光泵浦半导体激光器芯片1,光泵浦半导体激光器芯片1设置在碳基材料基板2的工作面,光泵浦半导体激光器芯片1上设有增益区11,增益区11提供的能量增益至少占光泵浦半导体激光器芯片1提供能量增益的95%;

41.冷却流体供给装置3,冷却流体供给装置3设置在碳基材料基板2的导热面,以提供高速冲击的冷却流体对碳基材料基板2进行导热降温。

42.参考图1到图3所示,利用光泵浦半导体激光器芯片1的高增益、高吸收、厚度小等特性,结合碳基材料基板2的高热导率、高硬度、高强度特性,以一维热散热和对流换热条件为理论依据,使得冷却流体与碳基材料基板2的对流换热能力与光泵浦半导体激光器芯片1工作时增益区11产生的废热密度相匹配。减小废热通过各层材料的厚度,降低增益区11与碳基材料基板2之间的热阻。利用碳基材料基板2的强度、高硬度特性通过提高冲击冷却流体速度获取更高的对流换热系数,以此来提高激光器的散热能力,通过扩大激光器芯片的工作区域面积,提高激光器的输出功率。

43.在本实用新型的一些实施例中,增益区11的厚度不超过20μm。

44.具体的,参考图1到图3所示,增益区11是光泵浦半导体激光器芯片1的核心,为激光器工作时激光谐振腔4内的激光提供增益,激光器芯片工作时产生的大部分废热也来源于增益区11。

45.光泵浦半导体激光器芯片1中,增益区11厚度比较薄,当设计激光器输出足够大时,工作区域直径远远大于增益区11厚度,此时光泵浦半导体激光器芯片1 侧面对废热的传导扩散相对于薄层平面来说是可以忽略的,热流方向为薄层平面的法线方向,此时的热传导可视为一维方向的热传导。

46.在本实用新型的散热结构中,增益区11平面指向碳基材料基板2和冷却流体供给装置3的冷却流体的方向为热传导方向,设此方向为坐标系z轴方向。设增益区11沿z轴方向边界分别为z0、z1,在增益区11取坐标为z

11

的位置,z0<z

11

<z1,z

11

位置处单位时间内传导

的废热负荷为z0至z

11

处产生的总废热功率

[0047][0048]

其中g(z)为增益区11微单元体积内产生的热量,δs为所计算微单元垂直于z 轴方向的面积。

[0049]

由于δs与z无关,可作为常量提到积分符号前面

[0050][0051]

z

11

处热流密度可表示为

[0052][0053]

若在增益区11产生的废热在z轴方向上均匀分布,则g(z)=g。则

[0054][0055]

由fourier定律

[0056][0057]

其中k表示材料热导率。计算出z

11

处沿轴方向的温度梯度

[0058][0059]

其中k

gain

表示增益区11材料的热导率,增益区z0处与z1处温度差为

[0060][0061]

其中增益区11的厚度

[0062]

d

gian

=(z1‑

z0)。

[0063]

增益区11分界面z1处的热流密度

[0064][0065]

增益区z0处与z1处温度差即增益区的内部温升还可以表示为

[0066][0067]

由此可见,在相同热负荷密度条件下,增益区11上下表面温度差与增益区 11厚度成正比。增益区11设计的越薄,则增益区11内外温差越小。在 q

gain

=10kw/cm2热负荷密度条件下,若增益区11材料热导率k

gain

=50w/mk,增益区11厚度d

gian

=20μm时,增益区11内部温升为20k,是可以接受的。若 d

gian

=200μm时,内部温升达200k,显然是难以接受的,因此本实用新型将增益区11厚度特征设置为不超过20μm。与之对比传统掺杂晶体激光器常用的yag晶体热导率仅为k

yag

=14w/mk,以10at.%yb

‑

yag晶体为例,其对泵浦光的吸收系数为11cm

‑1,想要获得90%泵浦光的吸收效率,晶体厚度需要达到4.2mm,即使让泵浦光往返10次穿过晶体(此时的光路会比较复杂),其厚度也需要达到 d

yag

=210μm,即便在1kw/cm2热负荷密度下,增益区11内部温升高达75k,同时较低的热负荷密度也意味着较低的激光输出功

率。因此具有高增益、高吸收且只有微米级厚度的半导体材料是增益材料的理想选择。

[0068]

在本实用新型的一些实施例中,增益区11与碳基材料基板2的距离不超过 50μm。

[0069]

具体的,参考2和图3所示,激光器工作产生的废热从增益区11传导出来后,沿着z轴向碳基材料基板2及冷却流体供给装置3方向传导。还需要经过各种功能层材料,如作为激光器谐振腔腔镜的布拉格反射镜(dbr)、光泵浦半导体激光器芯片1与碳基材料基板2焊接所形成的焊料层等,这些功能层可能作为光泵浦半导体激光器芯片1的一部分(如dbr),也可能是独立存在的(如焊料层)。在一维散热近似条件下,设废热传导经过n层不同的材料传导至冷却流体,第i层材料的厚度和热导率分别为d

i

和k

i

,由fourier定律可得每层材料前后两面之间的温差δt

i

满足公式

[0070][0071]

r

i

=d

i

/k

i

定义为该层材料的热阻,热阻与材料的厚度d成正比,与材料的热导率k成反比。由于热传导过程中的能量守恒(在一维散热假定的前提下,忽略废热沿平行于平面方向上的扩散),如果两层介质热阻相同,则介质前后接触面温差也相同,可视为二者的导热能力相同。每层结构两个接触面之间的温差为热密度与热阻的乘积。要降低激光器工作时增益区11的温升,则需要降低材料的热阻。由温度的连续性可得,增益区11分界面z1处与第n层材料后表面之间的温度差

[0072][0073]

总热阻r为各层材料热阻之和,降低增益区11温升则只需降低材料的总热阻,一是选择用热导率高的材料,二是减小材料的厚度。在功能层中,材料的选择是非常有限的,则需要尽可能薄的材料。因此,本实用新型将特征设置为增益区11 与平板型碳基材料之间的距离设置为不超过50μm,以此减小增益区11到碳基材料基板2之间的热阻。

[0074]

在本实用新型的一些实施例中,碳基材料基板2的厚度大于100μm,小于 2000μm。

[0075]

具体的,碳基材料基板2作为散热的核心部件,在本实用新型中起着非常关键的作用。高能功率激光器具有很高的废热密度,需要用到射流冲击冷却方式,一般采用高速水流冲击散热,高速水流具有非常强的冲击力和非常高的压强,碳基材料具有高硬度的特性,金刚石和sic是在已知材料中硬度分别排名第一和第二。高硬度的碳基材料不会被高速水流形成的“水刀”切开。

[0076]

射流冲击会产生非常高的压力,薄层材料的抗压力强度与其厚度平方成正比,过薄的碳基材料基板2不足以承受射流冲击所带来的冲击力,本实用新型将碳基材料基板2的厚度特征设置为大于100μm。碳基材料基板2具有非常高的热导率,金刚石的热导率可达2000w/(mk),是导热性能最好的金属纯铜的5倍。在相同热阻设置下,金刚石厚度可以设计成纯铜的5倍,同时金刚石力学性能远好于纯铜,因此采用碳基材料基板2的抗冲击能力比采用金属铜的抗冲击能力高近2个数量级。

[0077]

过厚的碳基材料基板2会产生过大的热阻,在碳基材料基板2中,根据一维散热理论,在10kw/cm2的热负荷密度条件下,即便是热导率最高的金刚石在 1000μm厚平板两侧的温差也达21k,考虑到热负荷密度可能小于10kw/cm2,本实用新型将碳基材料厚度设置为小

于2000μm。

[0078]

碳基材料基板2在本实用新型中也起储热与匀热的作用。采用较厚的碳基材料基板2可以储存更多的热能,使得增益区11升温变慢,可以有效阻止瞬时废热密度过大(如激光器突然失谐时)导致激光器芯片高温受损。增益区11废热密度可能分布不均匀,高热导率的碳基材料基板2会将局部高密度的热扩散到四周,使得增益区11热分布更趋于均匀。这一点在增益区11材料为量子点或量子线结构时效果会更加明显。

[0079]

在本实用新型的一些实施例中,冷却流体供给装置3提供的冷却流体与碳基材料基板2的导热面直接接触或最小距离不超过100μm。

[0080]

冷却流体供给装置3提供的冷却流体与碳基材料基板2的导热面直接接触,如果基材料基板2的导热面增加其他的拓展层,如增加扩大接触面积的微结构,其拓展层的厚度不超过100μm。因为材料的热导率不会太高,在50

‑

500w/(m k) 之间,在一维热传导条件下材料的导热性能决定了这个间隔不能超过100μm。

[0081]

在本实用新型的一些实施例中,冷却流体供给装置3提供流速超过100m/s 的高速流体冲击碳基材料基板2的导热面,以实施散热。

[0082]

碳基材料基板2与冷却流体之间采用对流换热的方式进行热交换。描述对流传热量大小或热量传递速率的是牛顿冷却定律,其表达式为

[0083]

q=haδt

c

[0084]

其中q为传热功率,h为换热系数,a为热交换面积,δt

c

为对流换热温差。

[0085]

若利用碳基材料基板2的与冷却流体的接触面为平面,则a=s,s为计算区域内热传导方向法平面切面面积。负载热密度

[0086][0087]

要想获得较高的负载热密度,可通过提高散热结构工作时的换热系数h值。

[0088]

换热系数h是与冷却流体流速正相关的一个物理量,现有的高压水枪,能够喷射出高达1000m/s的高速水流,采用如此高速水流冲击碳基材料表面时,换热系数h也会变得相当高。

[0089]

在本实用新型的一些实施例中,碳基材料基板2的导热面设有微结构,以扩大碳基材料基板2与冷却流体之间的热交换面积。

[0090]

根据牛顿冷却定律,a为热交换面积,通过在碳基材料基板2的导热面设计或增加微结构,可以增大热交换面积,使得a/s>1,以此来提高散热结构的散热能力。

[0091]

本实用新型还公开了一种具有上述碳基光泵浦半导体高能激光器制成的激光装置,包括激光装置主体和上述的碳基光泵浦半导体高能激光器。

[0092]

通过采用上述碳基光泵浦半导体高能激光器制成的激光装置,提高了激光装置的散热能力,从而能够提高激光装置的输出功率上限。

[0093]

在本实用新型的一些实施例中,激光装置主体为碳基光泵浦半导体高能激光器提供超过2atm的大气压的工作环境。

[0094]

在标准大气压条件下,纯水的结冰点温度为0℃,沸点温度为100℃,因此δt<100k。但在高压条件下,水的沸点温度增加,如在2atm气压环境下,水的沸点达119℃,在10atm气压环境下,水的沸点达179℃。因此碳基光泵浦半导体高能激光器在高压环境下工

作,可以提高δt值从而获得更高的负载热密度。

[0095]

下面以一个具体的实施例进行说明,参照图2和图3所示:

[0096]

增益区11设置一组连续4个in

0.17

ga

0.83

as材料量子阱111,阱宽lw=8nm,相邻量子阱之间间隔6nm,激光发射波长为980nm;增益区垒材料为gaas,增益区 11总厚度设计为厚度为25个半波长(λ/2n),厚度为3.477μm,小于本实用新型特征所述的20μm。光泵浦半导体激光器芯片1在增益区11后方生长了对980nm 发射激光波长反射率高达99.99%的布拉格反射镜12,采用28.5对gaas与aias 半导体材料生长而成,其厚度为4.320微米。光泵浦半导体激光器芯片1表面镀如表1所示反射膜14,该膜层对光泵浦半导体激光器芯片1内部正射入空气的 980nm波长激光反射率为87%,使得增益区11在反射膜14与布拉格反射镜12之间形成法布里

‑

帕罗腔(fb腔)激光器工作时腔内激光光强是外腔光强的7.7倍。

[0097]

表1芯片表面反射膜14采用六层介质膜的排列顺序及折射率

[0098]

序号材料厚度(nm)折射率1al2o31511.6212tio21282.3003sio21691.4514tio21282.3005sio21691.4516tio21282300

[0099]

模拟计算取量子阱材料增益系数g0=2000cm

‑1,透明载流子浓度n0=1.7

×ꢀ

10

18

cm

‑3,载流子在量子阱中的单分子复合系数a=1.0

×

107s

‑1,双分子复合系数 b=1.0

×

10

‑

10

cm3s

‑1,俄歇复合系数c=6.0

×

10

‑

30

cm6s

‑1,激光在外腔中往返传输的损耗因子t

loss

=99%,通过模拟计算,在耦合输出镜2的反射率r2=98.5%时,阈值功率密度为i

th

=407w/cm2;若耦合输出镜2的反射率r2=96%,阈值功率密度为i

th

=554w/cm2。表1结构所示反射膜14对入射角为30度的808nm从空气入射芯片的泵浦光反射率仅为0.5%。泵浦光在芯片中的吸收系数α=13000cm

‑1,厚达 3.477μm的增益区对入射泵浦光的吸收率高达99%,泵浦光的总吸收率η

abs

=98.5%。 808nm泵浦光输出激发980nm泵浦光的量子效率为η

q

=82.4%。损耗因子t

loss

为99%。耦合输出镜反射率为96%,损耗因子t

loss

=99%,布拉格反射镜反射率r

dbr

=99.99%时的激光器耦合输出效率η

out

=79%,可计算出激光在耦合输出镜反射率为96%时的斜效率η

slop

=0.645。设泵浦光除转化为激光以外的能量均在增益区转化为废热 (实际情况会低于该值)。则该激光器工作时在芯片上的折合激光输出功率密度 i

laser

及废热密度q与泵浦功率密度i

pump

满足以下表达式:

[0100]

i

laser

=(i

punp

‑

i

th

)η

slop

[0101]

q=i

pump

‑

i

laser

[0102]

以耦合输出镜反射率为96%为例子计算,在废热密度q=10kw/cm2的情况下,泵浦功率密度可达i

pump

=27kw/cm2,折合激光输出功率密度为i

laser

=17kw/cm2,激光器光光转化效率约为63%。若散热结构在半负载条件下工作,即q=5000w/cm2,泵浦功率密度i

pump

=13kw/cm2,激光输出功率为i

laser

=8kw/cm2,光光转化效率约为61%。

[0103]

在废热密度q=10kw/cm2的情况下,增益区11厚度为3.477μm,增益区11主要材料为gaas,其热导率k

gain

=24w/mk,可计算出增益区11内部温升δt0=7.24k,dbr厚度为4.320

μm,其热导率k

dbr

=61w/mk,可计算出dbr温升δt1=7.08k,光泵浦半导体激光器芯片1与碳基材料基板2利用铟焊键合,铟焊厚度为10μm,热导率k

in

=84w/mk,可计算出铟焊产生的温升为δt2=11.9k。碳基材料基板2采用0.5mm厚的金刚石片,热导率k

d

=2000w/mk,可计算出金刚石产生的温升为δt2=25k。则增益区11内部到金刚石水冷冲击表面的温差为δt=δt0+δt1+δt2+δt3=51.2k。

[0104]

若工作时金刚石水冷冲击表面的温度为120℃(约为水在2atm压力下的沸点),则增益区11温度约为170℃。光泵浦半导体激光器芯片1在此温度下是可以正常工作的。

[0105]

用接近冰点的水(0℃)进行冲击冷却,则对流换热温差δt

c

=120k。在水流直接冲击金刚石表面的情况下,热交换面积a=s,q=10kw/cm2的热负荷所需要达到的换热系数h为8.3

×

105w/km2,可用提高冲击水流速度的方法获取。若加入增大散热面积的微结构,使得a=5s,则换热系数h只需要达到1.6

×

105w/km2,这个指示是很容易达到的。

[0106]

在本实施例的计算中,热传导均采用的一维近似,在一维近似条件下,没有考虑热向平板结构平面方向上的扩散,因此增大激光器工作区域面积,即增加泵浦光斑直径时,增益区11的温升不会超过模拟计算值,可以通过增大泵浦光斑大小来获得更高能量的激光输出。在8

×

103w/cm2的激光输出条件下,直径为13mm 的光斑即可获得超过10000w的激光输出。

[0107]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0108]

尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1