功率模块的制作方法

1.本技术涉及半导体领域,尤其涉及一种功率模块。

背景技术:

2.功率模块是将功率电力电子器件按一定的功能组合后再灌封形成的一个模块,例如芯片封装结构。芯片一般通过引线(铝线)键合的方式与基板实现电气连接。然而,应用于大功率场景的碳化硅芯片在工作时会产生大量的热,其对封装的散热能力要求高,传统的引线键合方式并不能满足碳化硅芯片的散热要求。

技术实现要素:

3.有鉴于此,有必要提供一种解决上述技术问题的功率模块。

4.本技术提供一种功率模块,包括基板、多个芯片、引线框架、壳体以及封装胶。所述多个芯片间隔设置于所述基板上,所述引线框架设置于所述多个芯片和所述基板上并电连接所述多个芯片和所述基板,所述壳体设置于所述基板上并与所述基板合围形成收容腔,所述多个芯片和所述基板收容于所述收容腔中,所述封装胶填充于所述收容腔中并包覆所述多个芯片和所述引线框架。

5.在一些实施方式中,每个芯片包括相对设置的第一表面和第二表面,所述芯片的第一表面通过第一焊锡层焊接于所述基板,所述引线框架通过第二焊锡层焊接于所述芯片的第二表面,所述第二焊锡层的熔点低于所述第一焊锡层的熔点。

6.在一些实施方式中,所述引线框架包括相互连接的多个第一连接部和第二连接部,每个第一连接部通过所述第二焊锡层焊接于相应芯片的第二表面,所述第二连接部通过所述第二焊锡层焊接于所述基板上。

7.在一些实施方式中,所述引线框架还包括多个第三连接部,每个第一连接部和所述第二连接部为l形,每个第三连接部为“一”字形,每个第三连接部连接相应的第一连接部和所述第二连接部。

8.在一些实施方式中,所述功率模块还包括热敏电阻、针型端子和主端子,所述热敏电阻通过所述第一焊锡层焊接于所述基板上,所述针型端子和所述主端子分别通过所述第二焊锡层焊接于所述基板上,所述针型端子通过引线键合于相应的芯片上,且所述封装胶还包覆所述热敏电阻、所述针型端子的部分以及所述主端子位于所述壳体中的部分。

9.在一些实施方式中,所述基板、所述引线框架、所述针型端子和所述主端子的表面均设有镀层。

10.在一些实施方式中,所述基板上的镀层的厚度大于0.02μm,所述引线框架、所述针型端子以及所述主端子上的镀层的厚度均大于0.2μm。

11.在一些实施方式中,所述基板包括基材层、第一导电层和第二导电层,所述第一导电层和所述第二导电层分别设置于所述基材层相对的两个表面上。

12.在一些实施方式中,所述功率模块还包括盖板,所述盖板设置于所述壳体远离所

述基板的一端并封盖所述收容腔。

13.在一些实施方式中,所述盖板与所述壳体相接触的位置处以及所述壳体与所述基板相接触的位置处均设置有密封胶,以密封所述收容腔。

14.本技术实施方式提供的功率模块,通过引线框架实现芯片与基板的电连接,且所述引线框架与多个芯片均相接,使得在一个芯片工作发热时,其热量可通过所述引线框架传递至其余的芯片上,实现均热,进而提高该工作芯片的散热效果。

附图说明

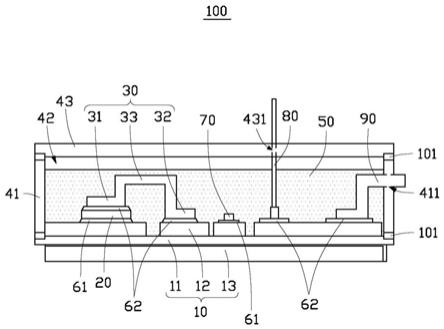

15.图1是本技术一实施方式提供的功率模块的结构示意图。

16.主要元件符号说明

17.功率模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

18.基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

19.芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

20.壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

21.封装胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

22.基材层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

23.第一导电层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

24.第二导电层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

25.第一焊锡层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

26.热敏电阻

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

27.第二焊锡层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

28.第一连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

29.第二连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

30.第三连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

31.针型端子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

32.主端子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

33.收容腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

34.盖板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

35.密封胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

36.安装孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411

37.通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

431

38.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

39.下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

40.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的

技术人员通常理解的含义相同。本文中在说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

41.请参阅图1,本技术一实施方式提供一种功率模块100,包括基板10、多个芯片20、引线框架30、壳体41以及封装胶50。

42.所述基板10为电路板。所述基板10包括基材层11、第一导电层12和第二导电层13。所述第一导电层12和所述第二导电层13分别设置于所述基材层11相对的两个表面上。所述基材层11的材质可包括陶瓷、玻璃、半导体以及聚合物中的一种或多种。本实施方式中,所述基材层11的材质为陶瓷。所述第一导电层12和所述第二导电层13的材质可以包括金属或其他导电材料。本实施方式中,所述第一导电层12和所述第二导电层13的材质为铜。所述第一导电层12包括间隔设置的多个焊盘。

43.所述多个芯片20间隔设置于所述基板10上。具体的,所述多个芯片20设置于所述第一导电层12上相应的焊盘上。每个芯片20包括面向所述基板10的第一表面和背离所述基板10的第二表面。所述芯片20的第一表面通过第一焊锡层61焊接于第一导电层12相应的焊盘上。本实施方式中,所述芯片20为碳化硅芯片。

44.在一些实施方式中,所述功率模块100还包括热敏电阻70。所述热敏电阻70通过第一焊锡层61焊接于第一导电层12相应的焊盘上,以实现与所述第一导电层12的电连接。

45.所述引线框架30设置于所述多个芯片20和所述基板10上,并电连接所述多个芯片20和所述基板10。所述引线框架30包括的多个第一连接部31、第二连接部32和多个第三连接部33。每个第一连接部31和所述第二连接部32均大致为l形,每个第三连接部33大致为“一”字形。每个第一连接部31通过相应的第三连接部33与所述第二连接部32相连接。每个第一连接部31设置于相应的芯片20上,并通过第二焊锡层62焊接于相应芯片20的第二表面上。所述第二连接部32通过第二焊锡层62焊接于第一导电层12相应的位置处上。所述引线框架30由导电材料制成,本实施方式中,所述引线框架30由铜(例如c1020铜材)制成。所述芯片20通过所述引线框架30实现与所述基板10的电连接。本实施方式中,所述多个第一连接部31、所述第二连接部32和所述多个第三连接部33一体成型。在其他实施方式中,所述多个第一连接部31、所述第二连接部32和所述多个第三连接部33还可单独成型后再组装形成所述引线框架30。

46.所述第一焊锡层61和所述第二焊锡层62的材质均为焊锡,其中所述第二焊锡层62的熔点低于所述第一焊锡层61的熔点。

47.在一些实施方式中,所述功率模块100还包括针型端子(pin端子)80和主端子90。所述针型端子80和所述主端子90分别通过第二焊锡层62焊接于第一导电层12相应的位置处上,以实现与所述基板10的电连接。所述针型端子80通过引线(铝丝或铜丝)键合于相应的芯片20上,以实现所述针型端子80与相应芯片20的电连接。所述主端子90包括p端子、n端子和输出端子。本实施方式中,所述针型端子80由铜(例如c1020铜材)制成。

48.所述壳体41具有相对设置的两个开口以及连通所述两个开口的空腔。所述壳体41设置于所述基板10的基材层11上,并与所述基材层11合围形成一收容腔42。所述壳体41开设有与所述收容腔42相连通的安装孔411。所述第一导电层12、所述引线框架30、所述热敏电阻70、所述针型端子80和所述主端子90收容于所述收容腔42中,且所述主端子90穿过所述安装孔411伸出所述壳体41外。所述安装孔411的数量为三个,p端子、n端子和输出端子分

别从相应的安装孔411伸出所述壳体41外。所述壳体41由绝缘材料制成。

49.所述封装胶50填充于所述收容腔42中,并包覆所述多个芯片20、所述引线框架30、所述热敏电阻70、所述针型端子80的部分以及所述主端子90位于所述壳体41中的部分。本实施方式中,所述封装胶50的材质为环氧树脂。

50.在一些实施方式中,所述功率模块100还包括盖板43。所述盖板43设置于所述壳体41远离所述基板10的一端,并封盖所述收容腔42。所述盖板43开设有通孔431,用于供所述针型端子80伸出。所述盖板43由绝缘材料制成。

51.在一些实施方式中,所述盖板43与所述壳体41相接触的位置处以及所述壳体41与所述基材层11相接触的位置处均设置有密封胶101,以密封所述收容腔42。

52.在一些实施方式中,所述基板10、所述引线框架30、所述针型端子80和所述主端子90均进行了表面处理。该表面处理步骤包括先进行镀镍处理,然后进行镀银或镀金处理。在所述基板10上形成的镀层的厚度大于0.02μm,在所述引线框架30、所述针型端子80以及所述主端子90上形成的镀层的厚度均大于0.2μm。

53.本技术实施方式提供的功率模块100,通过引线框架30实现芯片20与基板10的电连接,且所述引线框架30与多个芯片20均相接,使得在一个芯片20工作发热时,其热量可通过所述引线框架30传递至其余的芯片20上,实现均热,进而提高该工作芯片的散热效果。另外,所述引线框架30由铜制成,相较引线键合方式中的铝线,其散热效果更好。

54.本技术另一实施方式还提供上述功率模块的封装方法,其包括以下步骤:

55.s201,提供基板,所述基板包括多个焊盘;

56.s202,在所述多个焊盘的上印刷锡膏形成第一焊锡层;

57.s203,将多个芯片和热敏电阻贴装于相应的第一焊锡层上;

58.s204,通过第一次回流焊接,将所述多个芯片和热敏电阻通过相应的第一焊锡层接于相应的焊盘上,其中,所述热敏电阻通过相应的第一焊锡层与所述基板电连接;

59.s205,将引线键合于针型端子和相应的芯片上;

60.s206,在引线框架的底部、主端子的底部以及针型端子的底部分别涂覆锡膏形成第二焊锡层,其中,所述第二焊锡层的熔点低于所述第一焊锡层的熔点;

61.s207,将所述引线框架贴装于多个芯片上,将所述主端子和所述针型端子分别贴装于所述基板相应的位置处;

62.s208,通过第二次回流焊接,将所述引线框架通过相应的第二焊锡层焊接于多个芯片上,将所述主端子和所述针型端子通过相应的第二焊接层焊接于所述基板相应的位置处,其中,所述多个芯片通过所述引线框架与所述基板电连接,所述主端子和所述针型端子分别通过相应的第二焊接层与所述基板电连接;

63.s209,将经过第二次回流焊接后的产品装入壳体中,其中,所述壳体与所述基板合围形成一收容腔,所述多个芯片、所述引线框架、所述热敏电阻、所述针型端子以及所述主端子收容于所述收容腔中,所述主端子的一端通过壳体上的安装孔伸出壳体外;

64.s210,向所述壳体内注入熔融的环氧树脂形成封装胶,所述封装胶包覆所述多个芯片、所述引线框架、所述热敏电阻、所述针型端子的部分以及所述主端子位于所述壳体中的部分;

65.s211,将盖板盖设于壳体上并封盖所述收容腔,所述针型端子的一端通过盖板上

的通孔伸出所述壳体外。

66.在一些实施方式中,步骤s203中使用自动贴片机将多个芯片和热敏电阻贴装于相应的第一焊锡层上;步骤s205中使用键合机将引线键合于针型端子和相应的芯片上;步骤s207中使用贴装定位夹具将所述引线框架贴装于多个芯片上,并将所述主端子和所述针型端子分别贴装于所述基板相应的位置处。

67.在一些实施方式,所述封装方法还包括以下步骤:对所述基板、所述引线框架、所述针型端子和所述主端子进行表面处理,形成镀层。该表面处理步骤包括先进行镀镍处理,然后进行镀银或镀金处理。其中,在所述基板上形成的镀层的厚度大于0.02μm,在所述引线框架、所述针型端子以及所述主端子上形成的镀层的厚度均大于0.2μm。

68.在一些实施方式中,步骤s202包括:提供钢网,所述钢网开设有多个开窗;将所述钢网覆盖到基板上并固定,所述多个开窗与所述基板的多个焊盘一一对应;通过所述钢网向所述多个焊盘印刷锡膏形成第一焊锡层;印刷完成后将所述钢网取出。

69.在一些实施方式中,所述钢网通过激光加工成型,且所述钢网进行了防焊珠处理。

70.在一些实施方式中,“通过所述钢网向所述多个焊盘印刷锡膏形成第一焊锡层”的步骤包括:将锡膏放置于所述钢网上;按压钢网,保证钢网和基板之间无缝隙;采用刮刀将锡膏通过开窗印刷到焊盘上形成第一焊锡层。

71.在一些实施方式中,印刷完成后,使用镊子将钢网取出。

72.在一些实施方式中,第一次回流焊接和第二次回流焊接均在回流炉中进行,步骤s204和步骤s207均包括以下步骤:将贴装完成后的产品放置于回流炉内,按照设定的回流曲线进入轨道,锡膏通过升温、保温、再流焊接、冷却四个阶段进行熔化焊接。其中,回流炉的工作流程为:首先抽真空,然后在回流炉里充入氮气以保证一个氮气环境,随后加热以使锡膏熔化,然后在焊锡熔化前几秒(例如5~10秒)打开甲酸出口,然后在锡膏熔化后抽真空以排出熔化后锡膏里面的气体从而避免产生空洞,然后在预设时间后抽真空结束并关闭甲酸出口,最后充入氮气并降温使得贴装元件焊接至相应的待焊接元件上。步骤s204中,贴装完成后的产品为贴装有多个芯片和热敏电阻的产品,其中多个芯片和热敏电阻为贴装元件,基板为待焊接元件。步骤s207中,贴装完成后的产品为贴装有引线框架、主端子和针型端子的产品,其中引线框架、主端子和针型端子为贴装元件,芯片和基板为待焊接元件。

73.在一些实施方式中,步骤s206中,锡膏可通过钢网印刷方式或点胶方式涂覆于所述引线框架的底部、主端子的底部以及针型端子的底部。

74.在一些实施方式中,步骤s210中,且在注入熔融的环氧树脂时,对壳体内抽真空,以进行脱泡;且熔融的环氧树脂在常压状态下注入所述壳体内,以避免因冲击所述引线框架和所述引线而导致的连接不可靠。进一步地,熔融的环氧树脂的注入口避开所述引线框架和所述引线所在位置,且注入速度不可过快,以进一步避免注入的环氧树脂冲击所述引线框架和所述引线。

75.在一些实施方式中,所述封装方法还包括:对经过第一次回流焊接后的产品使用超声波清洗设备进行清洗,对经过第二次回流焊接后的产品使用等离子清洗机进行清洗,并对清洗后的产品进行焊接质量的检验。

76.本技术实施方式提供的封装方法,工艺简单、可操作性强、装配效率高,适用于通过引线框架实现芯片与基板电连接的功率模块的封装。

77.以上所揭露的仅为本技术较佳实施方式而已,当然不能以此来限定本技术,因此依本技术所作的等同变化,仍属本技术所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1