一种单刀直板型熔丝混合型熔断器的制作方法

1.本实用新型涉及电路保护装置技术领域,尤其涉及一种单刀直板型熔丝混合型熔断器。

背景技术:

2.熔断器是利用金属导体作为熔体串联于电路中,当过载或短路电流通过熔体时,因其自身发热而熔断,从而分断电路的一种电器。熔断器结构简单,使用方便,在低压民用配电系统中是起安全保护作用的一种电器,熔断器广泛应用于电网保护和用电设备保护,当电网或用电设备发生短路故障或过载时,可自动切断电路,避免电器设备损坏,防止事故蔓延。

3.民用市场对大能量分断的需求日益激烈,传统熔丝类熔断器虽然能满足其保护特性,但温升和体积不能满足客户的需求,分断能力有限,无法分断大能量电路。目前市场上也存在一些混合型熔断器,但是这类混合型熔断器,工艺过于繁琐,成本过高,不利于大范围的推广应用,因此需要一种既能满足市场需求成本低工艺简单的混合型熔断器。

技术实现要素:

4.有鉴于此,为了解决民用市场中现有熔断器分断能力有限的问题,本实用新型的实施例提供了一种单刀直板型熔丝混合型熔断器。

5.本实用新型的实施例提供一种单刀直板型熔丝混合型熔断器,包括中空结构的绝缘外壳、固定于所述绝缘外壳内部的开断铜排、设置于所述开断铜排上方的开断栅片、与所述开断栅片连接的气体发生装置、以及熔丝;

6.所述开断铜排上设有沟槽,所述开断栅片下部设有开断刀片,所述开断刀片位于所述沟槽的上方,所述绝缘外壳的底部设有灭弧室,所述熔丝设置于所述灭弧室内,所述熔丝两端分别通过导线连接所述开断铜排两端,在短路或过载时所述气体发生装置推动所述开断栅片向下运动,所述开断刀片切断所述沟槽,使电流转移至所述熔丝,所述熔丝起弧形成高于系统电压的过压,使所述开断铜排上的电流下降直至过零。

7.进一步地,所述沟槽的下方设有导向槽,所述导向槽上部设有阶梯状的扩大口,所述开断刀片切断所述沟槽时使所述沟槽断口处的边缘部分弯折偏向所述扩大口内。

8.进一步地,所述导向槽的下部设有用于阻挡所述开断刀片向下运动的锥形狭缝。

9.进一步地,所述导向槽的下方还设有避让槽。

10.进一步地,所述开断刀片的底部设有v形的尖刃,所述尖刃与所述沟槽的上表面相抵。

11.进一步地,所述熔丝上设有多个空槽。

12.进一步地,所述导线为导电片,所述导电片分别固定于所述绝缘外壳的相对侧壁,每一所述导电片上端连接所述开断铜排的一端、另一端连接所述熔丝。

13.进一步地,所述熔丝的底部铺设有石英砂。

14.本实用新型的实施例提供的技术方案带来的有益效果是:本实用新型的一种单刀直板型熔丝混合型熔断器,在电路短路或过载时,开断栅片切断开断铜排的同时,电路中的电流通过导线转移至熔丝上,通过熔丝起弧形成高于系统电压的过电压,使所述开断铜排上的电流归零,分断能力强,响应速度快,还具有结构简单、使用方便、成本低廉的优点,满足民用市场对大能量分断的需求。

附图说明

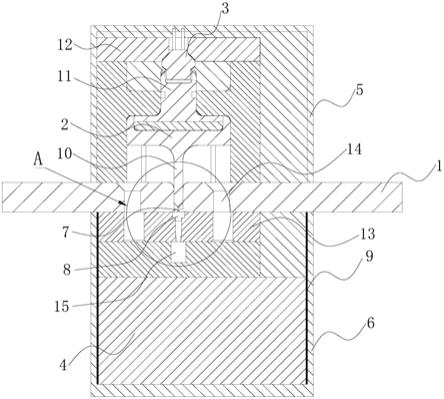

15.图1是本实用新型一种单刀直板型熔丝混合型熔断器的剖示图;

16.图2是图1中a处的局部放大图。

17.图中:1

‑

开断铜排、2

‑

开断栅片、3

‑

气体发生装置、4

‑

熔丝、5

‑

上壳体、6

‑

下壳体、7

‑

沟槽、8

‑

导向槽、9

‑

导线、10

‑

开断刀片、11

‑

活塞、12

‑

压盖、13

‑

支撑块、14

‑

螺纹孔、15

‑

避让槽、16

‑

尖刃、17

‑

扩大口、18

‑

锥形狭缝。

具体实施方式

18.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地描述。

19.请参考图1,本实用新型的实施例提供了一种单刀直板型熔丝混合型熔断器,包括中空结构的绝缘外壳、固定于所述绝缘外壳内部的开断铜排1、设置于所述开断铜排1上方的开断栅片2、与所述开断栅片2连接的气体发生装置3、以及熔丝4。

20.具体的,所述绝缘外壳为矩形中空壳体,由上壳体5和下壳体6组成,所述上壳体5和所述下壳体6均为腔体结构,所述上壳体5和所述下壳体6上下扣合并固定连接。

21.所述开断铜排1为直板状,整体电阻较小,流通能力强。所述开断铜排1支撑于所述下壳体6的上端口处,且所述上壳体5将所述开断铜排1压紧。另外,所述开断铜排1上还设有多个螺纹孔14,所述螺纹孔14的下方设有支撑所述开断铜排1的支撑块13,在所述螺纹孔14处设置紧固螺钉,通过所述紧固螺钉连接所述支撑块13,从而将所述开断铜排1稳定固定。一般的所述开断铜排1的两端延伸出所述绝缘外壳接入被保护的主电路。

22.所述开断铜排1上设有沟槽7,所述沟槽7设置于所述开断铜排1的中部,所述沟槽7具体为沿着所述开断铜排1宽度方向的条形槽,所述沟槽7由所述开断铜排1的上表面向下凹陷。优选的,所述开断铜排1为一体化加工成型,其中所述沟槽7为使用数控加工技术在所述开断铜排1表面加工一定深度的应力槽,使所述沟槽7更容易被切断。

23.所述开断栅片2设置于所述开断铜排1的正上方,所述开断栅片2容置于所述上壳体5的内腔内,这里所述开断栅片2近似为t形,由上部的圆柱体主体和下部的片状开断刀片10组成,所述开断栅片2的上部被约束于圆柱形内腔内,仅能沿着竖直方向运动。

24.所述开断刀片10位于所述沟槽7的上方,所述开断刀片10在竖直方向上对准所述沟槽7。这里所述开断刀片10的底部设有v形的尖刃16,所述开断刀片10直接插入所述沟槽7之内,使所述尖刃16与所述沟槽7的上表面相抵,这样一方面可以使所述开断刀片10与所述沟槽7准确对齐,另一方面减少所述开断栅片10的运动距离,更快的切断所述沟槽7。

25.另外,请参考图2,所述沟槽7的下方设有导向槽8,所述导向槽8上部设有阶梯状的扩大口17,所述开断刀片10切断所述沟槽7时使所述沟槽7断口处的铜排部分弯折偏向所述

扩大口17内,这样所述扩大口17提供所述沟槽7被切断后的边缘地方的容置空间,避免被所述开断刀片10挤压,阻碍所述开断刀片10下移。

26.进一步的,所述导向槽8的下部设有用于阻挡所述开断刀片10向下运动的锥形狭缝18,所述锥形狭缝18的宽度小于所述开断刀片10的厚度,所述锥形狭缝18的宽度且自上到下宽度逐渐减小,这样可以对切断所述沟槽7后的开断刀片10起到阻挡作用,用以限制所述开断刀片10的下移距离,同时还可以防止所述开断栅片2在下移时上部直接撞击到所述开断器铜排1上表面从而使所述开断栅片2发生破裂,导致电气绝缘性能差。

27.优选的,所述导向槽5的下方还设有避让槽15,所述避让槽15设置于所述锥形狭缝18的延长方向,防止所述气体发生装置3提供过高气压导致所述开断刀片10冲出所述锥形狭缝18。

28.所述气体发生装置3设置于所述上壳体5内腔的顶部,所述上壳体5顶部设有压盖12,所述气体发生装置3下端通过一活塞11连接所述开断栅片2,所述活塞11下端与所述开断栅片2上部相抵,上端连接所述气体发生装置3的下端。所述气体发生装置3上部被所述压盖12压紧固定。所述气体发生装置3下端为其输出端,触发后的所述气体发生装置3可推动所述活塞11下移,进而推动所述开断栅片2向下运动。

29.在所述气体发生装置3与活塞11的连接处外围还设有金属内套,所述气体发生装置3起爆产生大量气体,在其起爆后极短时间内,腔室内压强迅速升高,因此使用所述金属内套包围所述气体发生装置3,增强上壳体5的结构强度。

30.一般的所述气体发生装置3与外部连接器连接,所述外部连接器可接收外部系统提供的触发信号,在接收外部触发信号时触发所述气体发生装置3。

31.所述绝缘外壳的底部设有灭弧室,所述熔丝4设置于所述灭弧室内,所述熔丝4两端分别通过导线9连接所述开断铜排1两端。具体的,所述熔丝4为块状或板状,设置于所述下壳体6的底部,可以在所述熔丝4上开设多个空槽,所述空槽可以沿着所述熔丝4长度方向设置多排,每排设置多个,所述空槽处熔丝截面积减小,电阻增大,积累更多热量,减少分断时间。

32.这里所述导线9为导电片,所述导电片分别固定于所述绝缘外壳的相对侧壁,每一所述导电片9上端连接所述开断铜排1的一端、另一端连接所述熔丝4。同时,所述熔丝4的底部铺设有石英砂,所述石英砂起到对所述熔丝4灭弧的作用。

33.上述单刀直板型熔丝混合型熔断器在正常工作时,由于所述开断铜排1的流通能力远超所述熔丝4,电流主要从所述开断铜排1上流过,所述熔丝4上基本没有电流。

34.在出现过载或短路工况时,所述气体发生装置3接受到外部触发信号后,可做功产生动力,继而推动开断栅片2向下高速运动,所述开断刀片10底部会切断所述开断铜排1上的沟槽7,所述沟槽7处形成断口,建立弧压,迫使电流换路到所述熔丝4上。当电流换路到所述熔丝4上后,所述熔丝4熔断后开始起弧,形成高于系统电压的过压,使所述开断铜排1上的电流下降直至过零。同时通过所述灭弧室内的石英砂对其进行灭弧,从而对线路的电流进行完全分断。

35.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

36.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

37.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1