一种接近开关的塑胶本体以及接近开关的制作方法

1.本实用新型属于传感器件技术领域,涉及一种接近开关的塑胶本体以及接近开关。

背景技术:

2.接近开关又称为门磁开关或接近传感器是由一个干簧管(磁簧开关)和线束组成。将干簧管封装在一塑胶外壳内加以保护并使之易于安装,可利用一块永磁铁进行感应驱动干簧管产生开关动作进而经由电线输出开关信号。

3.接近开关的触点形式有常开型(a

‑

type)、常闭型(b

‑

type)和常开/常闭一体型(c type)三种。感应动作距离范围为3~25mm。客户可依据产品方案的结构设计需求,指定接近开关的动作距离、线材、线长以及连接器规格。

4.干簧接近传感器/干簧接近开关尺寸紧凑、密封设计、无运动部件和无待机功率消耗,能在恶劣环境中工作,性能稳定,电气寿命可达1百万次以上。因此被广泛用于各种家用/商用电器、空调、安防系统、门禁系统、位置定位、水位控制、汽车传感器以及设备自动化等领域。

5.现在目前市场上接近开关常用塑胶外壳插线槽处大都是圆形或方孔型,这些设计在生产制程中虽然通用性较高,但存在下列两个问题:

6.1、干簧管开关与线材插入塑胶外壳(本体)孔内偏移率较大,无法得到较一致性的定位状态,在与磁铁的配合动作距离中会影响传感范围与精度,生产出的成品不良率偏高,然而为了较好的封装效果,插入干簧管和线材的插孔的尺寸又不能够太小,否则胶水量较少可能达不到封装要求;对于感应动作距离范围仅为3~25mm的接近开关而言,干簧管在插孔内的位置如果达不到较高的精度,会严重影响接近开关的实际感应动作范围,对产品质量不利。

7.2、目前的接近开关大都采用环氧树脂灌封固定,为提高产能加速环氧树脂固化时间,一般会用烤箱实施加温固化。不论是采用那种灌胶工艺经常会造成胶水溢出现象,导致因产品外观不良报废损失。

技术实现要素:

8.本实用新型的目的是针对现有的技术存在的上述问题,提供一种接近开关的塑胶本体,本实用新型所要解决的技术问题是如何提高塑胶本体灌装精度。

9.本实用新型的目的可通过下列技术方案来实现:一种接近开关的塑胶本体,其特征在于,包括外壳和位于外壳内的灌胶孔,所述灌胶孔的内壁具有至少两个限位凸筋,相邻限位凸筋之间形成一定位插入区。

10.进一步的,所述灌胶孔的横截面呈矩形,所述限位凸筋靠近灌胶孔入口的一端与灌胶孔的入口之间具有间距,使灌胶孔分为具有限位凸筋的定位段和位于灌胶孔入口处的缓胶口。

11.进一步的,所述限位凸筋有四个,所述定位段的横截面呈“十”字型。

12.进一步的,所述缓胶口的横截面呈矩形。

13.进一步的,所述外壳内具有一溢胶槽,所述灌胶孔与溢胶槽之间通过一导胶槽相通。

14.进一步的,所述溢胶槽的一端贯穿缓胶口所在的外壳的端面。

15.本实用新型的第二个目的是基于上述塑胶本体的特性,配套一种性能更优的接近开关。

16.一种具有上述塑胶本体的接近开关,其特征在于,包括连接器、第一线束、第二线束和条状的磁簧开关,所述第一线束的一端与连接器相连,所述第一线束的另一端连接插设在定位插入区内的磁簧开关,所述第二线束的一端连接磁簧开关,所述第二线束的另一端与连接器相连,所述第二线束部分位于灌胶孔内,第二线束位于灌胶孔内的部分位于定位插入区内。

17.与现有技术相比,本实用新型具有以下优点:

18.1、由于限位凸筋的存在,磁簧开关和第二线束在灌胶孔内的位置可控,操作过程中可根据需要轻便的找准两者在灌胶孔内的位置,提高产品的一致性,使各接近开关中磁簧开关与外壳外壁之间距离差在很小的范围内,感应范围更大,产品的感应距离一致,产品的外观更加一致、美观。

19.2、横截面呈“十”字,形成四个定位插入区,可根据客户需求和产品性能参数,选择性对应的定位插入区为磁簧开关的插入位置,提高产品设计适用范围的效果,可配合客户端整体设计方案的多变性,提高设计方案的成功率。

20.3、本接近开关的塑胶本体预留有高度在2mm~3mm之间的、横截面呈矩形的缓胶口,其主要功能有:其一、配合不同电线线材外径提供较大的空间。其二、当干簧管与电线插入本体时,本体内预先填充的环氧树脂液位会上升,此方孔可以延缓环氧树脂的上升速度,降低胶水溢出本体的不良现象。

21.4、针对现有接近开关塑胶外壳(本体)设计的不足,现行的接近开关生产工艺是在本体孔中,先行灌入少量的环氧树脂,再将焊有干簧管与线束的干簧管组件插入孔内,此时孔内的环氧树脂会上升到孔口位置,但存在胶水不足或胶水溢出等现象,有很大的比例需要返工补胶或外观不良报废等损失,本方案增加了溢胶槽的设计,将原本会溢出的胶水通过导胶槽引导入溢胶槽内,完全解决了上述的问题,有效的达到了降低损失、提高生产效率的目的。

附图说明

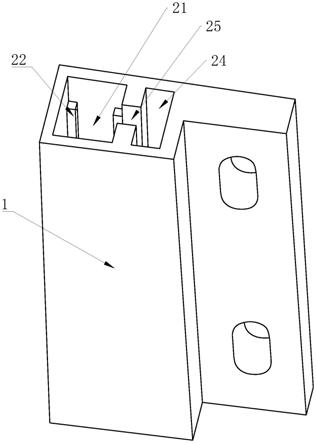

22.图1是本接近开关结构示意图。

23.图2是外壳的立体结构示意图。

24.图3是外壳的截面图。

25.图4是第二线束和磁簧开关在灌胶孔内的布置方式之一。

26.图5是第二线束和磁簧开关在灌胶孔内的布置方式之二。

27.图6是第二线束和磁簧开关在灌胶孔内的布置方式之三。

28.图7是第二线束和磁簧开关在灌胶孔内的布置方式之四。

29.图中,1、外壳;21、灌胶孔;22、限位凸筋;23、缓胶口;24、溢胶槽;25、导胶槽;3、连接器;4、第一线束;5、第二线束;6、磁簧开关。

具体实施方式

30.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

31.如图1~7所示,包括外壳1和位于外壳1内的灌胶孔21,灌胶孔21的内壁具有至少两个限位凸筋22,相邻限位凸筋22之间形成一定位插入区。

32.灌胶孔21的横截面呈矩形,限位凸筋22靠近灌胶孔21入口的一端与灌胶孔21的入口之间具有间距,使灌胶孔21分为具有限位凸筋22的定位段和位于灌胶孔21入口处的缓胶口23。

33.限位凸筋22有四个,定位段的横截面呈“十”字型,缓胶口23的横截面呈矩形。

34.外壳1内具有一溢胶槽24,灌胶孔21与溢胶槽24之间通过一导胶槽25相通。

35.溢胶槽24的一端贯穿缓胶口23所在的外壳1的端面。

36.一种接近开关,包括连接器3、第一线束4、第二线束5和条状的磁簧开关6,第一线束4的一端与连接器3相连,第一线束4的另一端连接插设在定位插入区内的磁簧开关6,第二线束5的一端连接磁簧开关6,第二线束5的另一端与连接器3相连,第二线束5部分位于灌胶孔21内,第二线束5位于灌胶孔21内的部分位于定位插入区内。

37.生产能效验证

38.a)批量实验验证目前常用方孔塑胶外壳(本体),生产10000pcs产品成品,因灌胶不良与干簧管偏移的不良总数为在251pcs左右,最终不良率高达到2.51%,因需补胶与刮胶返工,直通率89%,平均人效93%,产生不良与返工损失。

39.批量实验验证采用本新型式塑胶外壳(本体)每生产10000pcs产品成品,不良率0,直通率100%。平均人效112%。

40.感应距离一致性验证

41.在固定磁石+接近开关采用干簧管at1015的条件下灌胶固化完成,测试感应导通距离(单位mm):

42.[0043][0044][0045]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1