电池片上料检测设备的制作方法

1.本实用新型涉及电池片生产领域,具体涉及一种电池片上料检测设备。

背景技术:

2.电池片一般分为单晶硅、多晶硅、和非晶硅。单晶硅太阳能电池是当前开发得最快的一种太阳能电池,它的构造和生产工艺已定型,产品已广泛用于空间和地面。这种太阳能电池以高纯的单晶硅棒为原料。为了降低生产成本,地面应用的太阳能电池等采用太阳能级的单晶硅棒,材料性能指标有所放宽。有的也可使用半导体器件加工的头尾料和废次单晶硅材料,经过复拉制成太阳能电池专用的单晶硅棒。

3.传统技术存在以下技术问题:

4.目前电池片,检测都是人工将电池片一个个拿到相关视觉检测仪器进行检测,效率低,费时费力。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种电池片上料检测设备,效率高。

6.为了解决上述技术问题,本实用新型提供了一种电池片上料检测设备,包括:机架、上料机器人、储料盒、电池片顶升装置、废料盒和视觉检测装置;所述上料机器人、所述储料盒、所述电池片顶升装置、所述废料盒和所述视觉检测装置固定在所述机架上;所述储料盒内存储多个叠加在一起的电池片,所述电池片顶升装置将所述储料盒内的电池片顶出;所述上料机器人包括机器人本体和被所述机器人本体驱动的真空吸盘。

7.本实用新型的有益效果:

8.电池片顶升装置先将所述储料盒的电池片顶出,上料机器人将顶出的电池片利用真空吸盘抓到视觉检测装置上,所述视觉检测装置对电池片进行检测,检测出来的合格品被所述上料机器人移到到自动化传输装置,进行正常工序上料,不合格的电池片被上料机器人放置到所述废料盒内。

9.在其中一个实施例中,所述储料盒和所述废料盒结构相同,都包括存料底板、第一挡板、第二挡板、第三挡板和第四挡板,所述第一挡板、所述第二挡板、所述第三挡板和所述第四挡板分别设置在所述存料底板的四条边上,所述第一挡板、所述第二挡板、所述第三挡板和所述第四挡板都与所述存料底板垂直,所述第一挡板、所述第二挡板、所述第三挡板和所述第四挡板围成电池片放置区域。

10.在其中一个实施例中,所述存料底板的一端固定有移盒把手。

11.在其中一个实施例中,所述储料盒和所述废料盒的两侧都设有限位装置,所述限位装置包括第一限位条和第二限位条;所述第一限位条和所述第二限位条互相平行。

12.在其中一个实施例中,所述视觉检测装置包括电池片承载座和ccd相机;所述电池片承载座上设有承载玻璃片;所述机架上与所述电池片承载座对应位置设有检测通孔,所述ccd相机位于所述机架底部,所述ccd相机对准所述检测通孔。

13.在其中一个实施例中,所述电池片顶升装置包括固定在所述机架底部的顶升固定架、驱动电机、丝杆螺母座、丝杆支撑座、连接架和顶升架;所述驱动电机和所述丝杆支撑座固定在所述顶升固定架上,所述丝杆螺母座与所述丝杆螺纹配合,所述丝杆螺母座和所述顶升固定架滑动连接;所述丝杆的一端被所述驱动电机旋转驱动,所述丝杆的另一端被所述丝杆支撑座支撑;所述连接架的一端固定在所述丝杆螺母座上,所述连接架的另一端和所述顶升架固定连接;所述顶升架穿过所述机架。

14.在其中一个实施例中,所述顶升架包括顶升底板、顶升顶板和若干连接杆;所述顶升底板和所述连接架固定连接,所述连接杆的两端分别与所述顶升底板、所述顶升顶板固定连接,所述顶升顶板位于所述储料盒内,所述连接杆穿过所述机架。

15.在其中一个实施例中,所述连接杆的数量为四个,四个所述连接杆的长度相同,四个所述连接杆矩阵分布,四个所述连接杆互相平行。

16.在其中一个实施例中,所述机器人本体包括第一旋转机构、第二旋转机构、第三旋转机构和直线运动机构;所述第一旋转机构驱动所述第二旋转机构旋转、所述第二旋转机构驱动所述第三旋转机构旋转,所述第三旋转机构驱动所述直线运动机构旋转,所述直线运动机构驱动所述真空吸盘直线运动。

17.在其中一个实施例中,还包括电池片分离装置,所述电池片分离装置包括第一风刀和第二风刀;所述第一风刀和所述第二风刀分别位于所述储料盒的两侧,所述第一风刀的高度和所述第二风刀的高度相同,所述第一风刀和所述第二风刀互相平行。

附图说明

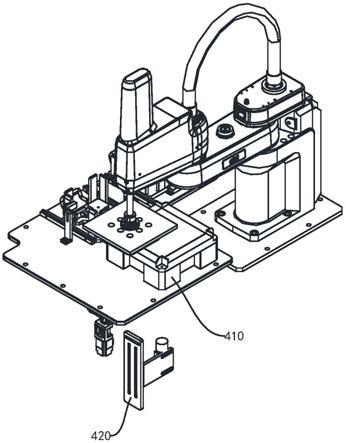

18.图1是本实用新型电池片上料检测设备的结构示意图。

19.图2是本实用新型电池片上料检测设备的又一角度的结构示意图。

20.图3是本实用新型电池片上料检测设备的又一角度的结构示意图。

21.附图标记如下:110、第一旋转机构;120、第二旋转机构;130、第三旋转机构;140、直线运动机构;150、真空吸盘;210、存料底板;220、第一挡板;230、第二挡板;240、第三挡板;250、第四挡板;260、移盒把手;310、顶升固定架;320、驱动电机;330、丝杆螺母座;340、丝杆支撑座;350、连接架;361、顶升底板;362、顶升顶板;363、连接杆;410、电池片承载座;420、ccd相机;510、第一风刀;520、第二风刀。

具体实施方式

22.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

23.参阅图1到图3,一种电池片上料检测设备,包括:机架、上料机器人、储料盒、电池片顶升装置、废料盒和视觉检测装置;所述上料机器人、所述储料盒、所述电池片顶升装置、所述废料盒和所述视觉检测装置固定在所述机架上;所述储料盒内存储多个叠加在一起的电池片,所述电池片顶升装置将所述储料盒内的电池片顶出;所述上料机器人包括机器人本体和被所述机器人本体驱动的真空吸盘150。

24.具体地,所述储料盒和所述废料盒结构相同,都包括存料底板210、第一挡板220、第二挡板230、第三挡板240和第四挡板250,所述第一挡板220、所述第二挡板230、所述第三

挡板240和所述第四挡板250分别设置在所述存料底板210的四条边上,所述第一挡板220、所述第二挡板230、所述第三挡板240和所述第四挡板250都与所述存料底板210垂直,所述第一挡板220、所述第二挡板230、所述第三挡板240和所述第四挡板250围成电池片放置区域。

25.为了方便移动所述储料盒和所述废料盒,所述存料底板210的一端固定有移盒把手260。

26.为了方便对所述储料盒和所述废料盒的位置进行限定,所述储料盒和所述废料盒的两侧都设有限位装置,所述限位装置包括第一限位条和第二限位条;所述第一限位条和所述第二限位条互相平行。

27.具体的,所述视觉检测装置包括电池片承载座410和ccd相机420;所述电池片承载座410上设有承载玻璃片;所述机架上与所述电池片承载座410对应位置设有检测通孔,所述ccd相机420位于所述机架底部,所述ccd相机420对准所述检测通孔。

28.也就是说,视觉检测装置可以采用常见的ccd相机420结构。

29.具体地,所述电池片顶升装置包括固定在所述机架底部的顶升固定架310、驱动电机320、丝杆螺母座330、丝杆支撑座340、连接架350和顶升架;所述驱动电机320和所述丝杆支撑座340固定在所述顶升固定架310上,所述丝杆螺母座330与所述丝杆螺纹配合,所述丝杆螺母座330和所述顶升固定架310滑动连接;所述丝杆的一端被所述驱动电机320旋转驱动,所述丝杆的另一端被所述丝杆支撑座340支撑;所述连接架350的一端固定在所述丝杆螺母座330上,所述连接架350的另一端和所述顶升架固定连接;所述顶升架穿过所述机架。

30.可以理解,采用丝杆结构,电池片顶升精度高。

31.更具体地,所述顶升架包括顶升底板361、顶升顶板362和若干连接杆363;所述顶升底板361和所述连接架350固定连接,所述连接杆363的两端分别与所述顶升底板361、所述顶升顶板362固定连接,所述顶升顶板362位于所述储料盒内,所述连接杆363穿过所述机架。

32.更具体地,所述连接杆363的数量为四个,四个所述连接杆363的长度相同,四个所述连接杆363矩阵分布,四个所述连接杆363互相平行。

33.具体地,所述机器人本体包括第一旋转机构110、第二旋转机构120、第三旋转机构130和直线运动机构140;所述第一旋转机构110驱动所述第二旋转机构120旋转、所述第二旋转机构120驱动所述第三旋转机构130旋转,所述第三旋转机构130驱动所述直线运动机构140旋转,所述直线运动机构140驱动所述真空吸盘150直线运动。

34.可以理解,上述结构就是常见的四轴机器人本体结构,具体工作原理不再介绍。

35.为了防止叠加的电池片由于负压吸附在一起,本实用新型还包括电池片分离装置,所述电池片分离装置包括第一风刀510和第二风刀520;所述第一风刀510和所述第二风刀520分别位于所述储料盒的两侧,所述第一风刀510的高度和所述第二风刀520的高度相同,所述第一风刀510和所述第二风刀520互相平行。

36.本实用新型的工作原理如下:

37.电池片顶升装置先将所述储料盒的电池片顶出,上料机器人将顶出的电池片利用真空吸盘150抓到视觉检测装置上,所述视觉检测装置对电池片进行检测,检测出来的合格品被所述上料机器人移到到自动化传输装置,进行正常工序上料,不合格的电池片被上料

机器人放置到所述废料盒内。

38.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1