一种立体变压器铁芯叠片组合装置的制作方法

一种立体变压器铁芯叠片组合装置

1.技术领域:

2.本实用新型涉及变压器装备制造技术领域,主要涉及一种立体变压器铁芯叠片组合装置。

3.

背景技术:

4.电力工业是支撑国民经济和社会发展的基础产业,随着国民经济的快速发展和人民生活水平的不断提高,对电力的依赖程度也越来越高,电力作为现代社会的血脉为现代社会提供着强大动力,对电力的需求也在迅猛增长。为了适应全球经济一体化和低碳循环绿色制造的需要,变压器作为电力系统中大量使用的重要关键基础设备,对变压器节能环保等性能的要求越来越高,而相对常规的平面叠铁芯变压器、平面卷铁芯变压器、立体卷铁芯变压器来讲,新型的立体叠铁芯变压器无论在铁芯制作质量、减少材料消耗、降低损耗、提高性能和效率、节能环保、运行维护和安全可靠性方面都有明显优势,具有广阔的推广应用前景。而与之配套的专用生产设备还是空白,且现行立体卷铁心变压器的立体铁芯制作仍靠人工翻转成型,既不安全、费时费力又很难保证卷铁心的尺寸公差和产品质量,开发一种适应推行智能制造、既适用于立体叠铁芯变压器生产、又能满足立体卷铁心翻转成型的多功能制造设备势在必行。

5.

技术实现要素:

6.本实用新型目的就是为了弥补现有技术的缺陷,适应新型立体叠铁芯变压器制造技术的专用设备

‑‑‑ꢀ

一种立体变压器铁芯叠片组合装置,具有将立体叠铁芯的铁芯片叠片、叠片成铁芯矩形框后的自动翻转、三个铁芯矩形框自动组合成三柱立体铁芯成品等一整套工作,具有省时省力、安全可靠、生产效率高、制造精度高、保证质量等优势, 适应智能制造的发展趋势,以智能化数字化的多功能设备替代人工操作,减少生产工序和劳动强度、提高生产效率和产品质量。

7.本实用新型是通过以下技术方案实现的:

8.一种立体变压器铁芯叠片组合装置,1包括组合平台元件和若干叠片台元件,所述组合平台元件通过若干平台元件组成射线状,所述叠片台元件数量与所述平台元件相等,且所述叠片台元件分别布设在所述平台元件的导轨端部,所述平台元件的平面上设置定位导轨,并且其端部设置沿导轨移动的移动机构和起立翻转机构,所述平台元件布置在所述移动机构和起立翻转机构上方,

9.若干所述平台元件水平固定在平面地基上形成同一水平面,所述叠片台元件包括叠片平台、圆弧框、铁芯托梁、起立支撑座、移动支撑座、定位量尺;

10.所述叠片平台通过起立翻转机构实现起立90

°

翻转,再通过移动机构向组合平台中心点平移;

11.所述圆弧框设置在所述叠片平台的铁芯托梁的下部,与所述叠片平台焊装成一体,以利于所述叠片平台利用其进行平稳翻转;

12.所述铁芯托梁为型钢焊装结构,与所述叠片平台焊装成一体,其两条边棱与圆弧框一同形成两条与所述定位导轨相配合的导向滑档;

13.所述起立支撑座焊装在所述叠片平台没有铁芯托梁的一端下部,用于所述起立翻转机构在此位置顶起叠片台,并使叠片台实现90

°

翻转起立;

14.所述移动支撑座焊装在所述叠片平台下面的圆弧框周边,用于移动机构通过此位置向组合平台中心点推移叠片平台;

15.所述定位量尺为不锈钢材料,镶嵌在所述叠片平台的表面,用于叠片操作时进行工件定位和尺寸测量;

16.所述定位导轨为圆钢材料,平直焊装在平台元件上表面,并与铁芯托梁的导向滑档精准配合;

17.所述起立翻转机构为液压传动结构,其中一端固定在所述平台元件的端部位置,另一端顶在所述起立支撑座上,通过液压传动方式顶起叠片平台并使叠片平台就地翻转90

°

;

18.所述移动机构为液压传动结构,其中一端固定在所述铁芯托梁下方,另一端顶在移动支撑座上,通过液压传动方式推移叠片平台至组合平台的中心o点位置,使多个叠积成形的铁芯框随着叠片平台向所述组合平台的中心点平移而组合成一体。

19.进一步,所述叠片平台上开设有用于所述圆弧框的夹紧固定的长圆孔;所述定位量尺设置在所述叠片平台上表面边缘的长短轴方向;在所述叠片平台上进行叠片操作时,每个叠片平台上叠片成一个矩形铁芯框。

20.进一步,所述的叠片平台与其对应的平台元件之间为非固定连接结构,所述叠片平台元件起立翻转后可沿定位导轨向组合平台中心点位置平稳移动。

21.进一步,所述起立支撑座设置在所述叠片平台的下方,且与所述叠片平台焊接成一体。

22.进一步,所述移动支撑座与所述叠片平台焊接成一体。

23.进一步,所述铁芯托梁和两条圆弧框形成导轨,所述导轨与所述定位导轨密切配合。

24.进一步,所述的组合平台元件包括三个平台元件,三个平台元件组成成120

°

三条射线状的组合平台元件。

25.进一步,所述定位导轨为圆钢与平台钢板焊接结构,包括两条轨道,两条轨道间距与所述铁芯托梁和两条圆弧框形成的导轨间距密切配合。

26.本实用新型的优点是:

27.本实用新型的立体变压器铁芯叠片组合装置,三个叠片台可同时进行铁芯片叠片作业,有效缩短变压器产品的生产周期,提高生产效率;由于叠片台配置有尺寸定位用的量尺和铁芯框的夹紧固定装置,可确保变压器铁芯的制作精度和叠片组合质量。

28.本实用新型具有结构精巧、紧凑简洁、体积小、材料省、成本低、功能全、操作简便、安全可靠、节能环保等优点。既可进行铁芯片叠片作业、又可自动实现三个铁芯框的组装成型、翻转起立,本实用新型的多功能立体变压器铁芯叠片组合装置,最大限度满足变压器立体叠铁芯、立体卷铁芯制作的需求和低碳环保、绿色制造、智能制造的要求,具有广阔的市场前景。

29.附图说明:

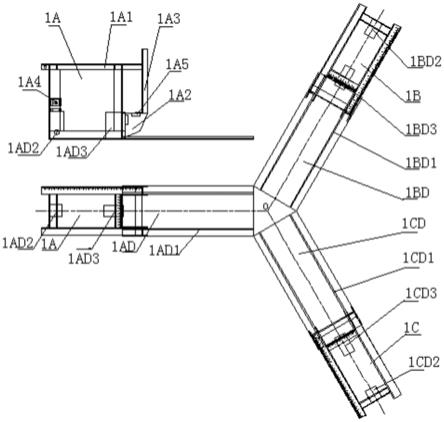

30.图1a为叠片台元件的主视图。

31.图1b为叠片台元件的俯视图。

32.图2a为平台元件的主视图。

33.图2b为平台元件的俯视图。

34.图3a为叠片台元件连同平台元件的主视图。

35.图3b为叠片台元件连同平台元件的俯视图。

36.图4为三个平台元件组合成的组合平台示意图。

37.图5为三个叠片台元件与组合平台形成的铁芯叠片组合装置示意图。

38.图6为组合装置上矩形铁芯框作业示意图。

39.图7为叠片台起立翻转与平移示意图。

40.图8为叠片台平移到位后组合成三柱立体铁芯示意图。

41.图9为平台元件的导轨示意图。

42.图10为叠片台在平台元件上沿导轨起立翻转示意图。

43.具体实施方式:

44.参见所有附图。

45.一种立体变压器铁芯叠片组合装置,主要由三个平台元件1ad、1bd、1cd组合成120

°

三条射线状的组合平台元件1d和三个叠片台元件1a、1b和1c构成,其三个叠片台元件1a、1b和1c分别布置在平台元件三条射线状导轨端部的位置。参考附图2a和附图2b,三个平台元件1ad、1bd、1cd平面上均设有定位导轨1ad1、1bd1、1cd1,并在其端部设置有沿导轨的移动机构1ad3、1bd3、1cd3和起立翻转机构1ad2、1bd2、1cd2;三个叠片台元件1a、1b和1c分别布置在起立翻转机构和移动机构上方,所述三个平台元件1ad、1bd、1cd水平固定在地基上并形成同一个水平面,三个叠片台元件1a、1b和1c分别设置于平台元件1ad、1bd、1cd的端部位置,且叠片台元件1a、叠片台元件1b和叠片台元件1c分别包括有叠片平台1a1、1b1、1c1、圆弧框1a2、1b2、1c2、铁芯托梁1a3、1b3、1c3、起立支撑座1a4、1b4、1c4、移动支撑座1a5、1b5、1c5、其叠片平台的钢板镶嵌有定位量尺1a6、1b6、1c6;组合平台元件1d包括三条呈120

°

射线状布置的平台元件1ad、1bd、1cd,且平台元件1ad、1bd、1cd分别包括定位导轨1ad1、1bd1、1cd1、起立翻转机构1ad2、1bd2、1cd2和移动机构1ad3、1bd3、1cd3。

46.参考附图3a和图3b,所述叠片台元件1a、1b、1c分别通过三个起立翻转机构1ad2、1bd2、1cd2实现起立90

°

翻转,分别通过三个移动机构1ad3、1bd3、1cd3实现向组合平台中心o点平移。

47.所述叠片台元件1a、1b、1c包括叠片平台1a1、1b1、1c1、圆弧框1a2、1b2、1c2、铁芯托梁1a3、1b3、1c3、起立支撑座1a4、1b4、1c4、移动支撑座1a5、1b5、1c5、定位量尺1a6、1b6、1c6;所述叠片台元件1a、1b、1c分别利用三个起立翻转机构1ad2、1bd2、1cd2通过起立支撑座1a4、1b4、1c4起立并向组合平台的o点方向翻转90

°

,之后利用三个移动机构1ad3、1bd3、1cd3通过移动支撑座1a5、1b5、1c5将叠片台元件1a、1b、1c向组合平台1d中心o点平移,将三个叠片台组合成一体。

48.所述圆弧框1a2、1b2、1c2为四分之一圆弧结构,设置在叠片台铁芯托梁的下部,与叠片台焊装成一体,以利于叠片台利用下部这个圆弧进行平稳翻转。

49.所述铁芯托梁1a3、1b3、1c3为型钢焊装结构,与叠片平台1a1、1b1、1c1焊装成一体,其两条边棱与圆弧框1a2、1b2、1c2一同形成两条与平台定位导轨1ad1、1bd1、1cd1相配

合的导向滑档。

50.所述起立支撑座1a4、1b4、1c4焊装在叠片台没有铁芯托梁的一端下部,用于起立翻转机构在此位置顶起叠片台,并使叠片台实现90

°

翻转起立。

51.所述移动支撑座1a5、1b5、1c5焊装在叠片台下面的圆弧框附近,用于移动机构通过此位置向组合平台中心o点推移叠片台。

52.所述定位量尺1a6、1b6、1c6为不锈钢材料,镶嵌在叠片平台的钢板表面,用于叠片操作时进行工件定位和尺寸测量。

53.所述定位导轨1ad1、1bd1、1cd1为圆钢材料,平直焊装在平台元件上表面,并与铁芯托梁1a3、1b3、1c3的导向滑档精准配合。

54.所述起立翻转机构1ad2、1bd2、1cd2为液压传动结构,其中一端固定在平台元件的端部位置叠片台下方,另一端顶在叠片台的起立支撑座上,通过液压传动方式顶起叠片台并使叠片台就地翻转90

°

。

55.所述移动机构1ad3、1bd3、1cd3为液压传动结构,其中一端固定在组合平台元件的端部位置叠片台的铁芯托梁下方,另一端顶在叠片台的移动支撑座上,通过液压传动方式推移叠片台至组合平台的中心o点位置,使三个叠积成形的铁芯框随着叠片台向中心o点平移而组合成一体。

56.本实用新型实施例中,所述的叠片台元件1a、1b、1c均由优质型钢制成,其上面设有长圆孔用于矩形铁芯框的夹紧固定;所述叠片平台1a1、1b1、1c1上表面边缘的长短轴方向设置有定位量尺1a6、1b6、1c6;在其端部铁芯托梁1a3、1b3、1c3下方设置有便于叠片台滚转的圆弧框1a2、1b2、1c2。在其叠片平台上进行铁芯叠片操作,每个叠片台上可叠积成一个矩形铁芯框。

57.所述的叠片台元件1a、1b、1c与其对应的平台元件1ad、1bd、1cd之间为非固定连接结构,其叠片台元件起立翻转后均可沿平台元件上的定位导轨向组合平台中心o点位置平稳自如移动。

58.本实用新型实施例中,所述的叠片台1a、1b、1c下方均设置有起立支撑座1a4、1b4、1c4,并与叠片台焊接成一体。

59.本实用新型实施例中,所述的叠片台1a、1b、1c下方均设置有移动支撑座1a5、1b5、1c5,并与叠片台焊接成一体。

60.所述的叠片台元件1a、1b、1c靠近组合平台中心的端部分别设置有铁芯托梁1a3、1b3、1c3及二条圆弧框,且铁芯托梁外侧的边棱及相连的圆弧框形成两条定位导向滑档,该滑档与组合平台上的定位导轨密切配合。

61.所述的三组定位导轨1ad1、1bd1、1cd1为圆钢与平台焊接结构,每组具有二条轨道,其二条轨道间距与叠片台的铁芯托梁二条导向滑档及圆弧框间距相配合。

62.本实用新型在具体实施时,参见附图4,所述的平台元件1ad、1bd、1cd布置在水平地基上,平台定位导轨1ad1、1bd1、1cd1采用厚钢板上焊装圆钢结构,布置在地基上形成一个表面水平的组合平台1d。

63.所述的起立翻转机构1ad2、1bd2、1cd2和移动机构1ad3、1bd3、1cd3,均固定在组合平台三个端部的地基上;叠片台起立翻转参见附图7和附图10。

64.所述的叠片台元件1a、1b、1c布置在三个平台元件端部,参见附图3和附图5,其铁

芯托梁一端靠近组合平台的中心o 点布置。

65.所述的铁芯叠片组合装置由三个叠片台元件1a、1b、1c和三个平台元件1ad、1bd、1cd组合而成,参见附图5。

66.所述的铁芯叠片组合装置的三个叠片台元件1a、1b、1c,可在三个平台元件上同时进行铁芯片叠积作业,同时操作3个矩形铁芯框,参见附图6。

67.所述的铁芯叠片组合装置,将三个叠积完成的矩形铁芯框固定在叠片台上,通过起立翻转机构将三个叠片台(连同矩形铁芯框)同时翻转90

°

使矩形铁芯框成竖直状态,并利用移动机构将三个叠片台向平台中心o点平移,参见附图7;将三个叠片台同时推移到中心o点,三个矩形铁芯框自动吻合在一起,组合成三柱立体铁芯产品,参见图8。

68.上述各实施例是提供给本领域普通技术人员来实现或使用本实用新型的,本领域普通技术人员可在不脱离本实用新型的实用新型思想情况下,对上述实例做出种种修改或变化,因而本实用新型的保护范围并不被上述实施例所限,而应该是符合权利要求提到的创新性特征的最大范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1