一种高压空心电抗器多抽头外接布置结构的制作方法

1.本实用新型涉及一种空心电抗器,特别涉及一种高压空心电抗器多抽头外接布置结构。

背景技术:

2.常规的空心电抗器线圈是由上下星形架用绝缘拉带绑扎固定,线圈制作方式一般用干绕法滚浸工艺或者立绕法湿绕工艺,由于高电压、多抽头的空心电抗器的耐受电压要求高、爬距要求高、分接出线多,因此采用此工艺制造的空心电抗器若要实现多抽头出线结构,必须要将空心电抗器的体积做得很大,这样空心电抗器的体积会超宽超高,而且使得空心电抗器的结构变得十分复杂;因此常规的干绕法滚浸工艺或者立绕法湿绕工艺,难以实现多抽头结构。

3.因此,有必要做进一步改进。

技术实现要素:

4.本实用新型的目的旨在提供一种结构紧凑新颖、安装占地面积小、重量轻、散热效果好、可实现多容量服务、实用性强的高压空心电抗器多抽头外接布置结构,以克服现有技术中高电压、多抽头空心电抗器产品生产尺寸超宽超高、安装空间不足、产品结构复杂的不足之处。

5.按此目的设计的一种高压空心电抗器多抽头外接布置结构,包括高压线圈,其特征在于:还包括线圈连接元件、上夹板组件、下夹板组件、连接盘、导电棒、绝缘套管和绝缘组件,高压线圈夹设于上夹板组件与下夹板组件之间,线圈连接元件安装在高压线圈上,导电棒的一端安装在线圈连接元件上、另一端连接绝缘套管,绝缘套管固定安装在连接盘上,连接盘通过绝缘组件固定在上夹板组件和下夹板组件上,上夹板组件和下夹板组件通过紧固组件相互连接,导电棒的外周套设有若干层高压热缩管。

6.所述上夹板组件包括上夹板和上垫块,下夹板组件包括下夹板和下垫块,上垫块安装在上夹板上,下垫块安装在下夹板上,高压线圈夹设于上垫块与下垫块之间。

7.所述上垫块和下垫块的四周均设有限位槽,上夹板和下夹板的四周均设有沉孔,沉孔上安装有限位钉,限位钉连接限位槽。

8.所述紧固组件包括夹紧螺杆和夹紧螺母,夹紧螺杆依次穿过上夹板、上垫块、高压线圈、下垫块和下夹板,且夹紧螺杆的两端通过夹紧螺母分别锁紧在上夹板和下夹板上,实现上夹板组件、下夹板组件和高压线圈的连接;夹紧螺杆的外周套设有高压热缩管。

9.所述上夹板的顶部安装有用于起吊高压空心电抗器的起吊板,下夹板的底部安装有绝缘子。

10.所述线圈连接元件为连接螺母,高压线圈的一侧设置有凸台,连接螺母一体浇注在凸台上,导电棒的一端锁紧在连接螺母上;连接螺母的外周套设有若干层高压热缩管。

11.所述绝缘组件包括加强板和支撑板,加强板安装在支撑板上,连接盘固定安装在

加强板上,支撑板通过紧固件固定在上夹板和下夹板上。

12.所述高压线圈为多抽头线圈,上夹板、下夹板、连接盘、加强板和支撑板由环氧层压玻璃布板切割而成,导电棒由铜杆和铜板焊接而成。

13.所述夹紧螺杆、限位钉和起吊板由非导磁材料制成,上垫块和下垫块为树脂绝缘垫块。

14.所述高压线圈由环氧树脂真空浇注而成。

15.本实用新型的高压空心电抗器的高压线圈是用环氧树脂真空浇注而成,利用上下夹板、上下垫块、限位钉、夹紧螺杆使电抗器形成一个刚性整体,外接布置的连接盘利用环氧材料制作的加强板和支撑板固定在上下夹板上,接线端子利用导电棒、绝缘套管转接,且利用高压热缩管对耐压薄弱部位做绝缘处理,解决了高电压、多抽头空心电抗器耐受电压要求高、空间布局难、装配空间小的难题,该布置结构具有结构新颖、耐压性能好、安装占地空间小、重量轻、适用性强的特点。

附图说明

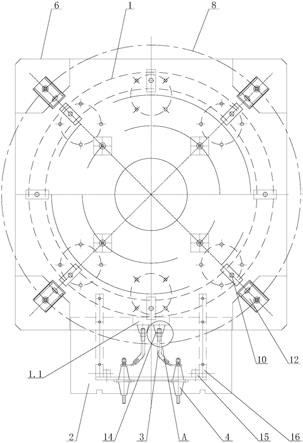

16.图1为本实用新型一实施例中高压空心电抗器的主视图。

17.图2为本实用新型一实施例中高压空心电抗器的俯视图。

18.图3为图2中a处的放大结构示意图。

具体实施方式

19.下面结合附图及实施例对本实用新型作进一步描述。

20.参见图1

‑

图3,本高压空心电抗器多抽头外接布置结构,适用于真空浇注空心电抗器多抽头高压线圈1,包括高压线圈1、线圈连接元件、上夹板组件、下夹板组件、连接盘2、导电棒3、绝缘套管4和绝缘组件,高压线圈1夹设于上夹板组件与下夹板组件之间,线圈连接元件安装在高压线圈1上,导电棒 3的一端安装在线圈连接元件上、另一端连接绝缘套管4,绝缘套管4固定安装在连接盘2上,连接盘2通过绝缘组件固定在上夹板组件和下夹板组件上,上夹板组件和下夹板组件通过紧固组件相互连接,导电棒3的外周套设有四层高压热缩管5。其中,高压线圈1的浇注模具采用干式变压器现有的干变真空浇注模具,且高压线圈1的外径不大于1575mm,单个线圈高度可根据总电感值的大小和分接数量确定,整体由环氧树脂真空浇注而成,高压线圈1多抽头出线结构方式,采用不带填料的环氧树脂薄绝缘真空浇注工艺;导电棒3根据绝缘套管4的实际安装位置及套管铜导电杆直径进行配套设计,导电棒3采用高压热缩管5做特殊绝缘包扎处理,防止其耐压薄弱部位承受高电压而损坏,且导电棒3采用绝缘套管4转接作为接线端子。

21.上夹板组件包括上夹板6和上垫块7,下夹板组件包括下夹板8和下垫块 9,上垫块7安装在上夹板6上,下垫块9安装在下夹板8上,高压线圈1夹设于上垫块7与下垫块9之间。

22.上垫块7和下垫块9的四周均设有限位槽,上夹板6和下夹板8的四周均设有沉孔,沉孔上安装有限位钉10,限位钉10连接限位槽;限位钉10可使上垫块7和下垫块9限位,避免因产品振动移位,保证线圈整体结构的稳定性。

23.紧固组件包括夹紧螺杆和夹紧螺母11,夹紧螺杆依次穿过上夹板6、上垫块7、高压线圈1、下垫块9和下夹板8,且夹紧螺杆的上下两端通过夹紧螺母 11分别锁紧在上夹板6和

下夹板8上,实现上夹板组件、下夹板组件和高压线圈1的连接;夹紧螺杆的外周套设有高压热缩管5,高压热缩管5可提高夹紧螺杆的电压耐受能力,防止夹紧螺杆与高压线圈1之间放电。

24.上夹板6的顶部安装有用于起吊高压空心电抗器的起吊板12,夹紧螺杆的上端穿过起吊板12后用夹紧螺母11锁紧,下夹板8的底部安装有绝缘子13。

25.线圈连接元件为连接螺母14,高压线圈1的一侧设置有凸台1.1,连接螺母14一体浇注在凸台1.1上,按照常规的干变分接螺母分布方式,各连接螺母14上下、左右分布在高压线圈1上,导电棒3的一端锁紧在连接螺母14上;连接螺母14的外周套设有四层高压热缩管5。导电棒3用高压热缩管5绝缘包扎处理时,先从导电棒3的根部套两层高压热缩管5至导电棒3和连接螺母14 的外周,再从连接螺母14的根部套两层高压热缩管5至连接螺母14和导电棒 3的外周。

26.绝缘组件包括加强板15和支撑板16,加强板15安装在支撑板16上,连接盘2固定安装在加强板15上,支撑板16通过紧固件固定在上夹板6和下夹板8上。

27.高压线圈1为多抽头线圈,上夹板6、下夹板8、连接盘2、加强板15和支撑板16由环氧层压玻璃布板切割而成,导电棒3由铜杆和铜板焊接而成,绝缘套管4根据实际产品的电压等级、导流能力与受力强度分析选用,高压热缩管5根据电压耐受等级要求选用。

28.夹紧螺杆、限位钉10和起吊板12由非导磁材料制成,上垫块7和下垫块 9为树脂绝缘垫块,绝缘子13根据电压耐受等级要求选用。

29.高压空心电抗器安装时,先将绝缘子13装配在下夹板8底部,将下垫块9 与限位钉10装在下夹板8相应位置,再将高压线圈1放置在下夹板8上端,然后放置上垫块7在高压线圈1上沿的相应位置,再将装好限位钉10的上夹板6放置在高压线圈1上沿,并用内外各4根夹紧螺杆将上夹板6与下夹板8 收紧形成一个整体,然后将连接盘2通过加强板15与支撑板16紧固,再通过紧固件将支撑板16与上夹板6、下夹板8紧固,然后将每根导电棒3先在连接螺母14上拧紧,并用螺母锁死,再用高压热缩管5对导电棒3做绝缘处理,然后用绝缘套管4转接固定在连接盘2上,最后安装起吊板12。

30.本高压空心电抗器多抽头外接布置结构,高压线圈1采用真空浇注线圈工艺,利用常用的干式变压器真空浇注模具,实现线圈多抽头出线方式,可以使电抗器线圈实现多容量服务功能,高压线圈1外接布置方式采用了上下环氧层压玻璃布板夹持,并利用垫块、限位钉、夹紧螺杆使整体结构形成一个刚性的整体;此结构解决了高电压、多抽头空心电抗器在限高限宽的情况下难以采用常规绕制工艺线圈布置模式的问题,整体结构新颖、出线结构简单、连接方便,可大大减小电抗器体积,降低产品造价和高昂的安装用地成本,性能优异且经济效益突出。

31.上述为本实用新型的优选方案,显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本领域的技术人员应该了解本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1