连接器端子与内架自动装配装置的制作方法

1.本实用新型涉及一种连接器端子与内架自动装配装置,用于端子(如三插端子)与内架自动装配。

背景技术:

2.软线尾部连接器的生产制作通常可以简单的分为以下六个步骤:裁线-剥外皮-剥内皮-连接器端子压接-尾部穿套-注塑成型。现有的自动化生产线所能实现的只有:裁线,剥外皮,剥内皮,连接器端子压接,然后通过产线工人手工进行尾部穿套,手工进行穿套不仅影响生产效率,而且无法保证穿套的力度,从而影响穿套质量,导致穿套都无法确保穿到位,因为穿套不到位的情况,又影响到注塑人员在注塑前需要再次用工具进行穿紧防止不到位的情况,间接影响了注塑的生产效率,这是一个恶性循环,不但造成穿套效率低下并且不稳定,以及注塑效率降低,并且还需要增加产线人工增加成本。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种端子与内架自动装配的连接器端子与内架自动装配装置。

4.为解决上述技术问题,本实用新型连接器端子与内架自动装配装置,包括驱动电机,所述驱动电机连接有螺杆,所述螺杆上设置有螺母,所述螺母连接在滑轨上,所述驱动电机驱动螺母沿滑轨运动,所述螺母上连接有夹持内架的夹持装置,夹持装置夹持内架沿滑轨方向移动;所述夹持装置后方设置有内架导轨,夹持装置夹持进入内架导轨末端的内架;所述内架导轨末端设置有内架固定槽,所述内架固定槽设置有驱动内架固定槽的内架固定槽气缸,所述内架固定槽气缸驱动内架固定槽向上移动,挡住内架导轨末端,防止内架掉落;所述夹持装置前方设置有安装架,所述安装架上安装有第一气缸、第二气缸、第三气缸、第四气缸、第五气缸和第六气缸;所述第一气缸、第二气缸下分别连接有第一固定刀片、第二固定刀片,所述第一固定刀片、第二固定刀片下设置有第一固定块、第二固定块,所述第一固定刀片与第一固定块对应,所述第二固定刀片与第二固定块对应;所述第三气缸与第一气缸对应,所述第三气缸连接有上整形刀片,所述上整形刀片下设置有下整形刀片,所述下整形刀片连接在第五气缸上,所述上整形刀片与下整形刀片对端子进行整形;所述第四气缸与第二气缸对应,所述第四气缸连接有上固定刀片,所述上固定刀片下设置有下固定刀片,所述下固定刀片连接在第六气缸上,所述上固定刀片与下固定刀片对端子进行固定;端子固定后,夹持装置带动内架实现端子与内架装配。

5.作为优选,所述夹持装置为夹爪气缸。

6.为了实现电线的自动传输,所述安装架边设置有竖向分布的链条轨道,所述链条轨道安装在齿轮上,所述齿轮由电机驱动;所述链条轨道上安装有若干线夹,所述线夹包括固定板,所述固定板安装在链条轨道上,所述固定板上安装有固定夹板,所述固定夹板边设置有活动夹板,所述活动夹板通过活动轴安装在固定板上;所述活动夹板与固定板之间设

置有夹持弹簧,所述夹持弹簧顶住活动夹板,使活动夹板上端紧靠固定夹板,固定夹板和活动夹板之间形成夹持空间;所述活动夹板设置有按压板,按压按压板,压缩夹持弹簧,使活动夹板头端脱离固定夹板。

7.作为优选,所述安装架通过压板动力装置安装有线夹压板。所述压板动力装置为气缸。

8.为了进行安全防护,所述链条轨道外具有保护罩,在所述链条轨道的上部水平段,所述保护罩具有开口,所述开口使链条轨道上的线夹露出。为了防止线夹上夹持的电线进入到保护罩内部,在链条轨道行走的下游,所述开口末端上方设置有压持按压板的弧形板。作为优选,所述弧形板安装在安装架上。

9.本实用新型实现了电线的自动输送,实现端子与内架自动装配,提高生产效率,减少人工成本。

附图说明

10.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

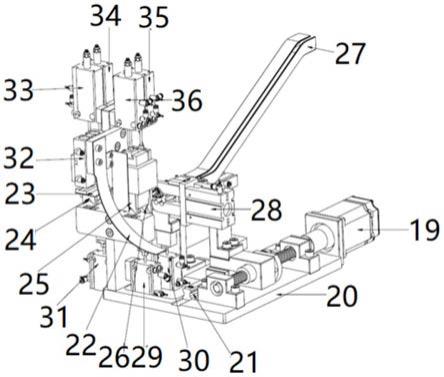

11.图1为本实用新型示意图。

12.图2为驱动电机、螺杆部位示意图。

13.图3为安装架正面部位示意图。

14.图4为安装架背面部位示意图。

15.图5为线夹部位示意图。

16.图6为链条轨道部位示意图。

具体实施方式

17.如图1-6所示,连接器端子与内架自动装配装置包括驱动电机19,所述驱动电机19连接有螺杆,螺杆安装在底座20上,所述螺杆上设置有螺母,所述螺母连接在滑轨21上,所述驱动电机19驱动螺母沿滑轨21运动,所述螺母上连接有夹持内架的夹持装置,夹持装置选择夹爪气缸28,夹持装置夹持内架沿滑轨21方向移动。

18.所述夹持装置后方设置有内架导轨27,夹持装置夹持进入内架导轨27末端的内架;所述内架导轨27末端设置有内架固定槽,所述内架固定槽设置有驱动内架固定槽的内架固定槽气缸30,所述内架固定槽气缸30驱动内架固定槽向上移动,挡住内架导轨27末端,防止内架掉落。

19.所述安装架上安装有第一气缸33、第二气缸36、第三气缸34、第四气缸35、第五气缸31和第六气缸29。所述第一气缸33、第二气缸36下分别连接有第一固定刀片24、第二固定刀片25,所述第一固定刀片24、第二固定刀片25下设置有第一固定块、第二固定块(如图3所示,第一固定块、第二固定块为一整体),所述第一固定刀片24与第一固定块对应,所述第二固定刀片25与第二固定块对应。沿着电线输送的方向,电线输送到达第一固定块时,第一固定刀片24与第一固定块将处于此位置处的电线固定。当电线继续输送,到达第二固定块时,所述第二固定刀片25与第二固定块将处于此位置处的电线固定。

20.所述第三气缸34与第一气缸33对应,所述第三气缸34连接有上整形刀片26,所述上整形刀片26下设置有下整形刀片,所述下整形刀片连接在第五气缸31上,所述上整形刀

片26与下整形刀片对端子进行整形。电线输送到达第一固定块时,第一固定刀片24与第一固定块将处于此位置处的电线固定,此时,上整形刀片26、下整形刀片分别在第三气缸34、第五气缸31的带动下对端子进行整形。

21.所述第四气缸35与第二气缸36对应,所述第四气缸35连接有上固定刀片,所述上固定刀片下设置有下固定刀片,所述下固定刀片连接在第六气缸29上,所述上固定刀片与下固定刀片对端子进行固定。电线输送到达第二固定块时,第二固定刀片25与第二固定块将处于此位置处的电线固定,此时,上固定刀片、下固定刀片分别在第四气缸35、第六气缸29的带动下对端子进行固定。

22.为了进行导向,第一固定刀片24、第二固定刀片25、上整形刀片26、下整形刀片、上固定刀片、下固定刀片均通过各自的导槽安转。

23.在端子固定后,夹持装置带动内架向端子运动,实现端子与内架装配。

24.为了实现电线的自动传输,所述夹爪装置边设置有竖向分布的链条轨道,所述链条轨道安装在齿轮上,所述齿轮由电机驱动。如图6所示,所述链条轨道37上安装有若干线夹371,如图5所示,所述线夹371包括固定板372,所述固定板372安装在链条轨道37上,所述固定板372上安装有固定夹板373,所述固定夹板373边设置有活动夹板374,所述活动夹板374通过活动轴安装在固定板372上;所述活动夹板374与固定板372之间设置有夹持弹簧376,所述夹持弹簧376顶住活动夹板374,使活动夹板374上端紧靠固定夹板373,固定夹板373和活动夹板374之间形成夹持空间;所述活动夹板374设置有按压板375,按压按压板375,压缩夹持弹簧376,使活动夹板头374端脱离固定夹板373。

25.为了实现从链条轨道37上自动取下电线,所述安装架上安装有线夹压板23,如图3所示,所述线夹压板23通过气缸32安装在安装架上。气缸32动作,带动线夹压板23向下运动,压持活动夹板374上的按压板375,活动夹板374头端脱离固定夹板373,即解除活动夹板374对电线的夹持。

26.为了进行安全防护,如图6所示,所述链条轨道37外具有保护罩377,在所述链条轨道37的上部水平段,所述保护罩377具有开口,所述开口使链条轨道37上的线夹露出。为了防止线夹371上夹持的电线进入到保护罩377内部,在链条轨道37行走的下游,所述开口末端上方设置有压持按压板375的弧形板22。在夹持电线的线夹371进入到保护罩377内部前,弧形板22压持按压板375,使电线脱离线夹371,避免电线被线夹371带入,进入到保护罩377内部。

27.使用时,链条轨道37输送电线,到达线夹压板23,线夹压板23向下运动解除活动夹板374对电线的夹持。穿端子的电线经整形后,在固定刀片的固定下,夹持装置带动内架实现端子与内架装配。

28.上述实施例不以任何方式限制本实用新型,凡是采用等同替换或等效变换的方式获得的技术方案均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1