锂电池壳体的制作方法

1.本技术涉及锂电池技术领域,尤其是涉及一种锂电池壳体。

背景技术:

2.锂离子电池是指以锂离子嵌入化合物为正极材料电池的总称。锂离子电池的充放电过程,就是锂离子的嵌入和脱嵌过程。

3.目前,锂电池一般装置在锂电池的壳体内,相关技术中,有一种锂电池壳体包括有底壳以及盖板,盖板呈平板式设置,盖板直接通过螺钉安装在底壳顶部。

4.针对上述中的相关技术,发明人认为存在的缺陷在于,盖板与底壳之间连接处接触面积过小导致容易发生漏液危险,对此有待进一步改善。

技术实现要素:

5.为了解决盖板与底壳之间连接处接触面积过小导致容易发生漏液危险的问题,本技术提供一种锂电池壳体。

6.本技术提供的一种锂电池壳体采用如下的技术方案:

7.一种锂电池壳体,包括包覆锂电池的底壳,所述底壳顶部设置有盖板,所述盖板包括顶盖以及位于顶盖底部边缘的边盖,所述边盖内侧抵接于住底壳顶部外侧。

8.通过采用上述技术方案,盖板设置有边盖,能够增大与底壳之间的接触面积,从而增加本技术的密封性,进而减少发生漏液的危险。

9.可选的,所述顶盖底部边缘以及边盖内侧设置有棉垫。

10.通过采用上述技术方案,设置的棉垫能够进一步增加本技术的密封性,液体从内部漏出时,也可对液体进行吸附,从而减少发生漏液的危险。

11.可选的,所述底壳一侧开设有平切开口,所述盖板靠近平切开口一侧凹陷成型有平切凹槽,所述盖板位于平切凹槽处顶部开设有多个穿孔,所述穿孔装置有与内部锂电池电性连接的电极端子。

12.通过采用上述技术方案,设置的平切凹槽能够用于隐藏电极端子,减少使用时误触到电极端子,也能够节省本技术的存储空间。

13.可选的,所述底壳以及所述边盖远离平切凹槽一侧开设有安装孔,所述安装孔处安装有透气阀。

14.通过采用上述技术方案,设置的透气阀能够有利于锂电池处于放热状态时,散发出内部的气体,从而增加锂电池使用的安全性。

15.可选的,所述底壳位于边盖下方相对立两侧设置有提拉耳,所述提拉耳开设有多个提拉孔,所述提拉孔内穿设有提拉件。

16.通过采用上述技术方案,设置的提拉耳能够供提拉件进行提拉,从而有利于携带锂电池。

17.可选的,所述提拉耳两端朝下呈弧形倒角设置。

18.通过采用上述技术方案,设置的弧形倒角结构能够减少尖角对用户造成划伤的情况发生。

19.可选的,所述底壳顶部边缘开设有螺纹孔,所述边盖边缘开设有直径大于所述螺纹孔的通孔,所述螺钉包括螺顶部、螺体部以及螺底部,所述螺体部位于螺顶部以及螺底部之间,所述螺底部外表面设置有与螺纹孔相适配的外螺纹,所述螺体部与所述通孔相适配,所述螺顶部直径大于螺体部以及螺底部直径,所述螺体部直径大于螺底部直径。

20.通过采用上述技术方案,设置的螺体部能够增大螺丝与底壳以及边盖之间的接触面积,从而增加漏液的难度。

21.可选的,所述螺体部外侧设置有弹性垫。

22.通过采用上述技术方案,设置的弹性垫可增加螺体部连接时的密封性,从而减少内部液体从螺丝安装处漏出的情况发生。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.设置的边盖可增大了盖板与底壳之间的接触面积,从而提高了本技术的密闭性,能够有效减少发生漏液的危险。

25.2.设置的棉垫能够增大边盖与底壳之间的密封性且能够对液体进行吸附,从而减少发生漏液的可能。

附图说明

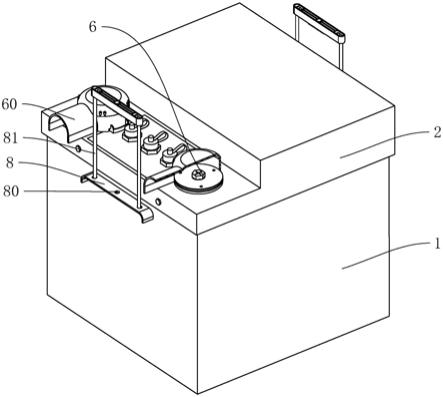

26.图1是本技术实施例的整体结构示意图。

27.图2是本技术实施例的整体爆炸示意图。

28.图3是本技术实施例中螺丝部分结构示意图。

29.附图标记说明:1、底壳;10、螺纹孔;2、盖板;20、顶盖;21、边盖;210、通孔;3、螺钉;30、螺顶部;31、螺体部;32、螺底部;33、弹性垫;4、棉垫;5、平切开口;50、平切凹槽;6、电极端子;60、保护盖;7、安装孔;70、透气阀;8、提拉耳;80、提拉孔;81、提拉件;9、防滑垫。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种锂电池壳体。参照图1与图2,锂电池壳体包括底壳1以及盖板2,其中,底壳1内部包覆有锂电池,在本实施例中,底壳1采用铝锰合金材质进行铸造,而盖板2则可拆卸式安装在底壳1顶部,具体的,盖板2包括顶盖20以及边盖21,其中,边盖21位于顶盖20底部边缘处,在本实施例中,设置的边盖21宽度优先为3cm-5cm,边盖21内侧与底壳1顶部外侧相抵接,增加了底壳1与盖板2的之间接触面积,从而提高了本技术的密闭性,此外,还在顶盖20底部边缘以及边盖21内侧贴设有棉垫4,设置的棉垫4能够进一步增大本技术的密封性。

32.此外,参照图2与图3,在本实施例中,底壳1顶部与边盖21之间通过螺纹连接有多个螺钉3实现固定,具体的,螺钉3包括螺顶部30、螺体部31以及螺底部32,其中,在螺体部31位于螺顶部30以及螺底部32之间,螺顶部30直径大于螺体部31以及螺底部32直径,而螺体部31直径大于螺底部32直径,螺底部32外表面设置有外螺纹,而螺顶部30以及螺体部31外表面呈平滑状。

33.参照图2与图3,在本实施例中,在底壳1顶部边缘处均匀开设有螺纹孔10,螺纹孔10与螺底部32外螺纹相适配,螺纹孔10可供螺钉3进行螺纹连接,同时,在边盖21边缘处均匀开设有通孔210,设置的通孔210直径大于螺纹孔10并与设置的螺体部31相适配,通孔210可供螺体部31以及螺底部32进行穿插,设置的螺体部31大于螺底部32直径能够有效增大螺钉3与底壳1以及边盖21连接处的接触面积,从而增加壳体与边盖21位于螺钉3固定连接处的密闭性。

34.参照图3,进一步的,在螺体部31外侧贴设有弹性垫33,在本实施例中,设置的弹性垫33优选采用橡胶材质,能够有效减少内部物质从螺钉3处的流出。

35.此外,参照图1,在锂电池壳体外设置有电极端子6,电极端子6与底壳1内部的锂电池电性连接,电极端子6设置在锂电池壳体外可便于用户外接导线进行锂电池的使用。目前,若电极端子6凸设在锂电池壳体外,会占用更多的存储空间,且不利于保护电极端子6,电极端子6容易被触碰或者撞击从而发生损坏,因此,需要对电极端子6进行隐藏设计。

36.参照图2,在本实施例中,在底壳1一侧开设有平切开口5,同时,在盖板2相应于平切开口5一侧凹陷成型有平切凹槽50,盖板2位于平切凹槽50处顶部开设有穿孔(图中未标出),设置的穿孔用于装置电极端子6,使得电极端子6可与底壳1内部的锂电池进行电性连接,电极端子6高度小于平切凹槽50高度,可减少占用存储空间,同时,能够减少使用时的误触率,进一步的,在电极端子6外还可拆卸式安装有保护盖60,设置的保护盖60可保护电极端子6减少误触的发生,增加电极端子6的使用寿命。

37.此外,参照图2,在底壳1以及边盖21远离平切凹槽50一侧开设有安装孔7(图中未标出),设置的安装孔7处安装有透气阀70,当锂电池处于放热状态,内部气体膨胀时可以进行排气。

38.另外,参照图1与图2,为了能够便于对锂电池进行携带,在壳体位于边盖21下方相对立两侧焊接有提拉耳8,其中,提拉耳8上开设有多个提拉孔80,提拉孔80内穿设有提拉件81,在本实施例中,设置的提拉件81优选为提拉绳,设置的提拉孔80数量为三个,提拉绳通过环绕着提拉耳8往复穿插多个提拉孔80,增加了提拉绳与提拉耳8连接强度,减少提拉绳断裂后直接从提拉耳8出脱落导致锂电池掉落的情况发生,进而增加了携带过程的安全性。

39.参照图1,在本实施例中,提拉耳8的两端朝下呈弧形倒角设置,能够减少提拉耳8划伤用户的情况发生。

40.此外,参照图2,在底壳1底部还贴设防滑垫9,设置的防滑垫9采用橡胶材质,能够增加本技术放置的稳定性,也可减缓取放锂电池时对底壳1造成的碰撞力,保护底壳1不发生形变。

41.工作原理:在边盖21内侧贴设有棉垫4,将盖板2套设在底壳1顶部,使得边盖21内侧的棉垫4与底壳1相抵接,从而增大盖板2与底壳1的接触面积,棉垫4也增大了密封性,进而对准通孔210以及螺纹孔10,将弹性垫33套设在螺钉3的螺体部31上,再转动螺钉3将其螺纹穿插于通孔210以及螺纹孔10中,完成盖板2与底壳1之间的安装。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1