一种轻量化保温电池包托盘的制作方法

1.本实用新型涉及新能源汽车电池系统,尤其涉及一种比刚度大、轻量化、保温性能好的电池包托盘。

背景技术:

2.电池包托盘作为新能源汽车电池系统的重要组成部分,对电池系统的安全性、轻量化效果、能量密度和保温性能都有着重要影响,无论是磷酸铁锂电池还是三元锂电池,都存在着低温放电容量衰减的问题,缓解新能源汽车冬季续航里程缩短的问题,为了提高电池系统的液冷效果以及冬季续航里程、行业对电池包托盘的保温性能提出了更高要求。目前行业内电池包托盘多用通过铝合金或者钢材铸造、钣金、挤出、冲压结构,存在重量偏重、保温性能差的缺点,无法很好满足电新能源汽车轻量化、提高冬季续航里程的发展趋势。

技术实现要素:

3.发明目的:本实用新型的目的在于提供一种金属和复合材料相结合的比刚度大、轻量化、保温性能好的电池包托盘。

4.技术方案:本发明的一种轻量化保温电池包托盘,包括用于承担外部载荷的支撑框架和设于支撑框架上的复合材料壳体;所述支撑框架和复合材料壳体之间设有用于密封的结构胶层;所述复合材料壳体包括用于保温的外蒙皮和内蒙皮以及用于减重的芯材,所述外蒙皮、芯材和内蒙皮组成夹心结构。

5.进一步的,所述复合材料壳体内还设有用于分散载荷的金属嵌件,所述金属嵌件位于外蒙皮和内蒙皮之间,所述金属嵌件上设有用于连接的螺栓孔。金属嵌件的设置克服了芯材无法直接攻螺纹连接的问题,由于金属嵌件位于外蒙皮和内蒙皮之间,还可以分散局部应力,提高局部的连接强度。

6.进一步的,所述复合材料壳体沿周向布置有用于与支撑框架固定连接的法兰翻边。法兰边厚度在1~3mm之间,翻边上开孔和支撑框架上的孔配合,法兰边上的孔通过水刀切割或者机械钻孔成型。同时,为了进一步提高密封性能,在法兰翻边与支撑框架之间设有结构胶层。

7.进一步的,所述支撑框架包括横梁和纵梁,所述横梁和纵梁连接形成矩形的框架,横梁和纵梁通过螺栓与复合材料壳体的法兰翻边连接;所述支撑框架内设有若干与纵梁平行的托梁,所述托梁两端与横梁连接,托梁与复合材料壳体内的金属嵌件连接。其中,支撑框架由钢材焊接而成,焊接完成后,框架整体电泳防腐处理,选用的钢材的拉伸强度等级不低于600mpa,优选的拉伸强度等级为600~800 mpa;高强度钢材框架的横梁、纵梁和托梁通过辊压或者冲压成型,框架壁厚设计在1mm-3mm之间。

8.进一步的,所述横梁和纵梁的侧边设有用于外接的吊耳,所述吊耳内设有用于提高连接性的隔套。隔套可以分散电池包和车身安装时螺栓预紧局部应力,保证螺栓扭矩,提高了连接可靠性。

9.进一步的,所述外蒙皮和内蒙皮采用连续玻璃纤维复合材料、连续碳纤维复合材料或者芳纶纤维复合材料;连续纤维包括连续纤维束和纤维织物,纤维织物包括平纹织物、斜纹织物、缎纹织物、单向织物、多轴向经编织物;壳体蒙皮的连续纤维体积含量在50%-70%之间;树脂基体采用阻燃级环氧树脂、阻燃级环氧乙烯基树脂或酚醛树脂;芯材结构为泡沫结构或蜂窝结构,泡沫结构包括pet结构泡沫、pmi结构泡沫、pvc结构泡沫、泡沫铝等,蜂窝结构包括铝蜂窝、芳纶蜂窝;芯材通过机加工方式成型或者预成型;所述结构胶层采用聚氨酯结构胶,胶层厚度为0.5~2 mm,具有高抗剪强度、高弹性的特点,结构胶通过手工胶枪或者自动涂胶机涂敷在粘接面上。复合材料壳体具有高的比刚度,同时由于蒙皮材料的导热系数为0.3w/m.k,芯材导热系数为0.3~0.03w/m.k,远远低于钢材(>40 w/m.k)和铝合金(>150 w/m.k)的导热系数,因此具有优异的保温性能。

10.本实用新型的成形原理为:复合材料壳体和支撑框架之间采用螺栓连接和结构胶粘接的混合连接方式,在支撑框架和复合材料壳体所有的配合面涂结构胶,复合材料壳体内部设置金属嵌件,嵌件上有螺纹孔,螺栓穿过金属框架和嵌件螺纹孔,实现复合材料壳体和支撑框架的螺栓连接;复合材料壳体采用“三明治”结构,通过预浸料模压一体成型或者rtm一体成型,也可以单独成型后再整体粘接;根据电池包托盘受力特点和性能要求,在电池包托盘不同位置应用了不同的材料,充分发挥各自材料发优点,托盘的壳体是直接和电池模组直接接触的部件,选择密度低、保温性能好的复合材料,起到密封、连接、保温、分散载荷的作用;框架主承力部分采用高强度钢,承担整个电池包重量和外部载荷;结构胶层采用高抗剪强度、高弹性密封胶,起到连接、缓冲效果,避免金属框架对壳体的摩擦和挤压,也提高了整个电池包托盘的抗扭转刚度。

11.有益效果:本实用新型和现有技术相比,具有如下优点:(1)本实用新型使用高强度钢材作为支撑框架材料,在满足电池包托盘强度、刚度和碰撞挤压安全性要求的同时最大限度的降低了框架重量;复合材料壳体采用夹心结构,具有高的比刚度,和传统金属和铝合金托盘相比,有超过20%的轻量化效;(2)本实用新型电池包托盘具有优异的保温性能,可以降低电池包冷却系统的功耗,减少冷量散失,同时提高了电池系统在低温环境下的充放电性能,有利于提高汽车的冬季续航里程;(3)支撑框架由横梁、纵梁和托梁形成一个高强度矩形框结构,在碰撞工况下,提高了电池包壳体的抗挤压、侵入能力,进一步提高碰撞安全性;复合材料壳体成型以后形成一个整体结构,没有传统金属壳体、铝合金壳体的焊缝,密封可靠性高,且整体结构阻尼大,在汽车行驶时,能更好的减振、吸振,降低电池包内部的电芯和电子元件的振动烈度;(4)结构胶层对复合材料壳体和支撑框架起到连接、缓冲效果,避免金属框架对壳体的摩擦和挤压,也提高了整个电池包托盘的抗扭转刚度;(5)复合材料壳体整体结构造型按照复合材料的成型特点设计,复合材料成型过程中的材料的裁切、铺叠,芯材的加工成型,压制或者粘接都可以实现自动/半自动化生产,生产效率高,可以满足汽车行业对生产的要求,克服了传统复合材料以手工方式生产为主,生产效率低下的弊端。

附图说明

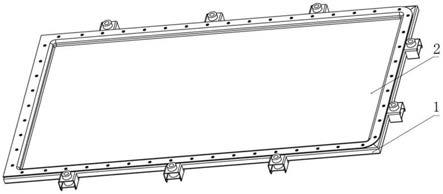

12.图1是本实用新型的整体结构示意图;

13.图2是图1的侧面剖视图;

14.图3是图2中的a的放大图;

15.图4是支撑框架的结构示意图;

16.图5是复合材料壳体的结构示意图;

17.图6是复合材料壳体的侧面剖视局部示意图。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步说明。

19.如图1-3所示,一种轻量化保温电池包托盘,包括支撑框架1、复合材料壳体2和结构胶层3,支撑框架1和复合材料壳体2通过结构胶层3和螺栓孔241内设置的螺栓连接;结构胶层3选用pu结构胶,胶层厚度在为2mm,通过涂胶机在粘接配合面图胶,然后用粘接工装压紧固化胶层;

20.参见图4,支撑框架1包括横梁11、纵梁12、托梁13、吊耳14和隔套15,彼此通过焊接连接,横梁11和纵梁12连接形成矩形的框架,横梁11和纵梁12上开孔,通过铆接紧固件和复合材料壳体的法兰翻边25连接;纵梁12和横梁11的截面是矩形,壁厚为1.5mm,纵梁12和横梁11的材料选用超高强度钢hs1500,拉伸强度为大于1300mpa,通过热辊压或者冷辊压的方式成型;吊耳14主体结构形状是u型,壁厚在2mm,材料选用高强度结构钢dp780,通过冲压或者钣金折弯方式成型,吊耳14内设置隔套15,可以分散电池包和车身安装时螺栓预紧局部应力,保证螺栓扭矩;托梁13是闭口截面,与纵梁12平行,两端与横梁11连接,壁厚为1.5mm,托梁13上开孔,与复合材料壳体内的金属嵌件24连接。

21.参见图5和图6,复合材料壳体为“三明治”结构,复合材料壳体2沿周向布置有用于与支撑框架1固定连接的法兰翻边25,法兰翻边25上设有与横梁和纵梁对应的开孔,用于铆接紧固件的连接,法兰翻边25厚度为2mm,开孔通过水刀切割或者机械钻孔成型;复合材料壳体2由外蒙皮21、芯材22、内蒙皮23和金属嵌件24构成,外蒙皮21、芯材22和内蒙皮23组成夹心结构,预浸料单层厚度0.3mm,外蒙皮21、内蒙皮23厚度在1.5mm,芯材2为泡沫结构,厚度10mm,金属嵌件24位于芯材23的一侧,厚度为10mm,金属嵌件24上开设螺栓孔241,与托梁13的开孔相互匹配,通过螺栓进行固定。复合材料壳体2采用预浸料模压工艺一体成型,具体包括:预浸料、泡沫裁切——外蒙皮铺叠——芯材和金属嵌件铺叠——内蒙皮铺叠——加热——预成型——预成型件转移上模——模压——固化和脱模——切边和钻孔——表面处理——检验;从而在形成夹心复合材料结构。

22.本实施例在具体使用过程中,将电池模组固定在电池包托盘上(复合材料壳体和电池模组通过紧固件或者结构胶连接),托盘的复合材料壳体2直接和电池模组部件接触,由于本身具有较低的导热性能,可以降低电池模组冷却系统的功耗,减少冷量散失,同时提高了电池系统在低温环境下的充放电性能,有利于提高如在冬季的续航里程等;此外,由于支撑框架1整体为矩形框,在满足电池包托盘强度、刚度和碰撞挤压安全性要求的同时最大限度的降低了框架重量,通过吊耳与外部车架连接后在支撑框架1的承载下,复合材料壳体2不会受到外界碰撞或行驶不稳定带来的扰动,进一步保证了电池模组的稳定运行;而结构胶层3一方面可以密封连接,另一方面起到缓冲效果,避免制成框架对壳体的摩擦和挤压,也提高了整个电池包托盘的抗扭转刚度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1