一种双头线束全自动组装生产线的制作方法

1.本实用新型涉及双头线束生产技术领域,尤其是涉及一种双头线束全自动组装生产线。

背景技术:

2.当汽车不再作为奢侈品出现在人们的视野,汽车销量开始直线上升,汽车线束的市场也渐渐开阔,越来越多的线束厂关注汽车线束生产流程。汽车线束的标准和可靠,直接影响了汽车的使用寿命和安全性能。汽车线束生产一般是由线材、接触件端子(连接器)和护套等部件加工组合一起。

3.目前的汽车线束生产流程和工艺一般是:(1)裁切工艺,对汽车线材进行裁剪和剥线,开线人员需要随时监测,对长度、裁线切口、剥线长度进行检查,开线工艺直接影响到后续汽车线束生产流程,关系到整个进度;(2)压接工艺,汽车线束在端子压接需要严格按照操作说明进行,有的线束会套上防水塞再进行压接,有的需要套上保护套从预装工位返回再压接;(3)预装工艺;(4)总装工艺。目前传统的工艺产线中存在工序安排不合理、工序繁多的问题,而且自动化程度低。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供一种双头线束全自动组装生产线,取代人工作业,实现了快速、高效率的全自动生产。

5.为实现上述目的,本实用新型采用以下内容:

6.一种双头线束全自动组装生产线,包括机体,机体上具有工作平台,工作平台上按左右分为半成品组装单元和成品加工单元,半成品组装单元与成品加工单元之间设有半成品搬运工位,半成品组装单元的后方设有前段搬运工位,成品加工单元的后方设有后段搬运工位,前段搬运工位与后段搬运工位之间还设有不良品排料工位;

7.机体的外部、半成品组装单元之前还设有线盘放线工位,机体的外部、成品加工单元之后还设有成品下料搬运工位;

8.半成品组装单元从首端到末端依次设有线材上料工位、剥皮工位、装雨塞工位、检测工位、端子压接工位;

9.成品加工单元上呈前后的设有连接器上料工位和装连接器工位。

10.通过上述方案,由前段搬运工位对线材进行移位、流转,使线材依次在半成品组装单元中的各个工位中实现裁切、剥皮、装雨塞和压接,完成的半成品线束再由半成品搬运工位运送至后段搬运工位上,由后段搬运工位对半成品线束进行移位、流转,并在成品加工单元中完成装连接器,如此实现全自动化的生产;而且半成品组装单元中还设有检测工位,可实现不良品的自动检出,检出的不良品运送至不良品排料工位处,过程稳定且受控,降低生产过程变异。

11.优选的是,所述剥皮工位与装雨塞工位之间还设有线材中转工位。

12.优选的是,所述端子压接工位之后还依次设有端子检测工位、端子旋转工位。

13.优选的是,所述连接器上料工位之前还设有连接器上料振动盘。

14.优选的是,所述装连接器工位分为左端组装连接器工位和右端组装连接器工位。

15.优选的是,所述前段搬运工位上具有若干前段搬运器具,后段搬运工位上具有若干后段搬运器具。

16.优选的是,所述线盘放线工位与线材上料工位之间设有线材中转检测工位。

17.优选的是,所述机体外还设有工控台体。

18.与现有技术相比,本实用新型的有益效果是:该生产线高度一体化,全自动化的生产方式,无需进行人工转运,满足流水式组装生产需求,大幅度提升了生产效率、降低了人力成本,并且生产线中各个工位位置设计合理,有效提高生产线的空间利用率。

附图说明

19.下面结合附图对本实用新型的具体实施方式作进一步详细的说明。

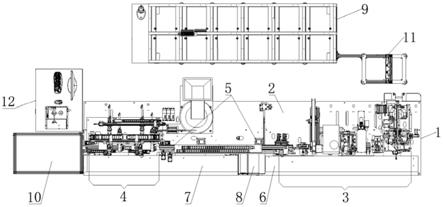

20.图1是本实用新型实施例一种双头线束全自动组装生产线的结构示意图;

21.图2是本实用新型实施例半成品组装单元中各个工位的示意图;

22.图3是本实用新型实施例成品加工单元中各个工位的示意图;

23.图4是本实用新型实施例前段搬运工位的示意图;

24.图5是本实用新型实施例后段搬运工位的示意图;

25.图中,各附图标记为:

26.1-机体,2-工作平台,3-半成品组装单元,4-成品加工单元,5-半成品搬运工位,6-前段搬运工位,7-后段搬运工位,8-不良品排料工位,9-线盘放线工位,10-成品下料搬运工位,11-线材中转检测工位,12-工控台体,31-线材上料工位,32-剥皮工位,33-线材中转工位,34-装雨塞工位,35-检测工位,36-端子压接工位,37-端子检测工位,38-端子旋转工位,41-连接器上料工位,42-装连接器工位,421-左端组装连接器工位,422-右端组装连接器工位,43-连接器上料振动盘,61-前段搬运器具,71-后段搬运器具。

具体实施方式

27.为了更清楚地说明本实用新型,下面结合优选实施例对本实用新型做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本实用新型的保护范围。

28.如图1所示,本实用新型实施例提供一种双头线束全自动组装生产线,包括机体1,机体1上具有工作平台2,工作平台2上按左右分为半成品组装单元3和成品加工单元4,半成品组装单元3与成品加工单元4之间设有半成品搬运工位5,半成品组装单元3的后方设有前段搬运工位6,成品加工单元4的后方设有后段搬运工位7,前段搬运工位6与后段搬运工位7之间还设有不良品排料工位8。

29.机体1的外部、半成品组装单元3之前还设有线盘放线工位9,用于存放线盘及对线材进行放线;机体1的外部、成品加工单元4之后还设有成品下料搬运工位10,用于对最终成型产品搬运、包装、贮存和交付。

30.其中,如图2所示,半成品组装单元3从首端到末端依次设有线材上料工位31:负责

进行多种不同颜色及规格线材的切换上料,并兼具一定的裁切功能;剥皮工位32:负责对线材的两头部进行剥皮;装雨塞工位34:负责将防水雨塞装入线材上;检测工位35:主要检测线材头部的剥皮情况、剥皮后的线材头部暴露出的线芯数量及防水雨塞的安装状况;端子压接工位36:用于将端子压接在线材剥皮后的头部上。

31.如图3所示,成品加工单元4上呈前后的设有连接器上料工位41和装连接器工位42。

32.此外,结合图2所示,剥皮工位32与装雨塞工位34之间还设有线材中转工位33,作为前段搬运工位中搬运器具切换时的暂放线材的中转位置。

33.另外,结合图2所示,端子压接工位36之后还依次设有用以检测压接后端子状况的端子检测工位37,及根据检测结果进行端子角度调整的端子旋转工位38。

34.进一步的,结合图1所示,连接器上料工位41之前还设有连接器上料振动盘43,连接器上料工位负责从连接器上料振动盘内上料至待组装位置。

35.其中,结合图3所示,装连接器工位42分为左端组装连接器工位421和右端组装连接器工位422,用于分别对线材的两端进行连接器的组装。

36.值得注意的是,如图4和图5所示,前段搬运工位6上具有若干可进行移位、流转的前段搬运器具61,后段搬运工位7上具有若干可进行移位、流转的后段搬运器具71,以满足流水式不间断的作业方式。

37.还有,结合图1所示,线盘放线工位9与线材上料工位31之间设有线材中转检测工位11,在线盘放线工位对线材上料工位进行线材原料的投放时,线材从线材中转检测工位中经过以对线材的外观状况进行检查。

38.更进一步的,结合图1所示,机体1外还设有工控台体12,工控台体上设有计算机,操作人员可通过计算机进行生产批次及订单信息的处理、打印。

39.通过上述方案,由前段搬运工位对线材进行移位、流转,使线材依次在半成品组装单元中的各个工位中实现裁切、剥皮、装雨塞和压接,完成的半成品线束再由半成品搬运工位运送至后段搬运工位上,由后段搬运工位对半成品线束进行移位、流转,并在成品加工单元中对线束的两端分别完成连接器的安装,如此实现全自动化的生产;而且半成品组装单元中还设有检测工位,可实现不良品的自动检出,检出的不良品运送至不良品排料工位处,过程稳定且受控,降低生产过程变异。

40.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本实用新型的技术方案所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1