一种信号传输接口的制作方法

1.本实用新型涉及一种信号传输设备领域,尤其涉及一种信号传输接口。

背景技术:

2.在日常生活工作中,相机、播放器、手机、电脑等终端常常用到数据线,通过数据线进行不同终端中间的数据及信号传输。终端和数据线随科技的发展而进步,用户对于高度传输接口的需求越来越高。高速usb接口、type-c接口或者广泛推广,接口的传输速度越高,对线材的要求越高,通常会使用到同轴高速电缆,同轴高速电缆包括内芯、绝缘层、屏蔽层及表层,总层数增加,线材直径增加,另外,内芯传输速率提高,供电功率提高,内芯直径变大,再次增加了线材的直径。同时接口也越来越小型化,线材的排列间隙变小,热量向下传递的难度增加,焊锡间隙内渗透的难度增加。在对前述同轴高速电缆进线焊接时,既需要焊接内芯,也需要对屏蔽层进行接地焊接,由于间隙变小,从而导致屏蔽层接地焊接困难。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的之一在于提供一种信号传输接口,以解决现有技术的信号传输接口中的同轴高速电缆的屏蔽层接地焊接困难的技术问题。

4.本实用新型的目的之一采用如下技术方案实现:一种信号传输接口,包括传输主板和与所述传输主板连接的连接端,所述传输主板的第一表面的侧边缘设有第一焊接箔片,所述传输主板的与所述第一表面邻接的侧面上设有与第二焊接箔片,所述第二焊接箔片与所述第一焊接箔片连接。

5.可选地,所述传输主板的与所述第一表面相对的第二表面的侧边缘设有第三焊接箔片,所述第三焊接箔片与所述第二焊接箔片连接。

6.可选地,所述第一焊接箔片、第二焊接箔片和所述第三焊接箔片一体连接成金属箔片。

7.可选地,所述传输主板的第一端与所述连接端连接,所述传输主板的第二端的两侧边缘均设有所述第一焊接箔片、所述第二焊接箔片和所述第三焊接箔片。

8.可选地,所述传输主板的第一端与所述连接端连接,所述传输主板的第二端的第一表面设有第一焊线区和第二焊线区,所述第二焊线区位于所述第一焊线区的靠近所述连接端的一侧,所述第二焊线区设有多个焊接端子;

9.所述第一焊线区的两侧均设有所述第一焊接箔片;

10.所述传输主板的第二端的两侧面均设有所述第二焊接箔片。

11.可选地,所述传输主板的第二端的第二表面设有第三焊线区和第四焊线区,所述第四焊线区位于所述第三焊线区的靠近所述连接端的一侧,所述第四焊线区设有多个焊接端子;

12.所述第三焊线区的两侧均设有所述第三焊接箔片。

13.可选地,所述第二焊接箔片的表面设有焊接纹。

14.可选地,所述连接端为雷电接头、type-c接头或者usb接头。

15.可选地,所述第一焊接箔片、所述第二焊接箔片和所述第三焊接箔片为铜箔片或者金箔片。

16.可选地,所述传输主板的端面上设有两个形状不相同的凸出部。

17.相比现有技术,本实用新型的有益效果在于:

18.本实用新型的信号传输接口中,在传输主板的侧面增设第二焊接箔片,将焊接空间扩展至传输主板的侧面,第二焊接箔片与第一焊接箔片的连接,使得第二焊接箔片与第一焊接箔片导电。在焊接时,只需要将将屏蔽层与第二焊接箔片焊接在一起即可,焊接空间扩展至传输主板的侧面,便于焊接工具施展,提高焊接的便利性,焊锡的渗透深度小,最终使得本实施例的信号传输接口中,线材的焊接难度降低。

附图说明

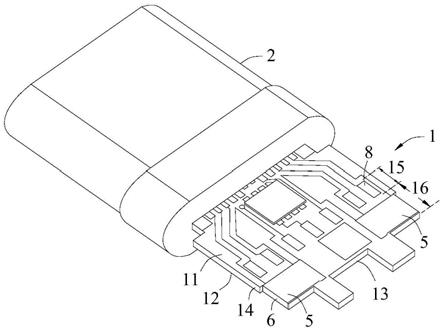

19.图1为本实用新型的信号传输接口的以第一表面为主要视角的结构示意图;

20.图2为本实用新型的信号传输接口中的传输主板的第二端的局部放大示意图;

21.图3为本实用新型的信号传输接口的以第二表面为主要视角的结构示意图。

22.图中:

23.1、传输主板;11、第一表面;12、第二表面;13、端面;14、侧面;15、第一焊线区;16、第二焊线区;17、第三焊线区;18、第四焊线区;19、凸出部;

24.2、连接端;

25.3、第一线材;31、内芯;32、屏蔽层;4、第二线材;

26.5、第一焊接箔片;

27.6、第二焊接箔片;

28.7、第三焊接箔片;

29.8、焊接端子。

具体实施方式

30.下面,结合附图1至附图3以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

31.本实用新型实施例提供了一种信号传输接口,如图1、图2及图3所示,信号传输接口主要结构包括传输主板1和连接端2,连接端2与传输主板1连接,连接端2用于与终端的传输接口连接,从而进行信号传输,传输主板1还与线材连接,具体来说是线材焊接于传输主板1上。在高速传输的接口上,线材包括第一线材3和第二线材4,线材如图2所示进行排列(图中仅仅示出部分线材),其中靠近侧面14的两根线材为第一线材3,即同轴高速电缆,第一线材3的末端通常会加工或者处理成两段,一段露出内芯31,另一段露出接地线或者屏蔽层32,内芯31和屏蔽层32均需要与传输主板1焊接。

32.如图1所示,位于上方的表面为传输主板1的第一表面11,与第一表面11 相对的表面为第二表面12,远离连接端2的表面为端面13。传输主板1的第一表面11的侧边缘设有第一焊接箔片5。传输主板1的与第一表面11邻接的侧面 14上设有与第二焊接箔片6,第二焊

接箔片6与第一焊接箔片5连接。在本实施例中,在传输主板1的侧面14增设第二焊接箔片6,将焊接空间扩展至传输主板1的侧面14,第二焊接箔片6与第一焊接箔片5的连接,使得第二焊接箔片6与第一焊接箔片5导电。在焊接时,只需要将将屏蔽层32与第二焊接箔片 6焊接在一起即可,焊接空间扩展至传输主板1的侧面14,便于焊接工具施展,提高焊接的便利性,焊锡的渗透深度小,最终使得本实施例的信号传输接口中,线材的焊接难度降低。

33.另外,通过设置前述第二焊接箔片6,使得信号传输接口具有更加优化的生产加工工艺,提高产品良率,降低生产成本。第二焊接箔片6与第一焊接箔片5 连接,提高了屏蔽层32接地焊接的品质,提升产品质量。

34.对于前述侧边缘,具体是指靠近侧面14的边缘。

35.进一步地,如图2所示,传输主板1的第二表面12的侧边缘设有第三焊接箔片7,第三焊接箔片7与第二焊接箔片6连接。在本实施例的信号传输接口中,第一表面11和第二表面12均需要焊接线材,在焊接时,通过在侧面14进行线材焊接,能够同时对位于第一表面11和第二表面12的第一线材3进行屏蔽层 32的焊接,通过一次工序即可将第二焊接箔片6与屏蔽层32焊接在一起。相比于在两个工序中单独焊接传输主板1两侧的第一线材3,本实施例减少焊接工序,优化了生产加工工艺,降低生产成本。

36.在一些实施例中,第一焊接箔片5、第二焊接箔片6和第三焊接箔片7一体连接成金属箔片。换而言之,金属箔片包括第一焊接箔片5、第二焊接箔片6和第三焊接箔片7,金属箔片包覆传输主板1的侧面14,并且金属箔片的一端向第一表面11弯折,金属箔片的另一端向第二表面12弯折,从而形成前述第一焊接箔片5、第二焊接箔片6和第三焊接箔片7。

37.对于前述第一焊接箔片5、第二焊接箔片6和第三焊接箔片7,应该理解为是露出的部分呈现箔片形状。

38.比如,在一些实施例中,传输主板1上设有一个金属块,金属块镶嵌于传输主板1的侧面14,金属块上的露出于第一表面11的部分为前述第一焊接箔片 5,金属块上的露出于侧面14的部分为前述第二焊接箔片6,金属块上的露出于第二表面12的部分为前述第三焊接箔片7。

39.又如,在一些第一焊接箔片5、第二焊接箔片6和第三焊接箔片7其他实施方式中,通过电镀蚀刻工艺在第一焊接箔片5、第二焊接箔片6和第三焊接箔片 7所在位置上成型第一焊接箔片5、第二焊接箔片6和第三焊接箔片7。

40.在一些实施例中,如图1、图3所示,传输主板1的第一端与连接端2连接,传输主板1的第二端的两侧边缘均设有第一焊接箔片5、第二焊接箔片6和第三焊接箔片7。在一些高速传输接口上,包括多组传输线组,比如雷电接口,其包括四组传输线组,其中两组分布于传输主板1的第一表面11,另外两组分布于传输主板1的第二表面12。在传输主板1的第一表面11和第二表面12上,均紧密地排列线材,其中接地线和屏蔽线位于传输线组的外侧,即靠近侧面14的位置,传输主板1的第二端的两侧边缘均设置前述金属箔片或者前述金属块,四组传输线组中的接地线和屏蔽线均具有很高的焊接便利性。

41.在一些实施例中,如图1、图2所示,传输主板1的第一端与连接端2连接,从传输主板1第二端的表面布置来看,传输主板1的第二端的第一表面11设有第一焊线区15和第二焊线区16,第二焊线区16位于第一焊线区15的靠近连接端2的一侧,第二焊线区16设有多个焊接端子8。第二焊线区16上,分布于第一表面11的两组传输线组的线材内芯31与传输主板1

焊线,第二焊线区16为传输主板1与分布于第一表面11的两组传输线组的线材内芯31焊接的区域。第一焊线区15为传输主板1与前述两组传输线组的线材接地线及屏蔽层32焊接的区域,第一焊线区15的两侧均设有前述第一焊接箔片5,传输主板1的第二端的两侧面14均设有第二焊接箔片6。

42.对于传输主板1的第二端的第二表面12的布置,如图3所示,第二表面12 上设有第三焊线区17和第四焊线区18,第四焊线区18位于第三焊线区17的靠近连接端2的一侧,第四焊线区18设有多个焊接端子8。在第四焊接上,分布于第二表面12的两组传输线组的线材内芯31与传输主板1焊线,第四焊线区 18为传输主板1与分布于第二表面12的两组传输线组的线材内芯31焊接的区域。第三焊线区17为传输主板1与前述两组传输线组的线材接地线及屏蔽层32 焊接的区域。第三焊线区17的两侧均设有第三焊接箔片7。

43.更具体地,传输主板1通过前述焊接端子8与线材的内芯31焊接,传输主板1通过第一焊接箔片5和第三焊接箔片7与线材的接地线和屏蔽层32焊接。

44.在一些第二焊接箔片6的进一步实施方式中,第二焊接箔片6的表面设有焊接纹(图中未示出),在本实施例中,通过在第二焊接箔片6的表面增设焊接纹,增加表面粗糙度,增加第二焊接箔片6与焊锡的接触面积,增强焊接的稳定性。

45.对于连接端2的实施方式,连接端2可以是雷电接头、type-c接头或者usb 接头。

46.对于前述第一焊接箔片5、第二焊接箔片6和第三焊接箔片7的材质,具体来说可以是铜箔片或者金箔片。

47.在一些实施例中,第一焊接箔片5、第二焊接箔片6和第三焊接箔片7嵌入传输主板1,第一焊接箔片5、第二焊接箔片6和第三焊接箔片7与传输主板1 的表面齐平。

48.在一些实施例中,如图1至图3所示,传输主板1的端面上设有两个形状不相同的凸出部19。具体来说,两个凸出部19的横截面轮廓不相同,更具体地,对于横截面为矩形的凸出部19来说,可以是两个凸出部19的宽度不相同或者长度不相同,对于圆柱形的凸出部19来说,可以是两个凸出部19的直径不相同。如此,通过设置在形状上存在差别的两个凸出部19,使得信号传输接口在生产装配工艺中,能够防止反接,具有防呆效果。

49.传输主板1的端面应该理解为远离连接端2的端面。

50.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1