一种线对板连接器的制作方法

:

1.本实用新型涉及电连接器领域,具体涉及一种线对板连接器。

背景技术:

2.大多数的电子产品内部都设置有板端连接器与线端连接器,以透过板端连接器与线端连接器的对接来进行电子讯号的传输。但是,目前小型的板端连接器与线端连接器经常需要面对对接不容易的问题,而且为了防止插入后线端连接器松脱,会采用搭扣或卡扣的设计,虽然增加了稳定性,但对于后续的拔出操作,则增加了拔出难度,同时会出现搭扣或卡扣损坏的情况,而且现有的连接器的对接是通过标记来进行正反表示的,这就容易出现插反的情况,从而导致连接器的使用寿命受到影响。

3.此外由于近年来移动式通信装置的轻薄化需求,导致板端连接器的整体高度被不断地要求降低,从而导致内部端子的接触面积逐步减少,进而导致接触不良或者接触不稳定的情况。

技术实现要素:

4.针对现有技术的缺乏和不足,本实用新型提供一种线对板连接器,优化了插拔结构,增加了防呆设计,确保使用的顺畅性和安全性,提高连接器的使用寿命。

5.本实用新型是通过以下技术手段实现上述技术目的。

6.一种线对板连接器,包括板端连接器及线端连接器,所述板端连接器包括绝缘座,安装于绝缘座内的导电端子,包覆在绝缘座外侧的金属壳,该金属壳与绝缘座之间形成对接空间;

7.所述线端连接器包括绝缘本体,以及固定于绝缘本体内的对接端子,绝缘本体插嵌于对接空间内,对接端子与导电端子对接;

8.所述绝缘本体表面设有防止插反的防呆肋条,且金属壳表面设有与该防呆肋条相适配的防呆插槽。

9.所述金属壳两侧垂直向下折弯形成卡臂,所述卡臂上设有向内隆起的弧形卡位,所述绝缘本体两侧设有与弧形卡位配合的卡槽。

10.所述卡臂底边向下延伸有两组焊接脚,金属壳通过焊接脚与电路板插接焊固。

11.所述导电端子包括电源端子和信号端子,所述电源端子的对接端延伸有加长段。

12.所述对接端子包括主体部,成型于主体部后端的包夹部,以及成型于主体部前端的第一接触部,所述主体部两侧向上折弯形成定位板,定位板的前端成型有第二接触部。

13.所述第一接触部具有u型夹口,该u型夹口的前端为扩口。

14.所述第二接触部为v型折弯的弹性臂,两个弹性臂相对设置,折弯点之间形成夹持空隙。

15.有益效果:本实用新型所揭示的一种线对板连接器,具有如下有益效果:

16.金属壳与绝缘座之间通过包覆部包覆铆接,然后设置对应的定位扣配合定位槽,

定位凸条配合定位槽,安装槽配合定位片实现金属壳与绝缘座的辅助定位固定,确保两者安装的稳固性;

17.在金属壳两侧设置卡臂实现对绝缘本体的夹持,配合弧形卡位实现的绝缘本体的卡固,确保绝缘本体插入后的稳定性,同时弧形的卡位结构确保插拔的顺畅性,避免插拔造成的连接器损坏;

18.设置防呆肋条配合防呆插槽防止插反,确保对接的准确性;

19.电源端子设置加长段可以提前与对接端子对接,实现对电路的先通电,以提升电路运行的稳定性;

20.对接端子设计两组接触部实现对导电端子的四点夹持导通,提升夹持的可靠性和接触电流的稳定性。

附图说明

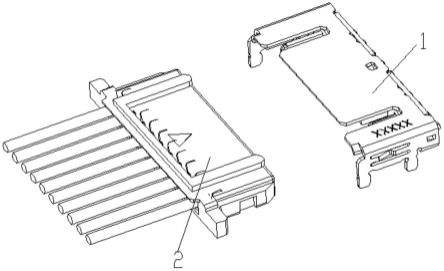

21.图1为本实用新型实施例分解的正面结构图;

22.图2为本实用新型实施例分解的反面结构图

23.图3为本实用新型实施例中板端连接器的爆炸图;

24.图4为本实用新型实施例中线端连接器的爆炸图;

25.图5为本实用新型实施例中导电端子的结构图;

26.图6为本实用新型实施例中对接端子的结构图;

27.图7为本实用新型实施例中对接端子与导电端子的对接示意图。

28.图中:1-板端连接器,2-线端连接器,3-绝缘座,4-导电端子,5-金属壳,6-绝缘本体,7-对接端子,8-对接空间,9-线缆,31-端子槽,32-定位凸条,33-定位扣,34-安装槽,41-对接端,42-焊接端,43-电源端子,44-信号端子,45-加长段,51-定位槽,52-定位孔,53-包覆部,54-定位片,55-卡臂,56-弧形卡位,57-防呆插槽,58-防呆脚,59-插脚,61-卡槽,62-防呆肋条,63-让位槽,64-端子插槽,71-主体部,72-包夹部,73-第一接触部,74-定位片,75-第二接触部,721-包夹片,731-u型夹口,732-扩口,751-夹持空隙。

具体实施方式

29.为了进一步理解本实用新型,下面结合附图以及实施例对本实用新型优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本实用新型的特征和优点,而不是对实用新型权利要求的限制。

30.如图1~5所示,本实用新型所述的一种线对板连接器,包括焊接固定在电路板上的板端连接器1,以及与板端连接器对插的线端连接器2。

31.所述板端连接器包括绝缘座3,设于绝缘座内的导电端子4以及金属壳5,所述线端连接器包括绝缘本体6和设于绝缘本体内的对接端子7,所述金属壳包覆在绝缘座外侧,与绝缘座之间形成一个对接空间8,该对接空间供线端连接器的绝缘本体插入,使得对接端子与导电端子进行对接,从而实现板端连接器与线端连接器的导接。

32.具体说来,所述绝缘座上开设有供导电端子插入的端子槽31,所述导电端子一侧的对接端41穿过端子槽插入绝缘座内,且置于对接空间内,导电端子另一侧的焊接端42位于绝缘座外侧,并与电路板焊固。

33.所述导电端子包括电源端子43和信号端子44,其中电源端子的对接端向前延伸有加长段45,具有加长段的电源端子在装配后就比信号端子长,从而在对接时电源端子先和对接端子进行插接,然后信号端子再与对接端子进行插接,这种加长形式可以确保对接时先接通电源,再接通信号,提高对应电路运行时的稳定性。

34.所述绝缘座上端面的后边缘设置有定位凸条32,而上端面的中部设置有定位扣33,对应的金属壳上设置有与定位凸条和定位扣适配的定位槽51及定位孔52,所述绝缘座的两侧设有安装槽34,所述金属壳后边两侧向下折弯形成包覆部53,通过该包覆部包覆安装在绝缘座外侧,同时包覆部上对应安装槽位置设有内凸的定位片54,绝缘座与金属壳之间通过包覆部固定,定位片与安装槽、定位槽与定位凸条、定位孔与定位扣的相互配合,实现两者的牢固性安装。

35.所述金属壳的两侧垂直向下折弯形成卡臂55,该卡臂的上设有向内隆起的弧形卡位56,绝缘本体插入后,金属壳的卡臂夹持在绝缘本体两侧,且通过弧形卡位与绝缘本体两侧的卡槽61相卡和,从而确保两者的装配稳固性,由于卡位是弧形结构,可以确保插拔的顺畅性。

36.在绝缘本体与金属壳插装时,为了避免插反,在绝缘本体表面设置凸起的防呆肋条62,同步在金属壳表面设置与防呆肋条相适配的防呆插槽57,从而可以一眼看出装配方向,同时在金属壳前端两侧设置折弯的防呆脚58,在绝缘本体两侧设置有与防呆脚配合的让位槽63,防呆脚与让位槽进行辅助防呆配合,从而确保对接的准确性。

37.所述金属壳的卡臂下边缘设有插脚59,通过该插脚与电路板插接焊固。

38.所述绝缘本体内设有供对接端子插入的端子插槽64,对接端子从外部插入所述端子插槽内,所述对接端子结构如图6所示,包括主体部71,成型于主体部后端的包夹部72,以及成型于主体部前端的第一接触部73,所述主体部两侧向上折弯形成定位板74,定位板的前端成型有第二接触部75。

39.所述包夹部具有两组包夹片721,前端的一组包夹片用以包夹线缆9的芯线,使得芯线与对接端子电性导通,后端的一组包夹片用以包夹线缆的外层,用以对线缆进行整体固定。

40.所述第一接触部具有u型夹口731,导电端子插入时,通过u型夹口进行下端夹紧导接,该u型夹口的前端为扩口732,便于导电端子的插入。

41.所述第二接触部为v型折弯的弹性臂,两个弹性臂相对设置,折弯点之间形成夹持空隙751,实现对导电端子中间位置的夹持,同时在夹持时形成电导通。

42.如图7所示,导电端子在插入对接端子后,第二接触部与第一接触部形成对导电端子的四点夹持导通,从而确保接触的可靠性以及通过电流的稳定性。

43.本实用新型所揭示的一种板对线连接器,可以确保两个端子接触的稳定性,防止出现震动导致的信号断开情况,同时对金属壳和绝缘本体结构进行优化,提升插拔的顺畅性及装配的稳固性,增加的防呆结构可以确保准确对接。

44.以上是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质上对以上实施例所做的任何简单修改,等同变化与修饰,均属于实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1