一种燃料电池电堆气密性测试装置

1.本实用新型涉及一种燃料电池电堆的测试装置,尤其是涉及一种燃料电池电堆气密性测试装置。

背景技术:

2.燃料电池是解决环境污染和降低二氧化碳排放量的主要技术手段。燃料电池电堆的气密性关系到燃料电池电堆的工作性能和可靠性,已成为衡量燃料电池能够长期稳定工作的关键指标。燃料电池电堆的气密性主要是指电堆是否发生泄露,泄露形式包含两种:外漏与串漏。外漏是指电堆内氧化气体腔体、燃料气体腔体、冷却腔体向大气的泄露。串漏是指指电堆内氧化气体腔体、燃料气体腔体、冷却腔体互相的泄露。

3.现有的燃料电池气密封测量装置与方法主要存在两个方面的问题:操作不便与响应频率低。操作不便主要是指燃料电池气密性的检测过程中,需要大量的移动设备才能确认燃料电池的气密性存在的问题,即泄露的位置。主要针对使用氦质谱捡漏过程中在缺乏附属装置情况下操作复杂,导致效率低下。响应频率低主要针对基于压力传感器测试泄露的方法,压力传感器的分辨率有限,导致较小的泄露率被传感器误差隐藏。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种燃料电池电堆气密性测试装置。

5.本实用新型的目的可以通过以下技术方案来实现:

6.一种燃料电池电堆气密性测试装置,该装置包括:

7.氦气供气组件:用于在气密性测试时对应向燃料电池电堆的氧化气体腔体、燃料气体腔体、冷却腔体注入氦气;

8.测试罐:用于密封盛放待测试的燃料电池电堆;

9.供气阀组:连接测试罐,用于向燃料电池电堆各个腔体中注入氦气;

10.排气阀组:连接测试罐,用于排出燃料电池电堆各个腔体以及测试罐中的气体;

11.氦气检测组件:用于检测排气组件排出的气体并确定燃料电池电堆气密性情况;

12.排空组件:用于气密性测试前后排空测试罐以及燃料电池电堆的各个腔体;

13.大气连通组件:用于在气密性测试后平衡测试罐以及燃料电池电堆各个腔体中气压。

14.优选地,所述的测试罐包括罐体、电堆进口接口、电堆出口接口和外漏接口,所述的电堆进口接口和电堆出口接口分别设置三个,用于对应连通电推的氧化气体腔体、燃料气体腔体、冷却腔体的进出口,所述的外漏接口连通罐体内部空间,所述的电堆进口接口通过供气阀组连通氦气供气组件,所述的电堆出口接口和外漏接口通过排气阀组连接氦气检测组件。

15.优选地,所述的供气阀组包括用于分别控制向燃料电池电堆的氧化气体腔体、燃

料气体腔体、冷却腔体注入氦气的第一供气阀、第二供气阀和第三供气阀,所述的第一供气阀、第二供气阀和第三供气阀的输入端均连接所述的氦气供气组件,所述的第一供气阀、第二供气阀和第三供气阀的输出端对应连接相应的电堆进口接口。

16.优选地,所述的排气阀组包括用于分别控制燃料电池电堆的氧化气体腔体、燃料气体腔体、冷却腔体以及测试罐中排出气体的第一排气阀、第二排气阀、第三排气阀和第四排气阀,所述的第一排气阀、第二排气阀和第三排气阀的输入端对应连接相应的电堆出口接口,所述的第四排气阀的输入端连接所述的外漏接口,所述的第一排气阀、第二排气阀、第三排气阀和第四排气阀的输处端连接所述的氦气检测组件。

17.优选地,所述的氦气检测组件包括测试控制阀和氦质谱检漏仪,所述的氦质谱检漏仪通过测试控制阀连接排气阀组的输出端。

18.优选地,所述的排空组件包括真空抽气结构和排空阀,所述的真空抽气结构通过所述的排空阀连接排气阀组的输出端。

19.优选地,所述的大气连通组件包括大气连通控制阀,所述的大气连通控制阀设置在排气阀组的输出端。

20.优选地,所述的大气连通组件还包括空气过滤器,所述的空气过滤器连通所述的大气连通控制阀。

21.优选地,该装置还包括氦气回收组件,所述的氦气回收组件设置在排气阀组的输出端。

22.优选地,所述的氦气回收组件包括氦气回收控制阀和氦气回收结构,所述的氦气回收结构通过所述的氦气回收控制阀连接排气阀组的输出端。

23.与现有技术相比,本实用新型具有如下优点:

24.(1)本实用新型通过设置供气阀组向燃料电池电堆各个腔体中注入氦气,并通过排气阀组对罐体以及燃料电池电堆各个腔体中的氦气排除,从而对外漏以及串漏依次检测,操作方便,响应频率高。

25.(2)本实用新型采用氦质谱检漏仪对排除的氦气进行检测,具有快捷和准确的优点;

26.(3)本实用新型设置大气连通组件实现罐体以及燃料电池电堆与大气实现压力平衡,即外部大气进入罐体和燃料电池内部后才可以打开罐体并移走燃料电池电堆,保证安全性;

27.(4)本实用新型设置氦气回收组件实现氦气的有效回收,避免资源浪费。

附图说明

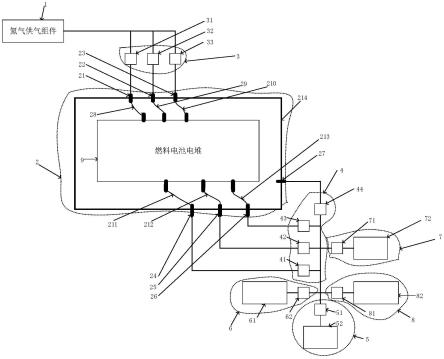

28.图1为本实用新型实施例1中一种燃料电池电堆气密性测试装置的结构示意图;

29.图2为本实用新型实施例2中一种燃料电池电堆气密性测试装置的结构示意图;

30.图3为本实用新型实施例3中一种燃料电池电堆气密性测试装置的结构示意图;

31.图4为本实用新型实施例4中一种燃料电池电堆气密性测试装置的结构示意图。

32.图中,1为氦气供气组件,2为测试罐,21为第一电堆进口接口,22为第二电堆进口接口,23为第三电堆进口接口,24为第一电堆出口接口,25为第二电堆出口接口,26为第三电堆出口接口,27为外漏接口,28为第一进口软管,29为第二进口软管,210为第三进口软

管,211为第一出口软管,212为第二出口软管,213为第三出口软管,214为罐体,3为供气阀组,31为第一供气阀,32为第二供气阀,33为第三供气阀,4为排气阀组,41为第一排气阀,42为第二排气阀,43为第三排气阀,44为第四排气阀,5为氦气检测组件,51为测试控制阀,52为氦质谱检漏仪,6为排空组件,61为真空抽气结构,62为排空阀,7为大气连通组件,71为大气连通控制阀,72为空气过滤器,8为氦气回收组件,81为氦气回收控制阀,82为氦气回收结构,9为燃料电池电堆。

具体实施方式

33.下面结合附图和具体实施例对本实用新型进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本实用新型并不意在对其适用物或其用途进行限定,且本实用新型并不限定于以下的实施方式。

34.实施例1

35.如图1所示,本实施例提供一种燃料电池电堆气密性测试装置,该装置包括:

36.氦气供气组件1:用于在气密性测试时对应向燃料电池电堆9的氧化气体腔体、燃料气体腔体、冷却腔体注入氦气;

37.测试罐2:用于密封盛放待测试的燃料电池电堆9;

38.供气阀组3:连接测试罐2,用于向燃料电池电堆9各个腔体中注入氦气;

39.排气阀组4:连接测试罐2,用于排出燃料电池电堆9各个腔体以及测试罐2中的气体;

40.氦气检测组件5:用于检测排气组件排出的气体并确定燃料电池电堆9气密性情况;

41.排空组件6:用于气密性测试前后排空测试罐2以及燃料电池电堆9的各个腔体;

42.大气连通组件7:用于在气密性测试后平衡测试罐2以及燃料电池电堆9各个腔体中气压。

43.其中,测试罐2包括罐体214、电堆进口接口、电堆出口接口和外漏接口27,电堆进口接口和电堆出口接口分别设置三个,分别为第一电堆进口接口21、第二电堆进口接口22、第三电堆进口接口23、第一电堆出口接24、第二电堆出口接口25、第三电堆出口接26,三对电堆进口接口和电堆出口接口用于对应通过第一进口软管28、第二进口软29、第三进口软管210、第一出口软管211、第二出口软管212和第三出口软管213连通电推的氧化气体腔体、燃料气体腔体、冷却腔体的进出口,外漏接口27连通罐体214内部空间,电堆进口接口通过供气阀组3连通氦气供气组件1,电堆出口接口和外漏接口27通过排气阀组4连接氦气检测组件5。第一进口软管28、第二进口软29、第三进口软管210、第一出口软管211、第二出口软管212和第三出口软管213的材质包含聚四氟乙烯或不锈钢。

44.供气阀组3包括用于分别控制向燃料电池电堆9的氧化气体腔体、燃料气体腔体、冷却腔体注入氦气的第一供气阀31、第二供气阀32和第三供气阀33,第一供气阀31、第二供气阀32和第三供气阀33的输入端均连接氦气供气组件1,第一供气阀31、第二供气阀32和第三供气阀33的输出端对应连接相应的电堆进口接口。

45.排气阀组4包括用于分别控制燃料电池电堆9的氧化气体腔体、燃料气体腔体、冷却腔体以及测试罐2中排出气体的第一排气阀41、第二排气阀42、第三排气阀43和第四排气

阀44,第一排气阀41、第二排气阀42和第三排气阀43的输入端对应连接相应的电堆出口接口,第四排气阀44的输入端连接外漏接口27,第一排气阀41、第二排气阀42、第三排气阀43和第四排气阀44的输处端连接氦气检测组件5。

46.上述供气阀组3和排气阀组4中的进气阀和排气阀选用泄露率在10-7

~10-1

pa

·

m3/s的阀。

47.氦气检测组件5包括测试控制阀51和氦质谱检漏仪52,氦质谱检漏仪52通过测试控制阀51连接排气阀组4的输出端。

48.排空组件6包括真空抽气结构61和排空阀62,真空抽气结构61通过排空阀62连接排气阀组4的输出端。

49.大气连通组件7包括大气连通控制阀71,大气连通控制阀71设置在排气阀组4的输出端。大气连通组件7还包括空气过滤器72,空气过滤器72连通大气连通控制阀71,空气过滤器72为可以过滤大于50微米固体颗粒和油脂的过滤器。由于在检测过程中,罐体214抽真空;在检测完成后,进行氦气回收,也需要将燃料电池电堆9抽成负压状态;使用大气连通组件7与大气实现压力平衡;即外部大气进入罐体214和燃料电池内部;然后才可以打开罐体214并移走燃料电池电堆9;

50.大气连通组件7的主要形式:大气连通组件7主要基于阀门构建,打开阀门,然后空气通过阀门以及气体管路进入到罐体214以及电堆内部。大气连通组件7也可以为类似于瓶塞的结构,即拧开瓶塞,空气通过气体管路进入罐体214以及电堆内部。大气连通组件7还有一种技术变形是:利用上述结构,接通到氮气钢瓶或者压缩空气钢瓶。本实施例中设置空气过滤器72,空气过滤器72可以过滤空气中的杂质颗粒,油以及水,这样进入电堆的空气将不会损坏电堆。

51.该装置还包括氦气回收组件8,氦气回收组件8设置在排气阀组4的输出端,氦气回收组件8包括氦气回收控制阀81和氦气回收结构82,由于氦气为不可再生资源,价格较贵,在针对大批燃料电池电堆9进行泄露检测过程中,需要耗费的氦气较多,使用氦气回收组件8可以实现资源的回收利用。氦气回收组件8包括两种基本的方式:

①

利用无油抽气装置,将电堆内部充装的氦气抽出,然后利用气体压缩装置将氦气压缩,充入钢瓶内部,实现氦气回收;

②

利用无油抽气装置,将电堆内部充装的氦气抽出,然后利用低温制冷机(深冷制冷机)将氦气冷却成为液态,流入液氦杜瓦,实现氦气回收;目前市面上已有专门的氦气回收组件8,基于上述两种基本的原理进行开发,本实施例采用市面上已有的氦气回收组件8实现氦气回收。

52.采用上述燃料电池电堆气密性测试装置进行燃料电池电堆9气密性测试的步骤包括:

53.关闭供气阀组3和大气连通组件7;

54.打开排空组件6排空气体;

55.将燃料电池电堆9的任意一个腔体作为测试腔体,其余两个腔体分别作为第一串漏腔体和第二串漏腔体,控制供气阀组3向燃料电池电堆9的测试腔体中通入氦气,打开氦气检测组件5,控制排气阀组4的工作状态使得氦气检测组件5连通测试罐2,氦气检测组件5测量得到测试腔体的外漏数据,控制排气阀组4的工作状态使得氦气检测组件5连通燃料电池电堆9的第一串漏腔体,氦气检测组件5测量得到测试腔体向第一串漏腔体的串漏数据,

控制排气阀组4的工作状态使得氦气检测组件5连通燃料电池电堆9的第二串漏腔体,氦气检测组件5测量得到测试腔体向第二串漏腔体的串漏数据。

56.以下具体说明进行气密性测试的具体过程:

57.首先进行燃料气体腔体(本实施例中简称为氢腔)的外漏和串漏测试:

58.1)管路连接

59.燃料电池电堆9放置在罐体214内,第一进口软管28、第一出口软管211分别与电堆氢气入口、氢气出口相连;第二进口软管29、第二出口软管212分别与电堆空气入口、空气出口相连;第三进口软管210、第三出口软管213分别与电堆冷却液入口、冷却液出口相连;

60.2)阀门打开,气体通过;

61.打开第一排气阀41、第二排气阀42、第三排气阀43、第四排气阀44和排空阀62;

62.3)阀门关闭,气体不通过;

63.关闭第一供气阀31、第二供气阀32、第三供气阀33、测试控制阀51、大气连通控制阀71和氦气回收控制阀81;

64.4)打开真空抽气结构61,对罐体214、电堆内部进行抽气;低于10-1

pa后,关闭真空抽气结构61,关闭排空阀62;

65.5)打开第一供气阀31;关闭第一排气阀41、第二排气阀42、第三排气阀43、第四排气阀44;

66.6)维持第二供气阀32、第三供气阀33、排空阀62、测试控制阀51、大气连通控制阀71和氦气回收控制阀81关闭;

67.7)氦气供气组件1通过第一供气阀31向电堆内部氢腔供氦气;

68.8)打开氦质谱检测仪,打开测试控制阀51;

69.9)打开第四排气阀44,维持第5)步中的其它阀门状态不变,即可获得电堆氢腔向罐体214的泄露数据,可以认为是氢腔的外漏数据;关闭第四排气阀44;

70.10)打开第三排气阀43,维持第5)步中的其它阀门状态不变,即可获得电堆氢腔向冷却液腔的串漏数据;关闭第三排气阀43;

71.11)打开第二排气阀42,维持第5)步中的其它阀门状态不变,即可获得电堆氢腔向空气腔的串漏数据;关闭第二排气阀42;

72.12)以上完成了氢腔的串漏、氢腔外漏的测试;关闭第一供气阀31,打开第一排气阀41,氦气回收控制阀81;其它阀门状态按照第5)步处理,使用氦气回收结构82回收氢腔的氦气;关闭氦气回收控制阀81;

73.13)打开第一排气阀41、第二排气阀42、第三排气阀43、第四排气阀44和测试控制阀51,其它阀门按照第5)步的状态;使用真空抽气装置将电堆及罐体214压强低于10-1

pa。

74.然后,按照以下步骤完成氧化气体腔体(本实施例中简称为空气腔)的外漏和串漏测试:

75.1)管路连接

76.燃料电池电堆9放置在罐体214内,第一进口软管28、第一出口软管211分别与电堆氢气入口、氢气出口相连;第二进口软管29、第二出口软管212分别与电堆空气入口、空气出口相连;第三进口软管210、第三出口软管213分别与电堆冷却液入口、冷却液出口相连;

77.2)阀门打开,气体通过;

78.打开第一排气阀41、第二排气阀42、第三排气阀43、第四排气阀44和排空阀62;

79.3)阀门关闭,气体不通过;

80.关闭第一供气阀31、第二供气阀32、第三供气阀33、测试控制阀51、大气连通控制阀71和氦气回收控制阀81;

81.4)打开真空抽气结构61,对罐体214、电堆内部进行抽气;低于10-1

pa后,关闭真空抽气结构61,关闭排空阀62;

82.5)打开第二供气阀32;关闭第一排气阀41、第二排气阀42、第三排气阀43、第四排气阀44;

83.6)维持第一供气阀31、第三供气阀33、排空阀62、测试控制阀51、大气连通控制阀71和氦气回收控制阀81关闭;

84.7)氦气供气组件1通过第二供气阀32向电堆内部空气腔供氦气;

85.8)打开氦质谱检测仪,打开测试控制阀51;

86.9)打开第四排气阀44,维持第5)步中的其它阀门状态不变,即可获得电堆空气腔向罐体214的泄露数据,可以认为是空气腔的外漏数据;关闭第四排气阀44;

87.10)打开第三排气阀43,维持第5)步中的其它阀门状态不变,即可获得电堆空气腔向冷却液腔的串漏数据;关闭第三排气阀43;

88.11)打开第一排气阀41,维持第5)步中的其它阀门状态不变,即可获得电堆空气腔向氢腔的串漏数据;关闭第一排气阀41;

89.12)以上完成了空气腔的串漏、空气腔外漏的测试;关闭第二供气阀32,打开第二排气阀42,氦气回收控制阀81;其它阀门状态按照第5)步处理,使用氦气回收结构82回收空气腔的氦气;关闭氦气回收控制阀81;

90.13)打开第一排气阀41、第二排气阀42、第三排气阀43、第四排气阀44和测试控制阀51,其它阀门按照第5)步的状态;使用真空抽气装置将电堆及罐体214压强低于10-1

pa。

91.接着,按照以下步骤完成冷却腔体(本实施例中简称为冷却液腔)的外漏和串漏测试:

92.1)管路连接

93.燃料电池电堆9放置在罐体214内,第一进口软管28、第一出口软管211分别与电堆氢气入口、氢气出口相连;第二进口软管29、第二出口软管212分别与电堆空气入口、空气出口相连;第三进口软管210、第三出口软管213分别与电堆冷却液入口、冷却液出口相连;

94.2)阀门打开,气体通过;

95.打开第一排气阀41、第二排气阀42、第三排气阀43、第四排气阀44和排空阀62;

96.3)阀门关闭,气体不通过;

97.关闭第一供气阀31、第二供气阀32、第三供气阀33、测试控制阀51、大气连通控制阀71和氦气回收控制阀81;

98.4)打开真空抽气结构61,对罐体214、电堆内部进行抽气;低于10-1

pa后,关闭真空抽气结构61,关闭排空阀62;

99.5)打开第三供气阀33;关闭第一排气阀41、第二排气阀42、第三排气阀43、第四排气阀44;

100.6)维持第一供气阀31、第二供气阀32、排空阀62、测试控制阀51、大气连通控制阀

71和氦气回收控制阀81关闭;

101.7)氦气供气组件1通过第三供气阀33向电堆内部冷却液腔供氦气;

102.8)打开氦质谱检测仪,打开测试控制阀51;

103.9)打开第四排气阀44,维持第5)步中的其它阀门状态不变,即可获得电堆冷却液腔向罐体214的泄露数据,可以认为是冷却液腔的外漏数据;关闭第四排气阀44;

104.10)打开第二排气阀42,维持第5)步中的其它阀门状态不变,即可获得电堆冷却液腔向空气腔的串漏数据;关闭第二排气阀42;

105.11)打开第一排气阀41,维持第5)步中的其它阀门状态不变,即可获得电堆冷却液腔向氢腔的串漏数据;关闭第一排气阀41;

106.12)以上完成了冷却液腔的串漏、空气腔外漏的测试;关闭第三供气阀33,打开第三排气阀43,氦气回收控制阀81;其它阀门状态按照第5)步处理,使用氦气回收结构82回收冷却液腔的氦气;关闭氦气回收控制阀81;

107.13)打开第一排气阀41、第二排气阀42、第三排气阀43、第四排气阀44和测试控制阀51,其它阀门按照第5)步的状态;使用真空抽气装置将电堆及罐体214压强低于10-1

pa。

108.进行以上步骤后,即可完成电堆外漏和串漏的测试。上述腔体的外漏与串漏的测量顺序可以改变。

109.完成所有腔体测试后,打开第一排气阀41、第二排气阀42、第三排气阀43、第四排气阀44和大气连通控制阀71,其余阀门按照第5)步处理;大气通过大气连通组件7进入电堆以及罐体214内部;待压力平衡后,可以打开罐体214,转移燃料电池电堆9。

110.实施例2

111.如图2所示,本实施例提供一种燃料电池电堆气密性测试装置,该装置结构与实施例1中基本相同,不同之处在于,本实施例中不设置氦气回收组件8(包括实施例1中的氦气回收控制阀81和氦气回收结构82)。采用本实施例中的测试装置进行燃料电池电堆9气密性测试的方法与实施例1也基本相同,唯一不通过之处在于本实施例不再进行氦气回收。本实施例燃料电池电堆气密性测试装置的具体结构依次采用该装置进行气密性测试的具体方法不再赘述。

112.实施例3

113.如图3所示,本实施例提供一种燃料电池电堆气密性测试装置,该装置结构与实施例1中基本相同,不同之处在于,本实施例中大气连通组件7不再设置空气过滤器72,其余均与实施例1相同,采用本实施例中的测试装置进行燃料电池电堆9气密性测试的方法也与实施例1相同,本实施例不再赘述。

114.实施例4

115.如图4所示,本实施例提供一种燃料电池电堆气密性测试装置,该装置结构与实施例1中基本相同,不同之处在于,本实施例中大气连通组件7中不再设置空气过滤器72,同时本实施例中也不再设置氦气回收组件8,其余均与实施例1相同,采用本实施例中的测试装置进行燃料电池电堆9气密性测试的方法也与实施例1相同,本实施例不再赘述。

116.上述实施方式仅为例举,不表示对本实用新型范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本实用新型技术思想的范围内作各种省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1