一种焊齿加工结构的制作方法

1.本实用新型涉及锂离子电池技术领域,尤其是一种焊齿加工结构。

背景技术:

2.随着智能电子产品的快速发展,电子产品的外形日益走向微型化、精致化,使得锂离子电池的尺寸越来越小,而极片宽度直接影响着电池的尺寸,制约锂离子电池微型化、精致化的关键因素是极片焊接工序,因而对极片焊接要求越来越高,尤其针对极片宽度在10mm以下极片极耳焊接,当前软包电池极耳焊接方式一般为采用二次焊接的方式,即一次焊接为首先通过超声波焊接装置对叠加的极片极耳箔片进行初步焊接,实现极耳箔片的初步结合,然后再次通过超声波焊接装置进行二次焊接,使初步结合的极片极耳与电芯金属极耳之间贴合牢固。两次超声波焊接方式在实际使用过程中均存在以下问题,由于当前电芯使用的极片箔片厚度越来越小,铜箔仅有6~10um左右,铝箔仅有12~20um,箔片强度越来越低,因此极片极耳箔材尤其是最外层极片在焊接过程中容易出现由于焊接过程中超声波的振动,出现箔材破碎、穿孔问题,影响焊接良率。

3.现有技术方案焊头焊齿结构一般为立方锥,顶端打磨掉顶部尖角后构成的立方体结构,现有技术方案的焊齿设计,其棱角相对锋利,焊接过程中对箔材的损伤更大,因此更容易出现箔材破碎、穿孔问题。

4.例如,一种在中国专利文献上公开的“一种电池软包装保护件、复合电芯及软包锂离子电池”,其公告号cn205488296u,电池软包装保护件,包括用来套设在电芯上的保护套,所述保护套上设置有用来对电芯中正极片与正极耳之间的焊接部进行覆盖的正极覆盖部和用来对负极片与负极耳之间的焊接部进行覆盖的负极覆盖部。电池软包装保护件套设在电芯外部,保护件的保护套上设置覆盖部,能够对电芯的极耳焊接部形成覆盖,避免极耳焊接部的焊点或焊齿对铝塑膜内壁的胶层造成破坏。缺点是设置电池软包装保护件,增加了极片箔片厚度,导致锂离子电池的尺寸增加,不符合锂离子电池微型化、精致化的要求。

技术实现要素:

5.本实用新型的目的是为了克服现有技术中锂离子电池极耳超声波焊接过程中容易出现箔材破碎、穿孔的问题,提供了一种焊齿加工结构,同时除去焊齿的侧面和顶部的锋利棱角。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种焊齿加工结构,包括:

8.底座,其用于固定焊齿和收集焊齿碎屑;

9.焊齿结构,其用于软包电池极耳焊接,焊齿结构设置在底座上方,焊齿结构与底座可拆连接;

10.打磨结构,其用于打磨焊齿结构的侧面;

11.切割结构,其用于切割焊齿结构的尖角;

12.联动结构,其用于使打磨结构与切割结构的工作同步,联动结构与打磨结构铰接,联动结构与切割结构固定连接。

13.通过实施上述技术方案,同时除去焊齿的侧面和顶部的锋利棱角,减弱焊齿棱角对箔材的损伤,从而避免焊接时箔材破碎或穿孔问题,多个焊齿是平行排列的,横列数和齿数需要根据焊接区域面积进行设计,锂离子电池的焊接用焊头的焊齿尺寸较小,加工上难以实现。底座设置在打磨结构的下方,用于固定和支撑焊齿,还能收集焊齿碎屑,设置在底座上方的焊齿结构用于软包电池极耳焊接,软包电池极耳焊接方式一般为采用二次焊接的方式,即一次焊接为首先通过超声波焊接装置对叠加的极片极耳箔片进行初步焊接,实现极耳箔片的初步结合,然后再次通过超声波焊接装置进行二次焊接,使初步结合的极片极耳与电芯金属极耳之间贴合牢固,焊齿结构与底座可拆连接,便于焊齿结构的拆装,从而便于多批次打磨焊齿结构,打磨结构用于打磨焊齿结构的侧面,切割结构用于切割焊齿结构的尖角,联动结构用于使打磨结构与切割结构的工作同步。

14.作为优选,所述焊齿结构的底部设有凸条,所述底座上设有卡槽,所述凸条与卡槽滑动连接,所述凸条与卡槽适配。焊齿结构底部的凸条与底座上的卡槽滑动连接且适配,便于调节焊齿结构的高度,从而便于对焊齿结构进行加工。

15.作为优选,所述底座上设有网格板,所述底座内部为中空结构。底座内部为中空结构,焊齿碎屑从网格板落进中空结构内,便于焊齿碎屑的收集。

16.作为优选,还包括用于与打磨结构铰接的第一平板和用于与切割结构固定连接的第二平板。第一平板用于与打磨结构铰接,打磨结构能绕着打磨结构转动,第二平板与切割结构固定连接,第二平板与切割结构同时运动。

17.作为优选,所述打磨结构包括主轴和刀头,所述刀头固定在主轴一端,所述主轴的上部设有齿轮,所述第一平板上设有与齿轮适配的齿条。刀头固定在主轴下端,便于打磨焊齿后的碎屑受重力作用自然落下,主轴上部的齿轮与第一平板上的齿条适配,便于啮合。

18.作为优选,所述主轴中部与固定板螺纹连接。主轴中部的外螺纹与固定板上的内螺纹适配,便于主轴与固定板相对转动。

19.作为优选,所述刀头上设有用于打磨焊齿侧面的弧形刀片。刀头上的弧形刀片用于打磨焊齿,弧形刀片固定在刀头下端并向上延伸且若干弧形刀片的内侧圆周壁构成圆台状,与加工后的焊齿形状一样,便于加工。

20.作为优选,所述切割结构水平设置。切割结构水平设置,便于水平切割。

21.作为优选,所述第一平板与第二平板通过连接板连接。驱动结构驱动连接板运动,连接板与第一平板和第二平板连接,从而带动第一平板和第二平板运动。

22.作为优选,所述焊齿呈圆台型。弧形刀片固定在刀头下端并向上延伸且若干弧形刀片的内侧圆周壁构成圆台状,与加工后的焊齿形状一样,便于加工。

23.本实用新型具有如下有益效果:(1)同时除去焊齿的侧面和顶部的锋利棱角,减弱焊齿棱角对箔材的损伤,从而避免焊接时箔材破碎或穿孔问题;(2)联动结构的设置使得打磨结构的各部分的工作过程同步;(3)可拆连接便于拆装,便于多批次加工。

附图说明

24.下面结合附图和实例对本实用新型进一步说明。

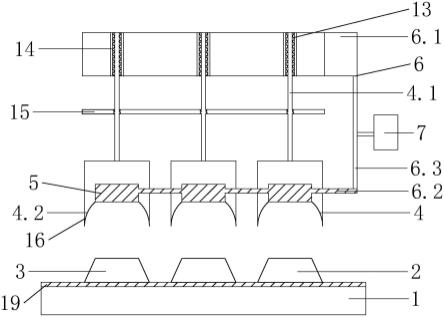

25.图1是本实用新型的结构示意图;

26.图2是本实用新型中打磨结构的结构示意图;

27.图3是本实用新型中切割结构的结构示意图。

28.图中:底座1,焊齿2,焊齿结构3,打磨结构4,主轴4.1,刀头4.2,切割结构5,联动结构6,第一平板6.1,第二平板6.2,连接板6.3,驱动结构7,剪刀头8,剪刀头座9,剪刀片10,滑槽11,连杆机构12,驱动销杆12.1,连杆12.2,齿轮13,齿条14,固定板15,弧形刀片16,网络板19。

具体实施方式

29.具体实施例一:

30.如图1或图2所示,一种焊齿加工结构,包括底座1、设置在底座1上方的焊齿结构3、联动结构6、与联动结构6铰接的打磨结构4、与联动结构6固定连接的切割结构5和驱动结构7,焊齿结构3与底座1可拆连接。联动结构6包括用于与打磨结构4铰接的第一平板6.1和用于与切割结构5固定连接的第二平板6.2。联动结构6还包括用于连接第一平板6.1与第二平板6.2的连接板6.3,连接板6.3与驱动结构7连接。打磨结构4包括主轴4.1和刀头4.2,刀头4.2固定在主轴4.1下端,主轴4.1的上部设有齿轮13,第一平板6.1上设有齿条14,齿轮13与齿条14适配。主轴4.1外侧套设有固定板15,主轴4.1的中部设有外螺纹,固定板15上设有内螺纹,外螺纹与内螺纹适配,刀头4.2上设有用于打磨焊齿2的弧形刀片16,弧形刀片16固定在刀头4.2下端并向上延伸,若干弧形刀片16的内侧圆周壁构成圆台状。焊齿结构3的底部设有凸条,底座1上设有与凸条适配的卡槽,凸条与卡槽滑动连接。底座1上设有用于收集焊齿2碎屑的网格板19。

31.上述技术方案中,除去焊齿2的锋利棱角,减弱焊齿2棱角对箔材的损伤,从而避免焊接时箔材破碎或穿孔问题,多个焊齿2是平行排列的,横列数和齿数需要根据焊接区域面积进行设计,锂离子电池的焊接用焊头的焊齿2尺寸较小,加工上难以实现。底座1设置在打磨结构4的下方,用于固定和支撑焊齿2,还能收集焊齿2碎屑,设置在底座1上方的焊齿结构3用于软包电池极耳焊接,软包电池极耳焊接方式一般为采用二次焊接的方式,即一次焊接为首先通过超声波焊接装置对叠加的极片极耳箔片进行初步焊接,实现极耳箔片的初步结合,然后再次通过超声波焊接装置进行二次焊接,使初步结合的极片极耳与电芯金属极耳之间贴合牢固,焊齿结构3与底座1可拆连接,便于焊齿结构3的拆装,从而便于多批次打磨焊齿结构3,打磨结构4用于打磨焊齿结构3的侧面,切割结构5用于切割焊齿结构3的尖角,联动结构6用于使打磨结构4与切割结构5的工作同步,驱动结构7用于使打磨结构4和切割结构5水平移动。第一平板6.1用于与打磨结构4铰接,打磨结构4能绕着打磨结构4转动,第二平板6.2与切割结构5固定连接,第二平板6.2与切割结构5同时运动。驱动结构7驱动连接板6.3运动,连接板6.3与第一平板6.1和第二平板6.2连接,从而带动第一平板6.1和第二平板6.2运动。刀头4.2固定在主轴4.1下端,便于打磨焊齿2后的碎屑受重力作用自然落下,主轴4.1上部的齿轮13与第一平板6.1上的齿条14适配,便于啮合。主轴4.1外侧套设有固定板15用于防止主轴在第一平板6.1的作用下水平移动,主轴4.1中部的外螺纹与固定板15上的内螺纹适配,便于主轴4.1与固定板15相对转动,刀头4.2上的弧形刀片16用于打磨焊齿2,弧形刀片16固定在刀头4.2下端并向上延伸且若干弧形刀片16的内侧圆周壁构成圆台状,

与加工后的焊齿2形状一样,便于加工。焊齿结构3底部的凸条与底座1上的卡槽滑动连接且适配,便于调节焊齿结构3的高度,从而便于对焊齿结构3进行加工。底座1内部为中空结构,焊齿2碎屑从网格板19落进中空结构内,便于焊齿2碎屑的收集。

32.具体实施例二:

33.如图3所示,在实施例1基础上,切割结构5包括剪刀头8和剪刀头座9,剪刀头8与剪刀头座9铰接,剪刀头8上设有用于剪切的剪刀片10,剪刀头座9后端上设有滑槽11,所述滑槽11通过连杆机构12与剪刀头座9连接。连杆机构12包括驱动销杆12.1和一对连杆12.2,一对连杆12.2分别设在剪刀头座9侧面,连杆12.2与剪刀片10的后端铰接。驱动销杆12.1贯穿滑槽11,一对连杆12.2分别与驱动销杆12.1的两端铰接。

34.上述技术方案中,通过铰接的剪刀头8与剪刀头座9进行切割,剪刀头座9后端上的滑槽11通过连杆机构12与剪刀头座9连接,使得直线运动转化为转动,便于调节剪刀头8的两片剪刀片10之间的距离,将焊齿2的尖角切割,且节省空间,剪刀头8上的剪刀片10用于剪切焊齿2。拉动驱动销杆12.1时,使连杆机构变形,进而拉动两剪刀片10开合,进行剪切。驱动销杆12.1贯穿滑槽11,使得驱动销杆12.1通过两个连杆12.2分别与两剪刀片10连接,便于剪切。

35.进一步的,焊头焊齿结构为立方圆锥,顶端打磨掉顶部尖角后构成的立方体结构,圆台状焊齿的下底面直径a,0.6mm≤a≤2.0mm;多个平行排列焊齿之间的距离b,0≤b≤1.0mm;焊齿的高度c,0.2a≤c≤0.4a。

36.进一步的,焊头焊齿结构为半圆,顶端打磨掉部分后构成的立方体结构。焊齿的下底面直径a,0.6mm≤a≤2.0mm;多个平行排列焊齿之间的距离b,0≤b≤1.0mm;焊齿的高度c,0.25a≤c≤0.5a。

37.本实用新型具有如下有益效果:(1)同时除去焊齿的侧面和顶部的锋利棱角,减弱焊齿棱角对箔材的损伤,从而避免焊接时箔材破碎或穿孔问题;(2)联动结构的设置使得打磨结构的各部分的工作过程同步;(3)可拆连接便于拆装,便于多批次加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1