一种磁性材料成型压机的制作方法

1.本实用新型属于成型设备领域,更具体地说,涉及一种磁性材料成型压机。

背景技术:

2.磁性材料成型压机广泛用于各永磁铁氧体材料生产厂,进行环型、瓦型、方块型及各种异型高性能湿压永磁铁氧体磁性产品的生产,是目前新建和扩建永磁铁氧体生产线的首选湿压成型设备。目前行业内通用的压机模具布置如图1所示,阴影部分为线包位置,分布为4-5排,在成型时中间区域所受磁场强度明显低于四周区域,产品成型一致性不高。

3.经检索,中国专利申请号为201721656793.8,申请公开日为2018年9月14日的专利申请文件公开了一种磁材成型压机。该专利解决了产品每次成型都需要工人上前将产品取走,较为浪费劳动力的问题,其技术方案要点是一种磁材成型压机,包括机架、固定在机架底座上的定模、通过连接杆设置在定模上方与定模配合的动模,还包括设置在机架一侧的推板以及连接在推板上带动推板在动模上表面进行往复运动的驱动组件,所述机架远离包括推板的一侧设置有供存放成型后产品的收集箱,达到了能够自动将成型后的产品取走,避免劳动力的浪费的效果。但是,该压机的模具具有4-5排型腔,在充磁的过程中,中间排的磁材距线包较远,导致各磁材的一致性差;同时多排模具的排水路径长,不利于后期清洁。

4.中国专利申请号为202020029682.x,申请公开日为2020年12月8日的专利申请文件公开了一种用于生产电机磁瓦的新型压机。该压机包括外壳,所述外壳的顶部固定连接有油缸,所述油缸的底部固定连接有液压杆,所述液压杆的底部贯穿至外壳的内腔,所述液压杆的底部固定连接有连接板,所述连接板的底部固定连接有压板,所述外壳的内腔固定连接有隔板,所述隔板的顶部固定连接有放置台,所述放置台的顶部开设有容置槽。该实用新型通过外壳、油缸、液压杆、连接板、压板、隔板、放置台、容置槽、导柱、活动套、弹簧、连接柱、支杆、顶杆和推块的配合使用,能够有效的解决现有电机磁瓦压制过程中不方便出料的问题,该装置能够在磁瓦压制完成后及时出料,方便工作人员操作,加快了压制工作的进行。但是,该压机同样不能解决磁材的一致性不高的问题。

5.现有的磁材压机,均是四到五排等多排模腔的模具,一模成型的磁材由于与线包距离不一,磁场取向不一,导致磁材的一致性差,因此,为了改善磁材的加工质量,亟需设计一种磁性材料成型压机,以提高磁材的一致性。

技术实现要素:

6.1、要解决的问题

7.针对现有磁材压机制备出的磁材一致性不高的问题,本实用新型提供一种磁性材料成型压机,通过优化模具设计,得到的压机能满足高精度、高质量磁材加工的要求,并且不挑磁材尺寸,面对极小或极大的磁材加工,其磁材的一致性良好。

8.2、技术方案

9.为解决上述问题,本实用新型采用如下的技术方案。

10.一种磁性材料成型压机,包括上模和下模,所述上模和下模合模后形成一排或两排型腔;所述上模连接线包箱,上油缸连接线包箱带动上模上下移动,其中线包箱内设置线包为磁性材料提供磁场,所述线包沿线包向内壁缠绕若干圈。此时,上模的上模型腔和下模的下模型腔均为一端开口。

11.作为本实用新型进一步的说明,上模设有排水系统。

12.作为本实用新型进一步的说明,所述下模开设有若干个注料口,通过注料管将磁性原料注入型腔。

13.作为本实用新型进一步的说明,相邻两个型腔之间连接有一根注料管。

14.作为本实用新型进一步的说明,所述下模的下模型腔为上下开口,设有若干个冲头,分别配合插入下模型腔的底部,其中,冲头、上模和下模形成的封闭空间为型腔。当型腔中注料停止时,冲头上移,且冲头可以挡住注料口

15.作为本实用新型进一步的说明,所述若干个冲头均固定连接在冲头座板上,下油缸连接冲头座板控制其上下移动。

16.作为本实用新型进一步的说明,所述下模下方还设有导板,导板上开设若干个通孔,冲头沿着通孔上下移动。

17.作为本实用新型进一步的说明,所述冲头为不导磁材料制成的。

18.作为本实用新型进一步的说明,所述不导磁材料为不锈钢304。

19.作为本实用新型进一步的说明,所述型腔内还设有位置感应器,控制冲头的移动位置。

20.作为本实用新型进一步的说明,所述上模的移动位置也是通过位置感应器实现停止的。

21.作为本实用新型进一步的说明,还包括料罐和液压站,所述料罐为型腔提供原料,料罐设有止料阀,控制原料的流速及开合;所述液压站为上油缸和下油缸提供动力。

22.上述磁性材料成型压机的使用方法为:上模与下模合模,形成封闭的型腔空间,料罐开始向型腔内注料,边注料上模边下压,通过对液压站检测的压力值来判断上模是否下压到位,或通过位置感应器控制上模的下压停止,同时,注料的过程中进行充磁,下压停止后,保压1-2s,退磁后,开模得到磁性材料产品。

23.作为本实用新型进一步的说明,当压机设有冲头时,使用方法为:上模与下模合模,位置感应器控制下模合模停止,同时,冲头上压,当型腔封闭后,料罐注料,边注料边充磁冲头边上压,位置感应器控制冲头上压停止,保持合模压力1-2s,退磁后,开模,冲头上压,实现自动退料,得到磁性材料产品。

24.上述磁性材料产品的形状不受限制,可以是方块形,也可以是瓦状,或形状不规则的产品,适应大小不一的产品,使用本实用新型的压机得到的产品表磁性能一致性较好。

25.3、有益效果

26.相比于现有技术,本实用新型的有益效果为:

27.(1)本实用新型的磁性材料成型压机,各模腔到线包的距离差不多,提高了模具成型过程的一致性及稳定性;提高了模具成型效率;提高了生产的可调配性;降低了拆装模具过程的难度;提高了该工序的自动化程度。该设备构思新颖,方法可行,成型效果好,经过实验验证后,满足磁性材料企业生产所需要的产品质量标准,提高了成型效率,提高了产品的

一致性及稳定性;

28.(2)本实用新型的磁性材料成型压机模具方面设计为单排或双排,与配套自动化装置配合使用,单/双排使每个腔位的生坯在成型时享受相同的磁场取向,提高了模具成型过程的一致性及稳定性,(在成型时磁场布置于模具四周,目前行业内通用的模具布置,分布成4-5排,在成型时中间区域所受磁场强度明显低于四周区域,产品成型一致性不高);

29.(3)本实用新型模具中排水路径短,排水效果好,清洁保养方便,模具压制过程稳定;

30.(4)本实用新型单个模具需要照顾的腔数较少,稳定性较高,成型周期明显降低,成型效率高;

31.(5)针对企业生产过程中产品结构复杂、订单更换频繁等特点,本实用新型直线压机,使得生产调配的可操作性增强,降低频繁换模过程对生产资源的浪费;本实用新型直线型压机模具重量小,避免使用叉车等设备,换模时操作简单;

32.(6)本实用新型直线型压机为单排或双排,模具布置方式变化小,成型过程的取坯、喷油等配套装置的自动化方面实现起来更为便捷,可与整个工厂的自动化物流转运相连接。

附图说明

33.图1为现有磁性材料压机的线包与型腔位置示意图;

34.图2为本实用新型磁性材料成型压机的线包与型腔位置示意图;

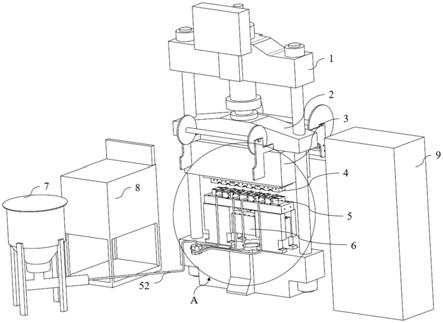

35.图3为本实用新型磁性材料成型压机的结构示意图;

36.图4为图3中a区域的局部放大图;

37.图5为本实用新型磁性材料成型压机的正面结构示意图;

38.图6为本实用新型上模结构示意图;

39.图7为本实用新型上模的仰视方向的结构示意图;

40.图8为图7中b区域的局部放大图;

41.图9为本实用新型下模俯视方向的结构示意图;

42.图10为本实用新型下模的纵向剖视图;

43.图中:

44.1、主机;2、上油缸;3、线包箱;4、上模;41、上模型腔;42、上模座板;43、排水系统;5、下模;51、下模型腔;52、注料管;53、冲头;531、冲头座板;54、导板;6、下油缸;7、料罐;8、液压站;9、配电柜。

具体实施方式

45.下面结合附图和具体实施例对本实用新型进行详细描述。

46.实施例1

47.本实施例的一种磁性材料成型压机,如图3-5所示,包括主机1、上油缸2、线包箱3、上模4、下模5、料罐7、液压站8和配电柜9,配电柜9为主机1提供电源,主机1控制线包箱3、料罐7和液压站8工作,液压站8控制上油缸2工作,上油缸2上固定线包箱3,线包箱3下固定连接上模4,上油缸2带动上模4的上下移动,其中,如图6-8所示,上模4下底面开设一排7列的

上模型腔41,上模型腔41周围开设排水系统43,实现压模的排水。为了减少对上油缸2的冲击力,线包箱3与上油缸2之间连接上模座板42,以分散压模的冲击力。

48.作为本实施例的一种实施方式,下模5上表面开设与上模型腔41配合的下模型腔51,注料管52连通下模型腔51,上模4与下模5合模形成磁性材料的成型型腔,上模4下行与下模5合模,料罐7通过注料管52开始向型腔内注料,边注料上模4边下压,通过对液压站8检测的压力值来判断上模4是否下压到位,或通过位置感应器控制上模4的下压停止,同时,注料的过程中进行充磁,下压停止后,保压1-2s,退磁后,开模得到磁性材料产品,图2所示,型腔内各产品距线包的位置均匀,得到的产品一致性好。

49.作为本实施例另外的一种实施方式,如图9-10所示,下模5开设上下开口的下模型腔51,设有若干个冲头53,分别配合插入下模型腔51的底部,其中,冲头53、上模4和下模5形成的封闭空间为型腔。其中,冲头53均固定连接在冲头座板531上,下油缸6连接冲头座板531控制其上下移动。为了保证冲头53与下模型腔51的位置对应性,下模5下方还设有导板54,导板54上开设若干个通孔,冲头53沿着通孔上下移动。值得注意的是,冲头53为不导磁材料制成的,例如不锈钢304。型腔内还设有位置感应器,控制冲头53的移动位置。使用方法为:上模4与下模5合模,位置感应器控制下模5合模停止,同时,冲头53上压,当型腔封闭后,料罐7注料,边注料边充磁冲头53边上压,位置感应器控制冲头53上压停止,保持合模压力1-2s,退磁后,开模,冲头53上压,实现自动退料,得到磁性材料产品。

50.实施例2

51.本实施例的一种磁性材料成型压机,与实施例1设有冲头的方案基本相同,不同之处在于型腔设有2排10列,共20个型腔。如表1所示,为压制20个瓦形磁瓦产品性能检测数据,可以看出,本实施例压机制得的产品一致性好。

52.表1实施例2中制得的20个瓦形磁瓦产品性能检测数据

[0053][0054]

本实用新型所述内容并不仅限于本实用新型所述实施例内容,并且应用了具体个例对本实用新型结构及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1