双玻组件层压工装的制作方法

1.本实用新型涉及一种双玻组件层压工装,属于光伏组件层压封装技术领域。

背景技术:

2.双玻组件是采用上下两层玻璃及上下两层封装材料(poe胶膜)包裹光伏电池后,通过层压机加热加压融合粘结在一起的光伏发电单元;双玻组件在层压过程中由于玻璃受热变形,上下层玻璃边缘位置受力不均匀,对熔融状态下的poe胶膜产生挤压,由于熔融状态下的poe胶膜的流动性导致封装内部的电池串之间的距离发生变化,为了解决这个问题以提升太阳能组件产品的良率,现有技术中一般采用人工在上料工位的双玻组件外围套装层压工装,层压工装可以对层压过程中双玻组件的玻璃边缘位置的压力进行平衡,从而提高双玻组件的整体受力均衡性,然后输送系统将层压工装和双玻组件一起送入层压机的层压工位进行层压,层压结束后的层压工装和双玻组件输送至出料工位,需要人工将层压工装取下。由于现有双玻组件的层压工装为独立工装,需要工作人员人工放置在层压机的上料工位上,每件双玻组件需放置一个层压工装,由于层压机一次层压6件双玻组件,一台双层双腔层压机共计需要48套层压工装,层压结束后还需要人工在出料工位上拆卸层压工装,增加了层压工装成本和人工成本,且劳动强度大,效率低。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提出一种双玻组件层压工装,减少人工成本和层压工装投入成本,提高层压工作效率,降低人工放置和拆卸层压工装时的安全隐患。

4.本实用新型所述的双玻组件层压工装,包括数个层压框架,层压框架设置在层压机硅胶板正下方,层压机硅胶板设置在层压机压盖底部,每个层压框架正下方对应层压机的一个层压工位,层压框架通过收缩弹簧与层压机压盖外框连接,层压机压盖外框设置在层压机压盖外周。

5.使用时,将数个双玻组件分别放置在现有层压机的上料工位的相应位置处,在现有层压机输送系统作用下将数个双玻组件分别输送至层压工位的相应位置处,层压时,压盖带动压盖外框下落,压盖外框带动层压框架下落套接在双玻组件的外围,层压框架底部抵接层压工位,压盖带动硅胶板继续下落,硅胶板挤压层压框架和双玻组件的上表面;层压过程中层压工位上方对应的层压机压盖的下落、抬起及保压动作,是利用压盖上方的上腔室和压盖与加热装置之间的下腔室之间的气压差而实现的,属于现有技术中的层压机常规结构;层压结束后,输送系统将层压后的双玻组件输送至出料工位,完成双玻组件的层压工作。现有层压机设置自动定位功能,使输送系统能够准确将双玻组件从上料工位输送至层压工位进行层压。层压过程中,本实用新型压盖带动压盖外框下落,压盖外框通过收缩弹簧带动层压框架下落至套接在双玻组件外围,层压框架底部抵接层压工位,压盖带动硅胶板继续下落,硅胶板挤压层压框架和双玻组件的上表面,硅胶板与双玻组件接触的瞬间,收缩

弹簧起到缓冲作用,避免冲击力过大对双玻组件的玻璃面造成损害;且层压过程中在上料工位和出料工位不需要人工放置或拆卸层压框架,减少人工成本提高层压工作效率,降低人工放置和拆卸层压框架时的安全隐患,同时减少层压框架的使用数量,降低投入成本。

6.优选的,所述的数个层压框架包括2条横向杆和数条纵向杆,纵向杆数量为层压框架数量的2倍,2条横向杆上下平行对应设置,横向杆通过收缩弹簧与对应的层压机压盖外框连接,纵向杆两端分别与两根横向杆垂直连接。每个层压框架由2个纵向杆与上下对应的横向杆围成,2条横向杆之间的距离,以及围成每个层压框架的2个纵向杆之间的距离均根据待层压的双玻组件的大小设置。

7.优选的,所述的纵向杆与横向杆之间通过l型连接板固定连接,l型连接板水平端可通过平头螺钉与横向杆固定连接,l型连接板竖直端也可通过平头螺钉与纵向杆固定连接。l型连接板可采用角铁,连接方便。

8.优选的,所述的横向杆和纵向杆均采用铝合金型材,横向杆与纵向杆采用型号规格一样的铝合金型材,保证层压框架上表面层压面高度一致,使层压框架层压过程中受力均匀。

9.优选的,所述的收缩弹簧两端分别挂接在层压机压盖外框的通孔与横向杆的通孔上。收缩弹簧具有收缩性,方便收缩弹簧挂接固定安装。横向杆通孔设置在压盖外侧对应的横向杆上,避免压盖与收缩弹簧干涉。

10.优选的,所述的层压框架套接于双玻组件的外围时,层压框架的内框壁与双玻组件的边沿距离为1cm,有利于层压过程中双玻组件的玻璃边缘位置受到硅胶板下压的压力时,层压框架可以对双玻组件的玻璃边缘位置的压力进行平衡,从而提高双玻组件的整体受力均衡性。

11.优选的,所述的层压框架的数量为6。6个层压框架均匀水平排布,每个层压框架与层压工位一一对应,进行层压时,每个层压框架分别对应套接在层压工位上的双玻组件的外围。

12.本实用新型与现有技术相比所具有的有益效果是:

13.本实用新型结构设计合理,层压过程中压盖带动压盖外框下落,压盖外框通过收缩弹簧带动层压框架下落至套接在双玻组件外围,层压框架底部抵接层压工位,压盖带动硅胶板继续下落,硅胶板挤压层压框架和双玻组件的上表面,硅胶板与双玻组件接触的瞬间,收缩弹簧起到缓冲作用,避免冲击力过大对双玻组件的玻璃面造成损害;且层压过程中在上料工位和出料工位不需要人工放置或拆卸层压框架,减少人工成本提高层压工作效率,降低人工放置和拆卸层压框架时的安全隐患,同时减少层压框架的使用数量,降低投入成本。

附图说明

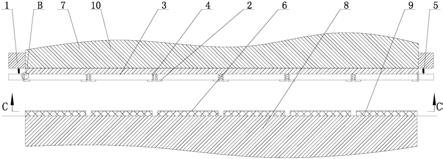

14.图1、双玻组件层压工装结构示意图;

15.图2、图1中c-c视图;

16.图3、图2中a的结构放大示意图;

17.图4、图1中b的结构放大示意图。

18.图中:1、压盖外框;2、l型连接板;3、横向杆;4、纵向杆;5、收缩弹簧;6、双玻组件;

7、压盖;8、加热装置;9、层压工位;10、硅胶板。

具体实施方式

19.下面结合附图对本实用新型做进一步描述:

20.如图1-图4所示,本实用新型所述的双玻组件层压工装,包括数个层压框架,层压框架设置在层压机硅胶板10正下方,层压机硅胶板10设置在层压机压盖7底部,每个层压框架正下方对应层压机的一个层压工位9,层压框架通过收缩弹簧5与层压机压盖外框1连接,层压机压盖外框1设置在层压机压盖7外周。

21.本实施例中:

22.数个层压框架包括2条横向杆3和数条纵向杆4,纵向杆4数量为层压框架数量的2倍,2条横向杆3上下平行对应设置,横向杆3通过收缩弹簧5与对应的层压机压盖外框1连接,纵向杆4两端分别与两根横向杆3垂直连接。每个层压框架由2个纵向杆4与上下对应的横向杆3围成,2条横向杆3之间的距离,以及围成每个层压框架的2个纵向杆4之间的距离均根据待层压的双玻组件6的大小设置。

23.纵向杆4与横向杆3之间通过l型连接板2固定连接,l型连接板2水平端可通过平头螺钉与横向杆3固定连接,l型连接板2竖直端也可通过平头螺钉与纵向杆4固定连接。l型连接板2可采用角铁,连接方便。

24.横向杆3和纵向杆4均采用铝合金型材,横向杆3与纵向杆4采用型号规格一样的铝合金型材,保证层压框架上表面层压面高度一致,使层压框架层压过程中受力均匀。

25.收缩弹簧5两端分别挂接在层压机压盖外框1的通孔与横向杆3的通孔上。收缩弹簧5具有收缩性,方便收缩弹簧5挂接固定安装。横向杆3通孔设置在压盖7外侧对应的横向杆3上,避免压盖7与收缩弹簧5干涉。

26.层压框架套接于双玻组件6的外围时,层压框架的内框壁与双玻组件6的边沿距离为1cm,有利于层压过程中双玻组件6的玻璃边缘位置受到硅胶板10下压的压力时,层压框架可以对双玻组件6的玻璃边缘位置的压力进行平衡,从而提高双玻组件6的整体受力均衡性。

27.层压框架的数量为6。6个层压框架均匀水平排布,每个层压框架与层压工位9一一对应,进行层压时,每个层压框架分别对应套接在层压工位9上的双玻组件6的外围。

28.层压框架的总厚度比层压前双玻组件6的厚度略大,其中层压框架的厚度为6.5mm,层压前双玻组件6的厚度为5.5mm。

29.具体工作过程,将数个双玻组件6分别放置在现有层压机的上料工位的相应位置处,在现有层压机输送系统作用下将数个双玻组件6分别输送至层压工位9的相应位置处,压盖7带动压盖外框1下落,压盖外框1带动层压框架下落套接在双玻组件6的外围,层压框架底部抵接层压工位9,压盖7带动硅胶板10继续下落,使硅胶板10挤压层压框架和双玻组件6的上表面进行层压;层压结束后,输送系统将层压后的双玻组件6输送至出料工位,完成双玻组件6的层压工作。层压过程中层压工位9上方对应的层压机压盖7的下落、抬起及保压动作,是利用压盖7上方的上腔室和压盖7与加热装置8之间的下腔室之间的气压差而实现的,属于现有技术中的层压机常规结构;现有层压机设置自动定位功能,使输送系统能够准确将双玻组件6从上料工位输送至层压工位9进行层压。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1