一种微型扣式电池及其外壳的制作方法

1.本实用新型涉及锂离子电池技术领域,尤其涉及一种微型扣式电池及其外壳。

背景技术:

2.随着便携式电子产品普及,纽扣型电池也被广泛地制造为可充电和可放电的二次电池。另外,与圆柱型二次电池或袋型二次电池相类似,纽扣型二次电池也具有电极组件和电解质被嵌入到壳体中以重复进行充电和放电的结构。

3.常见的钢壳扣式电池为3件套结构,包括盖体、壳体和密封圈。壳体与壳盖通过挤压密封圈实现密封,由于是机械配合,当受力不均时,电池容易产生漏液。同时为了追求钢壳电池的能量密度,以及壳体空间利用率需要做到最大化,需要减少绝缘材料的厚度提高空间利用率,但是传统的三件套设计方案需要考虑到绝缘材料的压缩比,保证绝缘和密封性,厚度难以继续减小,厚度小的绝缘件,容易产生漏液或短路风险。

4.从上述可知,常见的钢壳扣式电池存在着以下问题:1.壳体机械密封异常导致的电流漏液和短路;2.解决为提高壳体空间利用率,而减薄绝缘材料带来的短路漏液的风险。

技术实现要素:

5.鉴于背景技术中存在的问题,本实用新型的目的在于提供一种微型扣式电池及其外壳,通过第一壳体与第二壳体之间使用胶体固定连接形成复合结构,提高了密封可靠性,同时取代机械铆合密封,减少了机械密封异常产生的电池漏液风险,同时极大地提高了电池空间利用率,提高了电池能量密度。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.第一方面,本实用新型提供一种微型扣式电池的外壳,包括:

8.壳体组件,包括第一壳体、胶体与第二壳体,所述第一壳体为第一侧壁围成的具有上下贯通开口的结构,所述第二壳体为第二底壁与第二侧壁围成的敞口结构,所述第二壳体沿径向的投影与所述第一壳体沿径向的投影相交,至少部分所述胶体设置于所述第一壳体与所述第二壳体之间使所述第一壳体与所述第二壳体固定连接;

9.盖体,所述盖体与所述壳体组件形成密闭空腔。

10.可选的,所述盖体盖设于所述第一壳体,封闭所述第一壳体的上开口。

11.可选的,所述第一壳体的第一侧壁在上开口处设置有凸台结构,所述盖体与所述凸台结构相互配合。

12.可选的,部分所述第一壳体突出于所述第二壳体的开口。

13.可选的,所述胶体包括固化体与绝缘胶带。

14.可选的,至少部分所述固化体设置在所述第一壳体与所述第二壳体之间。

15.可选的,所述第二侧壁与所述第一侧壁相交部分的中心区域设置有所述绝缘胶带,所述第二侧壁与所述第一侧壁相交部分的剩余区域设置有所述固化体。

16.可选的,所述第二底壁和/或盖体设置有防爆阀。

17.可选的,胶体的厚度范围为5μm~100μm。

18.第二方面,本实用新型提供一种微型扣式电池,包括电极组件与用于容纳所述电极组件的上述的外壳。

19.本实用新型的有益效果如下:相对于现有技术中壳体与壳盖通过挤压密封圈实现密封,本技术的胶体是使第一壳体与第二壳体固定连接形成复合结构,不需要第一壳体与第二壳体对胶体进行挤压,因此不会出现因机械密封受力不均导致的漏液。同时减小壳体组件的厚度,使固定连接处的厚度为35~200μm,通过减小壳体组件的厚度进而提高电池的空间利用率。此外,由于第一壳体与第二壳体为复合结构,减小第一壳体与第二壳体的壁厚,不会影响外壳的密封强度以及结构强度,不会产生漏液或短路风险。

附图说明

20.图1为本实用新型一实施例的微型扣式电池的外壳的剖视图之一。

21.图2为本实用新型一实施例的微型扣式电池的剖视图。

22.图3为本实用新型一实施例的微型扣式电池的外壳的剖视图之二。

23.图4为本实用新型一实施例的微型扣式电池的外壳的剖视图之三。

24.图5为本实用新型一实施例的微型扣式电池的外壳的剖视图之四。

25.图6为本实用新型一实施例的微型扣式电池的外壳的剖视图之五。

26.图7为本实用新型一实施例的微型扣式电池的外壳的剖视图之六。

27.图8为本实用新型一实施例的微型扣式电池的外壳的剖视图之七。

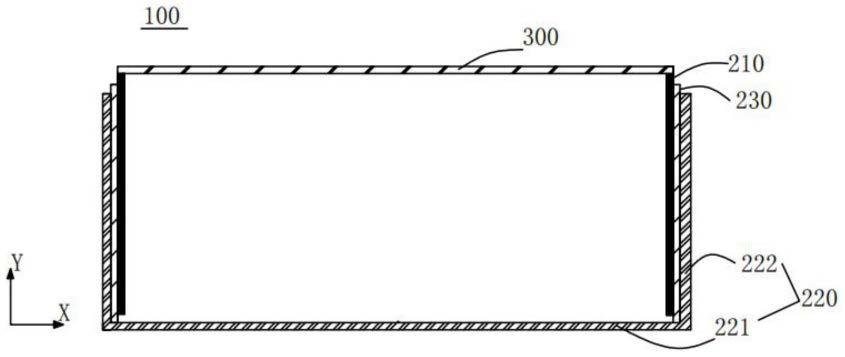

28.图中标记:100-外壳;200-壳体组件;210-第一壳体;220-第二壳体;221-第二底壁;222-第二侧壁;230-胶体;231-固化体;232-绝缘胶带;240-凸台结构;300-盖体;400-防爆阀;500-电极组件;510-正极片;520-负极片;530-隔膜;540-正极耳;550-负极耳;x-径向;y-轴向。

具体实施方式

29.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序或主次关系。

31.实施例1

32.如图1~图2所示,本实施例提供了一种微型扣式电池,包括电极组件500与用于容纳电极组件500的外壳100。

33.微型扣式电池的外壳100包括壳体组件200与盖体300。盖体300盖设在壳体组件

200的开口,并与壳体组件200焊接形成密闭空腔,密闭空腔用于放置电极组件500。

34.其中,壳体组件200包括第一壳体210、胶体230与第二壳体220,第一壳体210为第一侧壁围成的具有上下贯通开口的结构,第二壳体220为第二底壁221与第二侧壁222围成的敞口结构,第二壳体220沿径向x的投影与第一壳体210沿径向x的投影相交,至少部分胶体230设置于第一壳体210与第二壳体220之间使第一壳体210与第二壳体220固定连接,固定连接后的第一壳体210与第二壳体220沿轴向y同心。胶体230包括固化体231。

35.其中,盖体300、第一壳体210与第二壳体220的材料包括不限于钢合金、铝合金、铁合金、铜合金、镍合金、不锈钢、镁铝合金或金属钼。优选的,盖体300、第一壳体210与第二壳体220的材料为不锈钢,盖体300为不锈钢经冲片成型得到片状结构,第一壳体210为不锈钢经钣金得到的筒状结构,第二壳体220为不锈钢经冲压成型的杯状结构。

36.在本实施例中,第二壳体220包围第一壳体210的下开口,至少部分固化体231设置在第二侧壁222沿径向x的投影与第一侧壁沿径向x的投影相交部分。外壳100的组装具体过程为将第一壳体210部分安装进第二壳体220,部分第一壳体210突出于第二壳体220的开口,由固化体231将第一侧壁与第二侧壁222进行固定连接形成复合结构,从而封闭第一壳体210的下开口,得到壳体组件200,进而将盖体300盖设于第一壳体210的上开口,将盖体300与第一壳体210焊接,封闭第一壳体210的上开口,最后得到封闭的外壳100。此外,需要在外壳100面向电极组件500的一面的喷涂绝缘材料形成绝缘层,用于防止第一壳体210与第二壳体220通过电解液连通导致接触短路。

37.其中,固化体231包括但不限于碳纤维、云母、陶瓷、聚苯乙烯(ps)、聚丙烯(pp)、聚乙烯(pe)、聚酯(pet)、聚氯乙烯(pvc)、聚酰亚胺(pi)、丙烯腈-丁二烯-苯乙烯塑料(abs)、聚碳酸酯(pc)、聚酰胺(pa)、ab胶、高分子材料中的一种或多种,固化体231的厚度为5~100μm。第一壳体210、固化体231与第二壳体220的固定连接方式包括但不限于注塑、胶水黏合、热压复合、超声波焊接、喷塑固化、高温固化剂、固化胶、高温烧结、高频加热等组合方式。因为本实施例的固化体231是使第一壳体210与第二壳体220固定连接形成复合结构,不需要第一壳体210与第二壳体220对胶体230进行挤压,因此不会出现因机械密封受力不均导致的漏液。同时减小壳体组件200的厚度,使固定连接处的厚度为35~200μm,通过减小外壳100的厚度进而提高电池的空间利用率。此外,由于第一壳体210与第二壳体220为复合结构,减小第一壳体210与第二壳体220的壁厚,不会影响外壳100的密封强度以及结构强度,不会产生漏液或短路风险。

38.微型扣式电池的电极组件500包括正极片510、负极片520与隔膜530,隔膜530设置在正极片510与负极片520之间。正极片510、负极片520与隔膜530通过卷绕工艺,卷绕成圆柱形卷芯,正极耳540与负极耳550分别从卷芯的上端面和下端面引出。可以理解的是,正极耳540与负极耳550可以为多个。

39.其中,正极耳540为铝带,负极耳550为铜镀镍带、铜带或镍带,优选的,负极耳550使用铜镀镍带。采用超声波焊将铝带和铜镀镍带分别焊接在正极片510与负极片520的空箔上。正极耳540通过超声波焊、电阻焊或激光焊与盖板焊接在一起,负极耳550通过电阻焊或激光焊焊接在第二壳体220的第二底壁221。电极组件500通过正极耳540与负极耳550分别与盖板和第二壳体220焊接在一起,进而与外部电路进行导通。对铝带和铜镀镍带的非焊接点进行绝缘处理,处理方式包括热复合pp胶、对贴绝缘胶纸或涂覆绝缘胶水,进行绝缘处理

可避免铝带接触到与铜镀镍带连接的外壳100而发生短路,或者避免铜镀镍带接触到正极片510而发生短路。可以理解的是,正极耳540与负极耳550还可以分别由正极片510与负极片520的空箔经过裁切得到。

40.实施例2

41.如图3所示,在实施例1的基础上,本实施例的第一壳体210的第一侧壁在上开口处的设置有凸台结构240,盖体300与凸台结构240相互配合。盖体300与凸台结构240的配合方式包括不限于间隙配合和过盈配合,通过激光焊接将盖体300与第一壳体210熔接,熔深方向沿着配合面方向延展。通过在第一壳体210设置凸台结构240能够在焊接时,很好地对第一壳体210与盖体300进行定位,从而提升焊接效率与焊接精度。

42.其余与实施例1相同,在此不再赘述。

43.实施例3

44.如图4所示,在实施例1的基础上,本实施例的胶体230为翻边结构,胶体230的第一部分设置在第一侧壁与第二侧壁222之间,胶体230的第二部分设置在第二壳体220的开口端及第二侧壁222外表面接近开口端的区域。通过上述胶体230的设置能够防止第一壳体210与第二壳体220发生直接接触导致电池发生短路,同时将胶体230设置为翻边结构能够覆盖第二壳体220的毛刺。

45.其余与实施例1相同,在此不再赘述。

46.实施例4

47.如图5所示,在实施例1的基础上,本实施的第二壳体220的第二底壁221的内表面用激光刻蚀一个半圆,该处的半圆为防爆阀400,由于防爆阀400处的壳体厚度变薄使得强度下降,当电池出现安全问题时,产生大量气体导致内部压力剧增,压力会冲破此处的刻痕,排泄压力,防止电池进一步的热失控。可以理解的是,也可用激光在盖体300刻蚀出防爆阀400。

48.其余与实施例1相同,在此不再赘述。

49.实施例5

50.如图6~图7所示,与实施例2不同的是,本实施例的胶体230除了固化体231,还包括绝缘胶带232。在一些实施例中,第二侧壁222与第一侧壁相交部分的中心区域设置有绝缘胶带232,第二侧壁222与第一侧壁相交部分的剩余区域设置有所述固化体231。在本实施例中,先在第一侧壁的外表面的中心区域贴设绝缘胶带232,再在第一侧壁的外表面的剩余部分区域设置固化体231。绝缘胶带232绝缘于第一壳体210与第二壳体220,使得第一壳体210与第二壳体220产生间隙,均匀隔开,避免两个壳体产生轴向y偏心与径向x偏移。可以理解的是,还可以在第二底壁221的部分区域设置固化体231,用于防止第一壳体210与第二壳体220接触短路。

51.其余与实施例1相同,在此不再赘述。

52.实施例6

53.如图8所示,与实施例5不同的是,本实施例的第一壳体210包围第二侧壁222,第二侧壁222外表面的中心区域贴设绝缘胶带232,第二侧壁222的外表面的剩余部分区域设置固化体231。

54.其余与实施例1相同,在此不再赘述。

55.以上实施方式只是阐述了本实用新型的基本原理和特性,本实用新型不受上述实施方式限制,在不脱离本实用新型精神和范围的前提下,本实用新型还有各种变化和改变,这些变化和改变都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1