与端子一体化的支架及充电装置的制作方法

1.本实用新型涉及充电技术领域,更具体地,涉及一种与端子一体化的支架,以及一种充电装置。

背景技术:

2.目前新能源汽车所用的新能源电池,均使用充电系统来补充能量。现有充电系统结构中,是将端子采用卡接的限位方式将其固定于支架上。一般需要手工将多个端子分别固定在端子支架中,这种安装方式对于操作工人来说具有较大的难度,进而导致成品率低,并且由于零件数量多,进而导致生产成本高。

3.另外,此种安装方式下端子与端子支架之间存在安装间隙,充电系统经过多次使用后,端子由于多次的插拔不停的晃动,导致端子与端子支架之间的间隙越来越大,进而最终会使端子发生位移或使端子脱离支架,导致端子无法实现对插功能,充电系统失效。

4.因此,本领域急需一种装配难度小、成本低并且牢固耐用的端子支架。

技术实现要素:

5.本实用新型提供了一种与端子一体化的支架,以及一种充电装置,采用一体注塑方式使端子和支架一体成型,装配难度小、生产成本低,且生产出的与端子一体化的支架牢固耐用。

6.本实用新型提供的技术方案为:

7.一种与端子一体化的支架,包括支架和至少一个端子,所述端子上设置防转部,所述防转部包括设置在所述端子侧面的第一凹槽和/或凸起,所述支架一体注塑在至少部分所述防转部上。

8.进一步的,所述支架包括相对的端面和与端面连接的侧面,所述支架的端面上包括至少一个通孔,所述防转部至少部分设置在通孔内。

9.进一步的,所述防转部横截面的总面积占所述支架一端面面积的比值为1%-66%。

10.进一步的,所述第一凹槽和/或凸起在所述端子侧面沿所述端子径向方向设置。

11.进一步的,所述防转部还包括辅助面,所述辅助面为设置在所述端子侧面的非圆形平面或曲面或折面。

12.进一步的,所述辅助面的表面积占所述防转部与支架接触面积总和的比值为10%-100%。

13.进一步的,端子与线缆连接实现电流导通,所述端子还包括连接部,所述连接部一端与所述防转部的一端连接,另一端与线缆的导电部分连接。

14.进一步的,所述端子还包括延伸部,所述延伸部一端与所述防转部远离连接部的一端连接。

15.进一步的,所述端子还包括阻挡环,所述阻挡环为设置在所述延伸部靠近支架的

一端的外周凸起。

16.进一步的,端子远离线缆的部分与用电装置连接,实现将电流传导至用电装置中,所述端子还包括接触部,所述接触部一端与所述延伸部远离防转部的一端连接,用于与用电装置上的对插端子插接。

17.进一步的,所述接触部与所述延伸部之间设置固定部,所述固定部突出于端子侧面,用于定位端子。

18.进一步的,所述固定部上设置第二凹槽,所述第二凹槽内设置密封圈,所述密封圈与所述支架采用双色注塑的方式一体加工成型。

19.本实用新型还提供一种充电装置,所述充电装置包括上述任一项所述的与端子一体化的支架。

20.本实用新型的特点及优点是:

21.1、本实用新型提供的一种与端子一体化的支架,由于采用一体注塑方式使端子和支架一体成型,省略掉人工将端子插入支架的过程,不仅能够提高成品率还降低了人工成本。

22.2、本实用新型提供的一种与端子一体化的支架,由于采用一体注塑方式使端子和支架一体成型,由于零件数量少,所以在装配过程中,简化了装配程序。

23.3、本实用新型提供的一种与端子一体化的支架,由于在端子上设置了防转部,限制住了端子在支架上的轴向或径向上的位移,从而使端子与支架的结合更加牢固,在实际应用过程中,即使经过多次插拔,也不容易使端子发生位移或者脱落,避免充电系统失效。

附图说明

24.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

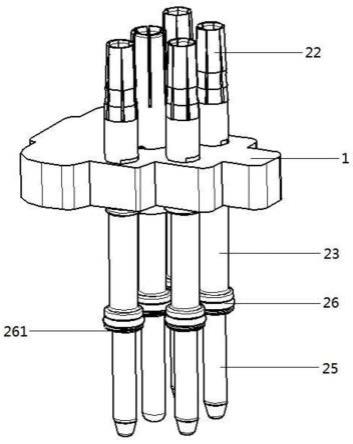

25.图1为本实用新型与端子一体化的支架结构示意图;

26.图2为本实用新型与端子一体化的支架阻挡环位置示意图;

27.图3为本实用新型与端子一体化的支架中端子示意图。

28.图中标示如下:

29.1-支架;

30.2-端子、21-防转部、211-第一凹槽、212-辅助面、22-连接部、23-延伸部、24-阻挡环、25-接触部、26-固定部、261-密封圈。

具体实施方式

31.现在将参照附图来详细描述本实用新型的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。

32.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。

33.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

34.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

35.在一实施方式中,如图1、图2和图3所示,一种与端子一体化的支架,包括:支架1和至少一个端子2,所述端子2上设置防转部21,所述防转部21包括设置在所述端子侧面的第一凹槽211和/或凸起,所述支架1一体注塑在至少部分所述防转部21上。在优选的实施方式中,所述第一凹槽211或凸起在所述端子2侧面沿所述端子2径向方向设置。

36.防转部21设置的目的是为了防止端子2在支架1上发生位移,既包括轴向上的位移也包括径向上的位移。现有技术中,是由操作工手工将端子2一一插入支架1中,此种方式加工出的结构在实际使用中,端子2与对插端子经过多次插拔之后,会使支架1上的端子2发生松动,严重时端子2会从支架1上脱落下来,导致整个充电装置失效。

37.所述防转部21与端子2一体成型,无需另外加工,不会增加生产工艺难度。所述防转部21可以仅为凸起,可以仅为凹槽,也可以是凸起和凹槽共同配合。在与支架1一体注塑时,注塑材料包裹住所述凸起或灌入所述凹槽形成卡接结构。此种方式结合在一起的端子2和支架1非常牢固,即使端子2与对插端子经历多次插拔也不会松脱。

38.所述支架1包括相对的端面和与端面连接的侧面,所述支架1的端面上包括至少一个通孔,所述防转部21至少部分设置在通孔内。在实际生产中支架1上的通孔数量是与端子相匹配的,注塑时有几个端子,就会在支架1上形成几个通孔。防转部21的外表面可以是完整的被包括这通孔内,也可以仅部分包括在通孔内。

39.在本实施例中,防转部横截面的总面积占所述支架1一端面面积的比值为1%-66%。在实际应用中,支架1承载的端子2越多,或者承载的端子直径较大,都可能导致支架1上连接端子2的部分较少。

40.具体的说是端子2上防转部21的横截面越大,支架1注塑部分所占的面积就越小,当二者的比值达到一定值后,支架1虽然能连接各个端子2,但是已经相当脆弱,在实际的工作中,随时有可能因为震动发生损坏。而如果设置的端子2数量或直径太小,也就是防转部21在支架上的面积太小,则支架1占据了很大的工作面积又不能起到应有的作用,也是不合适的。因此,发明人选用相同的支架1,防转部21横截面总面积不同的端子2进行试验,将他们分成11个组,用来验证防转部21横截面总面积与支架1一端面面积的比值不同情况下,支架1的强度。

41.强度测试方法为将使与端子一体化的支架从2米的高度做自由落体运动,每组落地后观察支架1落地时是否发生损坏。如果发生损坏为不合格。试验结果如表1所示。

42.表1,端子防转部横截面的总面积占支架一端面面积的比值对支架强度的影响

43.比值(%)18253947505762667073支架是否损坏否否否否否否否否否是是

44.由表1可知,防转部21横截面总面积占所述支架1一端面面积的比值在1%-66%之间时,与端子一体化的支架从2米高处落下均没有发生损坏,当防转部21横截面总面积占所述支架1一端面面积的比值大于66%时,则支架1从2米高处落下发生损坏。当防转部21横截面总面积占所述支架1一端面面积的比值为小于1%时,防转部21在支架上的面积太小,则

支架1占据了很大的工作面积又不能起到应有的作用。因此,发明人选择防转部21横截面总面积占所述支架1一端面面积的比值为1%-66%。

45.在优选的实施方式中,所述防转部21还包括辅助面212,所述辅助面212为设置在所述端子2侧面的非圆形平面或曲面或折面,所述辅助面212位于端子2的侧面。所述的辅助面212可以用冲压、洗削或锻造等工艺直接在端子2上进行加工,具有辅助面212的防转部21的横截面是非圆形的,这样做目的是为了使端子2和支架1的结合更加牢固,在实际使用过程中端子2不容易发生转动。

46.在本实施例中,所述辅助面212的表面积占所述防转部21与支架1接触面积总和的比值为10%-100%。辅助面212的表面积越大则防转动效果越好,当辅助面212的表面积占所述端子2同所述支架1接触面积的比值为100时,说明防转部21有多个辅助面212,即防转部21的截面不具有圆弧形,如三角形、正方形或多边形。但是多个辅助面212意味着切割复杂,需要很高的加工成本,而辅助面212太小则防转的效果不达标。为了寻找合适的辅助面212的表面积占所述防转部21同所述支架1接触面积的比值,发明人选用相同的端子2,每个端子2具有不同的辅助面212进行试验,每一组试验所选用的支架的特征也都相同。

47.试验时,现将支架1一体注塑在辅助面212不同的端子2上,将他们分别分成12个组,然后对每一组的端子2施加相同的轴向转动力600n,当端子2发生转动的情况时为不合格。试验结果如表2所示。

48.表2,辅助面的表面积占防转部同支架接触面积的比值对防转能力的影响

[0049][0050]

由表2可知,辅助面212的表面积占所述防转部21同所述支架1接触面积的比值为10%-100%,对端子2施加轴向转动力时,端子2没有发生转动,所述比值小于10%时,端子2发生了转动,因此,发明人选择辅助面212的表面积占所述防转部21同所述支架1接触面积的比值为10%-100%。

[0051]

在优选的实施方式中,所述端子2与线缆连接实现电流导通,所述端子还包括连接部22,所述连接部22一端与所述防转部21的一端连接,另一端与所述线缆的导电部分连接。所述连接部22既可以与防转部21一体成型,也可以根据实际需求将二者分开单独生产,实际应用时根据不同情况与所述不包括连接部22的端子再进行焊接,焊接方式为电阻焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接、磁感应焊接中的一种或几种。连接部22的材质也可根据实际需求进行多样化生产,所述材质可以为铜或铜合金也可以是铝或铝合金。连接部22与线缆的连接方式为压接或焊接,焊接方式为电阻焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接、磁感应焊接中的一种或几种。

[0052]

在优选的实施方式中,所述端子2还包括延伸部23,所述延伸部23一端与所述防转部远离连接部的一端连接,防转部21部分或全部固定在支架1中,以支架1为对称面,连接部22位于支架1的一侧,延伸部23位于支架1另一侧。设置延伸部23主要用于增加端子2长度,

在实际装配过程中,延伸部23可以与充电装置的电路板连接。

[0053]

在优选的实施方式中,所述端子2还包括阻挡环24,所述阻挡环24为设置在所述延伸23部靠近支架1的一端的外周凸起。所述外周凸起在实际生产时可以是与端子一体成型加工出来,此种方式下,阻挡环24与端子2是相同的材质,也可以是在端子2上注塑支架1时与支架1共同注塑在端子2上的,此种方式下阻挡环24与支架1是相同的材质。设置阻挡环24的目的是为了进一步固定支架1上的端子2,防止在后续的使用中频繁的插拔使端子2脱离支架1。

[0054]

在优选的实施方式中端子2远离线缆的部分与用电装置连接,实现将电流传导至用电装置中,所述端子2还包括接触部25,所述接触部25一端与所述延伸23部远离防转部22的一端连接,用于与用电装置上的对插端子插接。所述接触部25既可以与端子2一体成型,也可以根据实际需求而分开单独生产,实际应用时根据不同情况与所述不包括接触部25的端子再进行焊接,焊接方式为电阻焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接、磁感应焊接中的一种或几种。接触部25的材质也可根据实际需求进行多样化生产,所述材质可以为铜或铜合金也可以是铝或铝合金。

[0055]

在优选的实施方式中,所述接触部25与延伸部23之间设置固定部26,所述固定部26突出于端子2侧面,设置固定部26的目的是在实际使用时用于定位端子2,也可以使端子2与用电装置中电路板或其他用电装置的结合更加牢固。

[0056]

进一步的,可在所述固定部26上设置第二凹槽,所述第二凹槽内设置密封圈261。进一步的,所述密封圈261与支架1采用双色注塑的方式与端子2一体加工成型。

[0057]

本实用新型还提供一种充电装置,所述充电装置包括上述与端子2一体化的支架1。安装了本文所述支架1的充电装置会具有更好的稳定性。

[0058]

虽然已经通过例子对本实用新型的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本实用新型的范围。本领域的技术人员应该理解,可在不脱离本实用新型的范围和精神的情况下,对以上实施例进行修改。本实用新型的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1