一种板式结构线圈的匝间绝缘层的制作方法

1.本实用新型属于电气绝缘领域,具体涉及一种板式结构线圈的匝间绝缘层。

背景技术:

2.线圈分为常规磁体线圈和超导磁体线圈。常规磁体线圈主要由铜及铜合金材料做导体进行制造。大尺寸板式环向场线圈的匝间绝缘厚度小,耐压要求较高,最关键的是在线圈通电过程中,匝间绝缘需要承受极高的剪切作用力。大尺寸板式环向场线圈形状特殊,匝间绝缘综合性能要求高,给制造带来了很大的困难,国内没有制造过板式环向场线圈。

3.从拓扑学上看,为了完成安装,真空室和环向场线圈二者之间必须要打断一个。此外,为了提高装置的物理参数,要求装置的环形真空室和环向场线圈尽可能地向中心轴收拢,因此导致装置中心轴附近的空间极为紧凑。

4.在运行时,线圈中的电流约为几十ka,附近的磁场强度约为t量级且磁场位形极为复杂,因此线圈的匝间电磁剪切应力亦较高,强度在mpa级别。

5.传统的包扎绝缘技术无法在体积如此受限的情况下提供足够高的绝缘强度和结构强度,必须采取新的技术方案。

技术实现要素:

6.本实用新型的目的在于提供一种板式结构线圈的匝间绝缘层,采用本实用新型的匝间绝缘层获得的板式结构线圈能够用于外围空间极为紧凑、并且对绝缘层的电气性能及力学性能要求较高的情况。

7.实现本实用新型目的的技术方案:

8.一种板式结构线圈的匝间绝缘层,所述匝间绝缘层包括第一类绝缘层和第二类绝缘层,第一类绝缘层位于两匝铜板之间,两匝铜板相邻的表面各结合连接一层第一类绝缘层;第二类绝缘层位于两层第一类绝缘层之间,第二类绝缘层与第一类绝缘层结合连接。

9.所述第一类绝缘材料为不低于f级的绝缘浸胶玻璃毡布,厚度为 0.5~1mm。

10.所述第二类绝缘层材料为不低于f级的环氧玻璃坯布,厚度为 0.1~0.3mm。

11.所述匝间绝缘层还包括第三类绝缘层,第三类绝缘层位于两层第二类绝缘层之间,第三类绝缘层与第二类绝缘层结合连接。

12.所述第三类绝缘层为不低于f级的绝缘浸胶玻璃毡布,厚度为 0.2~5mm。

13.所述匝间绝缘层为3~5层。

14.本实用新型的有益技术效果在于:

15.1、本实用新型提供的一种板式结构线圈的匝间绝缘层,采用多层复合的匝间绝缘结构,相比现有包扎绝缘技术,能大幅提高板式线圈匝间绝缘层的加工效率,同时能够获得均匀厚度的匝间绝缘层,匝间绝缘层的粘接强度高,粘接强度达到24mpa以上。并且匝间绝缘层的结构强度高,匝间绝缘层的静态抗剪切强度达到24mpa以上,动态抗剪切疲劳强度超过 14mpa(1万次循环)。

16.2、本实用新型提供的一种板式结构线圈的匝间绝缘层,采用多层复合的匝间绝缘层,使得匝间绝缘层的电气性能稳定可靠,耐压超过直流500v。

附图说明

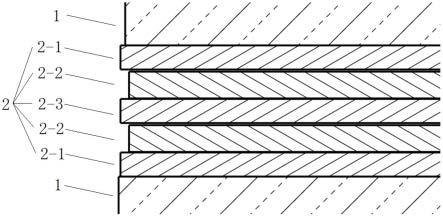

17.图1为本实用新型所提供的一种板式结构线圈的匝间绝缘层的结构示意图;

18.图2为实用新型采用本实用新型所提供的一种板式结构线圈的匝间绝缘层获得的多匝铜板组件的截面图。

19.图中:1、铜板;2、匝间绝缘层;2-1、第一类绝缘层;2-2、第二类绝缘层;2-3、第三类绝缘层。

具体实施方式

20.下面结合附图和实施例对本实用新型作进一步详细说明。

21.本实用新型提供的一种板式结构线圈的匝间绝缘层,包括第一类绝缘层2-1和第二类绝缘层2-2,第一类绝缘层2-1位于两匝铜板之间,两匝铜板相邻的表面各结合连接一层第一类绝缘层2-1,第一类绝缘材料为不低于 f级的绝缘浸胶玻璃毡布,厚度为0.5~1mm;第二类绝缘层2-2位于两层第一类绝缘层2-1之间,第二类绝缘层2-2与第一类绝缘层2-1结合连接,第二类绝缘层材料为不低于f级的环氧玻璃坯布,厚度为0.1~0.3mm。如图1 所示,本实用新型提供的一种板式结构线圈的匝间绝缘层,包括两层第二类绝缘层2-2,还包括第三类绝缘层2-3,第三类绝缘层2-3位于两层第二类绝缘层2-2之间,第三类绝缘层2-3与第二类绝缘层2-2结合连接,第三类绝缘层2-3为不低于f级的绝缘浸胶玻璃毡布,厚度为0.2~5mm。

22.本实用新型所提供的匝间绝缘层为自带环氧树脂粘接剂的绝缘层。

23.实施例1

24.利用本实用新型提供的一种板式结构线圈的匝间绝缘层,制备一件7 匝铜板板式结构线圈,铜板整个部件高度为5米多,部件上下横段长度接近2米,直段的宽度0.38米。部件从左到右的厚度为渐进变厚,最左端约为11毫米,最右端厚度达到了50毫米,制备方法具体包括以下步骤:

25.步骤a:将大尺寸铜板表面打磨至表面粗糙度不低于3.2;

26.步骤b:用酒精将铜板表面清洁干净,确保无划痕,无指纹等污迹;

27.步骤c:将清洁好的一匝铜板吊入压模工装内;

28.步骤d:在铜板上铺垫匝间绝缘层。第1层为第一类绝缘层2-1,0.6mm 的f级绝缘浸胶玻璃毡布,第2层为第二类绝缘层2-2,0.13mm的f级环氧玻璃坯布,第3层为第三类绝缘层2-3,0.3mm的f级绝缘浸胶玻璃毡布,第4层为第二类绝缘层2-2,0.13mm的f级环氧玻璃坯布,第5层为第一类绝缘层2-1,0.6mm的f级绝缘浸胶玻璃毡布,一共为5层;

29.步骤e:将另一匝铜板放在铺垫好的匝间绝缘层上面,调整好压模工装内的所有铜板的位置,使它们对齐;

30.步骤f:重复上述步骤a至步骤e,直至将7匝铜板放置完成;

31.步骤g:将压板放置到第7匝铜板上面对铜板整体进行施压。采用液压千斤顶对压板施加压力,确保压板对铜板的整体压强达到0.8~1.5mpa;

32.步骤h:将压模工装及工件整体放入烘炉中,打开热风机,加热到 100~120℃保温0.5~1小时。将压模工装及工件拉出到烘炉外面,采用液压千斤顶对压板施压,使匝间绝缘层厚度达到0.8~0.9mm,工件厚度达到354.8~355.6mm为止。

33.步骤i:将压模工装及工件再放入烘炉中,加热到160~165℃,并保温 2~3小时。关掉热风机,让工件冷却到60~65℃后出炉;

34.步骤j:工件冷却到室温后,拆除压板。将工件从压模工装内吊出,清理多余匝间绝缘,并对工件经行匝间绝缘耐压检测;匝间绝缘层在1000v 直流电压下未击穿,粘接强度达到24mpa,匝间绝缘层的静态抗剪切强度为24mpa以上,动态抗剪切疲劳强度超过14mpa(1万次循环)。

35.实施例2

36.利用本实用新型提供的一种板式结构线圈的匝间绝缘层,制备一件5 匝铜板板式结构线圈,铜板整个部件高度为5米多,部件上下横段长度接近2米,直段的宽度0.38米。部件从左到右的厚度为渐进变厚,最左端约为11毫米,最右端厚度达到了50毫米,制备方法具体包括以下步骤:

37.步骤a:将大尺寸铜板表面打磨至表面粗糙度不低于3.2;

38.步骤b:用丙酮将铜板表面清洁干净,确保无划痕,无指纹等污迹;

39.步骤c:将清洁好的一匝铜板吊入压模工装内;

40.步骤d:在铜板上铺垫匝间绝缘层。第1层为第一类绝缘层2-1,0.8mm 的f级绝缘浸胶玻璃毡布,第2层为第二类绝缘层2-2,0.3mm的f级环氧玻璃坯布,第3层为第一类绝缘层2-1,0.8mm的f级绝缘浸胶玻璃毡布,一共为3层;

41.步骤e:将另一匝铜板放在铺垫好的匝间绝缘层上面,调整好压模工装内的所有铜板的位置,使它们对齐;

42.步骤f:重复上述步骤a至步骤e,直至将,5匝铜板放置完成;

43.步骤g:将压板放置到第5匝铜板上面对铜板整体进行施压。采用液压千斤顶对压板施加压力,确保压板对铜板的整体压强达到0.8~1.5mpa;

44.步骤h:将压模工装及工件整体放入烘炉中,打开热风机,加热到 120~125℃保温0.5~1小时。将压模工装及工件拉出到烘炉外面,采用液压千斤顶对压板施压,使匝间绝缘层厚度达到0.8~0.9mm,工件厚度达到 53.2mm~253.6mm为止。

45.步骤i:将压模工装及工件再放入烘炉中,加热到160~165℃,并保温 2~3小时。关掉热风机,让工件冷却到60~65℃后出炉;

46.步骤j:工件冷却到室温后,拆除压板。将工件从压模工装内吊出,清理多余匝间绝缘,并对工件经行匝间绝缘耐压检测;匝间绝缘层在1000v 直流电压下未击穿,粘接强度达到24mpa,匝间绝缘层的静态抗剪切强度为24mpa,动态抗剪切疲劳强度超过14mpa(1万次循环)。

47.上面结合附图和实施例对本实用新型作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。本实用新型中未作详细描述的内容均可以采用现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1