一种特殊结构高频变压器骨架的制作方法

1.本实用新型涉及高频高压变压器技术领域,具体是一种特殊结构高频变压器骨架。

背景技术:

2.变压器骨架是变压器主要机构组成部分之一,主要用于变压器磁芯的固定和变压器线包的绕制。传统变压器骨架为多种结构组装而成,结构复杂,加工成本高,生产过程工艺流程繁琐,人力资源消耗大,生产成本高。

技术实现要素:

3.本实用新型的目的在于提供一种特殊结构高频变压器骨架,简化了结构,采用多片相同的骨架进行拼装,简化了结构,节省安装时间,降低安装人工成本。

4.本实用新型的技术解决方案如下:

5.一种特殊结构高频变压器骨架,其特征点在于,由两片以上结构相同的单片骨架相对拼接而成,所述的单片骨架由上至下分为上部、中部和下部;上部和下部上下对称,且下部内侧具有磁芯固定面,用于放置固定磁芯;中部呈向外突起的拱形状,用于次级线圈绕制;还包括:

6.绕线槽,设置在所述的单片骨架的中部,用于次级线圈的绕制,拼装后,两片单片骨架的绕线槽之间具有一定的绝缘距离;

7.过油孔,设置在所述的单片骨架的上部侧面和上部顶面,以及下部侧面和下底面,用于磁芯和线包的散热与绝缘;

8.连接固定孔,设置在所述的单片骨架的上部内侧面、上部外侧面、下部内侧面和下部外侧面,用于单片骨架的两两拼接。

9.进一步,还包括:爬电槽,设置在所述的单片骨架的上部和下部,用于高压绝缘。

10.进一步,还包括:穿线孔,设置在所述的单片骨架的上部内侧和下部内侧,用于低压包输出线的穿过;以及

11.固定螺纹孔,设置在所述的单片骨架的上部顶部,供固定螺纹孔通过使骨架包与变压器框架固定。

12.优选的,所述的单片骨架为机加工或开模加工,材料为dmc、smc、聚四氟乙烯、环氧板等绝缘材料。

13.优选的,所述的绕线槽的宽度、深度根据线径、匝数调整。

14.优选的,所述的绕线槽之间的凸台作为加强筋,增加结构强度。

15.优选的,所述的连接孔使用金属螺栓或绝缘螺栓固定多片骨架主体。

16.因绕线过程中,骨架受力,导致绕线槽边口位置会有轻微变形,故此处设计一定的拔膜角度用于弥补变形尺寸。

17.内部两个磁芯固定面用于固定变压器磁芯,模具设计时需保证该面的平整度以及

和侧面的垂直度。

18.爬电槽用于高压绝缘,当电压等级较低时,无需设计爬电槽。

19.顶面设计有穿线孔,合理利用结构设计满足接线需求。

20.骨架安装完成后,进行次级高压包的绕制,高压包绕制完成后,将整个骨架包通过固定螺纹孔固定到变压器框架上。

21.与现有技术相比,本实用新型的有益效果是:

22.1)简化了结构,采用多片完全相同的骨架进行拼装,单件数量成倍增加,单片骨架主体采用绝缘材料开模制作,降低了加工成本。按照实施例核算,加工成本为原来的1/10左右。

23.2)骨架拼装后,两片骨架绕线槽之间有一定的绝缘距离,满足绝缘要求。按实施例绝缘距离为20mm,避免了高压在相同材质之间的局部放电问题。

24.3)安装时,多片骨架可以互换,组装方便。两骨架主体之间的连接可以使用金属螺栓或绝缘螺栓,安装方便,简化了安装工艺,节省安装时间,降低安装人工成本。按实施例核算,安装速度是原来的2倍,可以节省一半时间。

附图说明

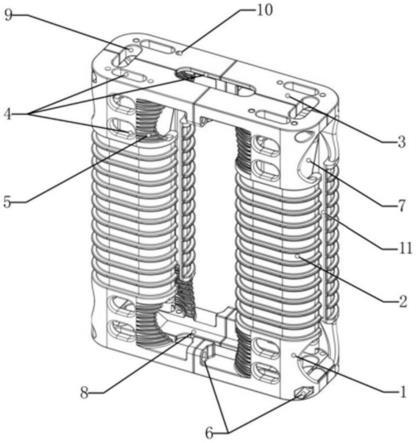

25.图1是本实用新型骨架的轴视图

26.图2是本实用新型单片骨架的外侧轴视图

27.图3是本实用新型单片骨架内侧轴视图

28.图4是2片骨架主体拼装图

29.图5是4片单片骨架拼装后的示意图。

30.图6是绕线槽边口拔模示意图,其中a是主视图,b是a的剖视图。

具体实施方式

31.下面结合附图对本实用新型的较佳实施例进行详细的描述,以便于更好的理解本实用新型的特点和优点。

32.请参阅图5,图5是4片单片骨架拼装后的示意图,如图5所示,本实施例的高频变压器骨架,采用4片完全相同的骨架进行拼装,单片开模加工,使用dmc模压材料,拼装后,两片骨架绕线槽之间有20mm的绝缘间隙,满足绝缘要求。安装时,4片骨架可以互换,组装方便。两骨架主体之间的连接使用金属螺栓或绝缘螺栓,安装方便,简化了安装工艺,节省安装时间,降低安装人工成本。

33.本实施例绕线槽的数量及宽度根据80kv变压器进行设计,爬电槽设计绝缘为80kv。

34.内部两个磁芯固定面在模具设计上不能有拔膜角度,上下端顶面作为整个骨架的安装面同样不能设计拔膜角度,此处需增加侧部滑块,以保证磁芯固定面和顶面与侧面的垂直度。

35.为避免绕线过程中,骨架受力,导致绕线槽边口位置变形,故在绕线槽边口位置设计拔模角度a=1

°

,用于弥补变形尺寸,a的位置如图6所示。

36.顶面设计2个低压包输出线穿线孔,合理利用结构设计满足接线需求。

37.本实用新型骨架用于固定磁芯及低压包和次级高压包绕制。初级低压包绕制在磁芯上,安装时,先将两片骨架主体水平摆放,绕线槽向下,将低压包(含磁芯)放置在骨架主体形成的槽内,如图3所示。再将两片骨架主体扣在图4所示的骨架上,最后用固定螺栓将4片骨架拧紧固定。

38.骨架安装完后,进行次级高压包的绕制,高压包绕制完成后,将整个估计通过固定螺纹孔固定到变压器框架上。

39.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的保护范围。

技术特征:

1.一种特殊结构高频变压器骨架,其特征在于,由两片以上结构相同的单片骨架(1)相对拼接而成,所述的单片骨架(1)由上至下分为上部、中部和下部;上部和下部上下对称,且下部内侧具有磁芯固定面(8),用于放置固定磁芯;中部呈向外突起的拱形状,用于次级线圈绕制;还包括:绕线槽(2),设置在所述的单片骨架(1)的中部,用于次级线圈的绕制,拼装后,两片单片骨架(1)的绕线槽(2)之间具有一定的绝缘距离(11);过油孔(4),设置在所述的单片骨架(1)的上部侧面和上部顶面(3),以及下部侧面和下底面,用于磁芯和线包的散热与绝缘;连接固定孔(6),设置在所述的单片骨架(1)的上部内侧面、上部外侧面、下部内侧面和下部外侧面,用于单片骨架(1)的两两拼接。2.根据权利要求1所述的特殊结构高频变压器骨架,其特征在于,还包括:爬电槽(5),设置在所述的单片骨架(1)的上部和下部,用于高压绝缘。3.根据权利要求1或2所述的特殊结构高频变压器骨架,其特征在于,还包括:穿线孔(9),设置在所述的单片骨架(1)的上部内侧和下部内侧,用于低压包输出线的穿过;以及固定螺纹孔(10),设置在所述的单片骨架(1)的上部顶部,供固定螺纹孔通过使骨架包与变压器框架固定。4.根据权利要求1或2所述的特殊结构高频变压器骨架,其特征在于,所述的单片骨架(1)为机加工或开模加工,材料为dmc、smc、聚四氟乙烯、环氧板等绝缘材料。5.根据权利要求1或2所述的特殊结构高频变压器骨架,其特征在于,所述的绕线槽(2)的宽度、深度根据线径、匝数调整。6.根据权利要求1或2所述的特殊结构高频变压器骨架,其特征在于,所述的绕线槽(2)之间的凸台作为加强筋,增加结构强度。7.根据权利要求1或2所述的特殊结构高频变压器骨架,其特征在于,所述的连接固定孔(6)使用金属螺栓或绝缘螺栓固定多片骨架主体。

技术总结

本实用新型公开了一种特殊结构高频变压器骨架,用于固定磁芯和低压包以及高压包的绕制,包括骨架主体,骨架主体上开有绕线槽;磁芯固定面,上下对称设计,并预留有过油孔及穿线孔。本实用新型采用多片完全相同的骨架进行拼装,单件数量成倍增加,单片骨架主体采用绝缘材料开模制作,降低了加工成本结构,使用模具加工,简化了安装过程,降低成本,提高了经济效益。益。益。

技术研发人员:孙皓 邰风 陈宇渊 朱晓华

受保护的技术使用者:上海激光电源设备有限责任公司

技术研发日:2021.12.20

技术公布日:2022/6/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1