一种带液冷系统的动力电池双层模组的制作方法

1.本实用新型涉及一种带有液冷系统的动力电池双层模组结构,属于锂离子电池pack技术领域。

背景技术:

2.新能源汽车最重要也是成本最大的部分在于“电池”部分,也是最容易发生安全事故的部分。在动力电池的实际应用中,通常将一个或多个单体电芯通过串联/并联的方式组合成电池模组,利用电池模组进行总体输出,因此,电池模组的设计显得非常重要。目前市面上的模组的电芯成组方式有如下弊端:由于传统的方形铝壳电芯高度较高,限制了电池包底盘一体化的发展;传统电池模组重量较大,导致动力电池系统能量密度较低,限制了整车轻量化发展;目前,就方形铝壳电池而言,双层模组集成技术的研究还较少,导致电池pack存在通用性较差,模块化程度低等问题,这不仅增加了产品成本,而且限制了其在新能源领域的应用范围。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术存在的缺陷,提供一种带有液冷系统的动力电池双层模组,解决通用性较差、模块化程度低、应用范围窄的问题。

4.为解决这一技术问题,本实用新型提供了一种带液冷系统的动力电池双层模组,包括上层模组、下层模组、上层支撑板及下层支撑板,上层模组和下层模组结构相同;所述上层模组设有上层液冷板和上层盖板,下层模组设有下层液冷板和下层盖板;所述上层液冷板包括上层液冷板接头,上层液冷板接头朝向下层模组方向,下层液冷板包括下层液冷板接头,下层液冷板接头朝向上层模组方向;所述上层模组和下层模组包括电芯和两个端板,端板设置于若干个电芯的两端;所述电芯采取卧式排布、用轻质发泡材料固化定位,电芯彼此之间通过导热胶粘贴,电芯与电芯之间设有电芯绝缘片,两侧电芯与端板之间设置有模组间缓冲垫片;所述电芯上面设有正极输出极铝排、负极输出极铝排和电芯连接铝排,用于模组间电芯的串并联;所述上层盖板设于上层模组若干电芯的顶部,下层盖板设于下层模组若干电芯的顶部。

5.所述正极输出极铝排、负极输出极铝排和电芯连接铝排为轻质铝板材料采用压铸成型或冲压成型工艺制成、在其表面进行银电镀处理。

6.所述端板为轻质炭纤维阻燃材料采用挤压成型工艺制成,其厚度为20mm。

7.所述上层盖板及下层盖板材质均为轻质炭纤维阻燃材料采用挤压成型工艺制成,厚度均为10mm;其两侧端均设有垂直向内翻折的折边用来固定电芯横向结构。

8.所述上层支撑板和下层支撑板材质均为轻质炭纤维阻燃材料制成,其厚度为10mm。

9.所述上层液冷板和下层液冷板均为铝合金材质由摩擦焊式工艺成型,其厚度为8mm,冷却液流道厚度为4mm。

10.所述上层液冷板接头和下层液冷板接头为轻质塑料材质,直径为3mm,均为快插型接头。

11.所述模组间缓冲垫片采用硅胶材质制成,其厚度为5mm。

12.所述电芯绝缘片材质为聚酰亚胺制成,其厚度为2mm。

13.所述电池模组可由一层、二层至四层变换。

14.有益效果:本实用新型双层模组结构,既能保证电池间的有效绝缘性及阻燃性,又能保证模组的热管理可靠性及结构稳定性。相比传统电池模组,双层模组一方面结构紧凑,大大提高了电池系统的空间利用率,另一方面具有体积小、重量轻、通用性高的优点。本发明可广泛用于新能源汽车领域。

附图说明

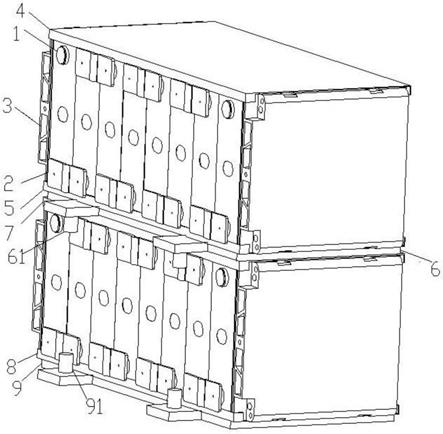

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的分解示意图;

17.图3为本实用新型端板的结构示意图;

18.图4为本实用新型上层盖板的结构示意图;

19.图5为本实用新型上层支撑板的结构示意图;

20.图6为本实用新型下层液冷板接头的结构示意图;

21.图7为本实用新型模组间缓冲垫片的结构示意图;

22.图8为本实用新型电芯绝缘片的结构示意图。

23.图中:1、电芯;2、电芯连接铝排;3、端板;4、上层盖板;5、上层支撑板;6、液冷板;61、上层液冷板接头;7、下层盖板;8、下层支撑板;9、下层液冷板;91、下层液冷板接头;10、模组间缓冲垫片;11、电芯绝缘片。

具体实施方式

24.下面结合附图及实施例对本实用新型做具体描述。

25.如图1-图8所示,本实用新型提供了一种带液冷系统的动力电池双层模组,包括上层模组、下层模组、上层支撑板5及下层支撑板8,上层模组和下层模组结构相同;所述上层模组设有上层液冷板6和上层盖板4,下层模组设有下层液冷板9和下层盖板7;所述上层液冷板6包括上层液冷板接头61,上层液冷板接头61朝向下层模组方向,下层液冷板9包括下层液冷板接头91,下层液冷板接头91朝向上层模组方向,该结构有利于节省布置空间、方便管路连接,接头均为快插型;所述上层模组和下层模组包括电芯1和两个端板3,电芯1为方形铝壳电芯,端板3设置于若干个电芯1的两端,用来固定模组、提高模组强度;所述电芯1采取卧式排布、用轻质发泡材料固化定位,有效降低电池箱体高度,方便与底盘一体化安装;电芯1彼此之间通过导热胶粘贴,导热胶厚度为0.5mm,电芯底部及接触面之间涂有厚度为1mm的导热胶,用于粘连固定,同时有效散出电芯热量;两电芯1之间设有电芯绝缘片11,两侧电芯1外侧与端板3之间设置有模组间缓冲垫片10;所述电芯1上面设有正极输出极铝排、负极输出极铝排和电芯连接铝排2,用于模组间电芯的串并联;所述上层盖板4设于上层模组若干电芯1的顶部,下层盖板7设于下层模组若干电芯1的顶部。

26.所述正极输出极铝排、负极输出极铝排和电芯连接铝排2为轻质铝板材料采用压

铸成型或冲压成型工艺制成、在其表面进行银电镀处理。一方面,工艺简单,可以减少部件的装配工序,提高了生产效率,另一方面,可以减少模具的数量,省却了大量的成本;通过银电镀层,有效地将电池模组电极连接片、电池模组输出电极与空气进行阻隔,防止连接片长期高温工作容易氧化,延长电池模组的使用寿命。

27.所述端板3为轻质炭纤维阻燃材料采用挤压成型工艺制成,其厚度为20mm;工艺结构简单,减轻了电池包重量。

28.所述上层盖板4及下层盖板7材质均为轻质炭纤维阻燃材料采用挤压成型工艺制成,厚度均为10mm,有利于降低电池包重量;其两侧端均设有垂直向内翻折的折边用来固定电芯横向结构。

29.所述上层支撑板5和下层支撑板8材质均为轻质炭纤维阻燃材料制成,其厚度为10mm,用来承担模组的重量。

30.所述上层液冷板6和下层液冷板9均为铝合金材质由摩擦焊式工艺成型,其厚度为8mm,冷却液流道厚度为4mm;液冷板能够同时兼容加热和冷却系统,提高电池热管理能力,从而适应高低温极端环境。

31.所述上层液冷板接头61和下层液冷板接头91为轻质塑料材质,直径为3mm,均为快插型接头。

32.所述模组间缓冲垫片10采用硅胶材质制成,其厚度为5mm,不仅能够减少电动汽车运行过程中电芯的移位和变形等,同时能够阻止火焰蔓延和降低火势速度的作用,防止了电池模组在高温下起火从而使电池模组的整体烧坏,极大地提高了电池模组的安全性能。

33.所述电芯绝缘片11材质为聚酰亚胺制成,其厚度为2mm,用于将电芯与电芯进行隔离,起到绝缘的作用,有效地防止电池内部造成短路,提高了电池模组的安全性能。

34.所述电池模组可由一层至多层(二层至四层)变换,提高了电池包的通用性。

35.本实用新型所述的动力电池模组结构,既能保证电池间的有效绝缘性及阻燃性,又能保证模组的热管理可靠性及结构稳定性;相比传统电池模组,一方面结构简单紧凑,大大提高了电池系统的空间利用率,集成效率高,另一方面具有体积小、重量轻、通用性高的优点;电芯采取卧式方式排布,降低了电池箱体的高度,方便与底盘一体化安装设计;电池包模组可由一层至多层变换,提高了电池包的通用性,可广泛用于新能源汽车领域。

36.本实用新型上述实施方案,只是举例说明,不是仅有的,所有在本实用新型范围内或等同本实用新型的范围内的改变均被本实用新型包围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1