用于LI离子电池的电极制剂和用于无溶剂制造电极的方法与流程

用于li离子电池的电极制剂和用于无溶剂制造电极的方法

技术领域

1.本发明一般地涉及li离子型可充电二次电池中电能存储的领域。更具体地,本发明涉及用于li离子电池的电极制剂,其包含基于含氟聚合物的混合物的粘合剂。本发明还涉及通过在金属基材上的无溶剂沉积的技术来使用所述制剂制备电极的工艺。最后,本发明涉及通过此工艺获得的电极,以及包含至少一个这样的电极的li离子二次电池。

背景技术:

2.li离子电池包含至少一个耦联至铜集电器的负电极或阳极,耦联至铝集电器的正电极或阴极,隔板和电解质。电解质由与溶剂混合的锂盐组成,该锂盐一般为六氟磷酸锂,该溶剂为有机碳酸酯的混合物,选择有机碳酸酯以便优化离子传输和解离。

3.可充电或二次电池比一次电池(其不可充电)更有利,因为在电池的正和负电极处发生的相关化学反应是可逆的。通过施加电荷,二次单元电池的电极可多次再生。已开发多种先进的电极体系用于储存电荷。并行地,已投入巨大努力用于开发能够改进电化学单元电池的容量的电解质。

4.就其而言,电极一般包含至少一个集电器,在该集电器上以膜形式沉积由如下组成的复合材料:称为活性的材料,因为其展现对锂的电化学活性,充当粘合剂的聚合物,加上一种或多种电子传导性添加剂,该添加剂一般为炭黑或乙炔黑,以及任选地表面活性剂。

5.粘合剂计入所谓不活泼组分中,因为它们不直接对单元电池的容量产生贡献。然而,它们在电极处理中的关键作用以及它们对电极的电化学性能相当的影响已被广泛描述。粘合剂的主要相关的物理和化学性质为:热稳定性,化学和电化学稳定性,拉伸强度(强粘附和内聚性)以及柔性。使用粘合剂的主要目的是形成电极固体组分(即,活性材料和传导性试剂)的稳定网络(内聚性)。此外,粘合剂必须确保复合电极和集电器之间的紧密接触(粘附)。

6.聚偏氟乙烯(pvdf)是最常用于锂离子电池中的粘合剂,这是由于其卓越的电化学稳定性、良好的粘附能力、以及对电极和集电器的材料的强粘附。然而,pvdf仅可溶解于特定有机溶剂中,诸如n-甲基吡咯烷酮(nmp),其为挥发性、可燃、爆炸性并且高度毒性的,导致严重的环境问题。使用有机溶剂要求生产、再循环和纯化设备的显著投资。若锂离子电池的电极以无溶剂工艺生产且同时符合相同的规定,则碳足迹和生产成本将相当地降低。

7.wang等人的文章(j.electrochem.soc.2019 166(10):a2151-a2157)分析了pvdf粘合剂的若干性质对通过干粉末涂覆工艺(静电喷雾沉积)制造的电极的影响。为了改进对金属基材的粘附和电极的内聚性,进行了在200℃下1小时的热处理步骤。电极含有5%重量的粘合剂。使用了粘度不同的两种粘合剂:hsv900(50千泊)和来自alfa aesar的级别(25千泊)。

8.流体粘合剂导致最佳粘附,但是在高放电速率时产生比粘性粘合剂更糟糕的行为(在这些条件下,在不降低结合强度和长期循环性能的情况下容量保持率增加,从17%达到50%)。粘合剂层的孔隙率随着pvdf的分子量增加。

9.然而,未描述不同pvdf共混物对通过干法涂覆工艺制造的电极的性质。

10.与在湿悬浮体中生产电极的常规方法相比,干法(无溶剂)生产工艺更简单;这样的工艺消除了挥发性有机化合物的释放,并且提供了具有更大厚度(》120μm)的电极的可能性,其中在最终能量存贮装置中的能量密度更高。生产技术的改变将对电极的活性材料具有小的影响,然而,决定电极的机械完整性及其电气行为的聚合物添加剂必须适用于新型制造条件。

11.仍然需要开发用于li离子电池的新型电极组合物,该组合物适用于在不使用有机溶剂的情况下实施。

12.因此,本发明的目的是提供能够转转化的li离子电池电极组合物。

13.本发明目标还在于提供通过在金属基材上的无溶剂沉积、采用所述制剂、用于生产li离子电池的电极的工艺。最后,本发明涉及通过此工艺获得的电极。

14.最后,本发明目标在于提供包含至少一个这样的电极的可充电li离子二次电池。

技术实现要素:

15.本发明提出的技术方案是用于li离子电池的电极组合物,其包含基于具有不同结晶度的至少两种含氟聚合物的混合物的粘合剂。

16.本发明首先涉及li离子电池电极,其包含用于阳极或阴极的活性填料、电子传导性填料、和含氟聚合物(基于含氟聚合物的)粘合剂。特征地,所述粘合剂由至少两种含氟聚合物的混合物组成:

[0017]-含氟聚合物a,其包含至少一种偏氟乙烯(vdf)和六氟丙烯(hfp)的共聚物,该共聚物具有大于或等于3%重量的hfp含量,以及

[0018]-含氟聚合物b,其包含至少vdf均聚物和/或至少一种vdf-hfp共聚物,所述含氟聚合物b具有比聚合物a的hfp重量含量低至少3%的hfp重量含量。

[0019]

含氟聚合物a包含至少一种vdf-hfp共聚物,该vdf-hfp共聚物具有大于或等于3%重量、优选地大于或等于6%、有利地大于或等于9%的hfp含量。

[0020]

其在粘合剂中的重量含量为大于或等于1%重量且小于或等于20%、优先地大于或等于5%且小于或等于20%。

[0021]

含氟聚合物b包含至少一种vdf-hfp共聚物,该vdf-hfp共聚物具有比聚合物a的hfp重量含量低至少3%的hfp重量含量。其在粘合剂中的重量含量为小于或等于99%且大于或等于80%;优选地,其小于或等于95%且大于或等于80%。

[0022]

本发明还涉及用于生产li离子电池电极的工艺,所述工艺包含以下操作:

[0023]-通过使得可获得可通过“无溶剂”工艺施加至金属载体的电极制剂的工艺将活性填料、聚合物型粘合剂、和传导性填料混合;

[0024]-通过“无溶剂”工艺将所述电极制剂沉积在金属基材上,以获得li离子电池电极,以及

[0025]-通过热处理和/或热机械处理将所述电极固结。

[0026]

本发明还涉及通过上文描述的工艺生产的li离子电池电极。

[0027]

本发明还提供了包含负电极、正电极和隔板的li离子二次电池,其中至少一个电极是如上文描述的。

[0028]

本发明使得可克服现有技术的缺点。更特别地,其提供了这样的技术,其使得可:

[0029]-控制粘合剂和传导性填料在活性填料的表面上的分布;

[0030]-通过保证良好的制剂的膜成形或固结而确保电极的内聚性和机械完整性,这对于无溶剂工艺而言可为难以实现的;

[0031]-产生金属基材上的粘附;

[0032]-与含有pvdf均聚物的电极相比,降低电极固结步骤的温度和/或该固结步骤的持续时间;

[0033]-改进电极组合物在电极的厚度和宽度方面的均匀性;

[0034]-控制电极的孔隙度(孔隙率),并且确保其在电极的厚度和宽度方面的均匀性;

[0035]-降低电极中粘合剂的总体含量,这在已知的无溶剂工艺中仍然比标准浆料工艺的含量高;

[0036]-改进电极制剂的自支持膜的机械强度。这意味着当无溶剂电极生产工艺经由在集电器上组装之前在产生制剂的自支持膜的中间阶段而进行时,制剂使得可获得对于操控和缠绕/解缠绕阶段而言足够的机械行为。

[0037]

此技术的优点是改进电极的以下性质:组合物在厚度方面的均匀性,孔隙率的均匀性,内聚性,以及对金属基材的粘附。其还允许降低电极中需要的粘合剂的含量,以及降低热处理温度和时间,以便控制孔隙率并且改进粘附。

具体实施方式

[0038]

现在,在以下说明书中,更详细地并且以非限制性方式描述本发明。

[0039]

根据第一方面,本发明涉及li离子电池电极,其包含用于阳极或阴极的活性填料、电子传导性填料、和含氟聚合物(基于含氟聚合物的)粘合剂。特征地,所述粘合剂由至少两种含氟聚合物的混合物组成:

[0040]-含氟聚合物a,其包含至少一种偏氟乙烯(vdf)和六氟丙烯(hfp)的共聚物,该共聚物具有大于或等于3%重量的hfp含量,以及

[0041]-含氟聚合物b,其包含至少vdf均聚物和/或至少一种vdf-hfp共聚物,所述含氟聚合物b具有比聚合物a的hfp重量含量低至少3%的hfp重量含量。

[0042]

根据各种实施方式,所述电极包含以下特征,在恰当的情况下以组合方式。除非另有说明,所述含量以重量表示。

[0043]

含氟聚合物a包含至少一种vdf-hfp共聚物,该vdf-hfp共聚物具有大于或等于3%重量、优选地大于或等于6%,有利地大于或等于9%的hfp含量。所述vdf-hfp共聚物具有小于或等于55%、优选地小于或等于50%的hfp含量。

[0044]

存在于含氟聚合物a中的vdf-hfp共聚物不是非常结晶性的。将此共聚物并入电极中使得可特别地控制活性填料的表面被粘合剂覆盖的程度。

[0045]

根据一种实施方式,含氟聚合物a由具有大于或等于3%的hfp含量的单一vdf-hfp共聚物组成。根据一种实施方式,此vdf-hfp共聚物的hfp含量在6%和55%之间包括限值、优选地在9%和50%之间包括限值。

[0046]

根据一种实施方式,含氟聚合物a由两种或更多种vdf-hfp共聚物的混合物组成,各共聚物的hfp含量均为大于或等于3%。根据一种实施方式,各共聚物均具有在6%和55%

之间包括限值、优选地在9%和50%之间包括限值的hfp含量。

[0047]

含氟聚合物中单元的摩尔组成可通过各种手段确定,诸如红外光谱或拉曼光谱。元素碳、氟和氯或溴或碘的元素分析的常规方法,诸如x射线荧光光谱,使得可毫无疑义地计算出聚合物的重量组成,由该重量组成演绎出摩尔组成。

[0048]

还可使用多核nmr技术,尤其是通过分析聚合物在合适的氘代溶剂中的溶液进行的质子(1h)和氟(19f)nmr技术。nmr谱记录在装备有多核探针的ft-nmr光谱仪上。然后,将根据一种或其它核的产生的光谱中由各种单体给出的特定信号进行定位。

[0049]

含氟聚合物b包含至少一种vdf-hfp共聚物,该vdf-hfp共聚物具有比聚合物a的hfp重量含量低至少3%的hfp重量含量。

[0050]

在电极的组成(组合物)中,低结晶度含氟聚合物a与结晶性含氟聚合物的组合使得可控制活性填料的表面被粘合剂覆盖的程度。事实上,在电极固结步骤期间,各粘合剂在温度和压力的影响下在活性填料表面之间和之上具有不同的流动和形变的能力。和结晶性氟代粘合剂b相比具有更低熔点和/或更可形变的低结晶度氟代粘合剂a具有更大的在活性填料的表面上铺展的趋势,并且从而促进电极的内聚性的趋势。这以活性填料和电解质之间的锂离子交换区域为代价而发生,这可限制电池在高放电速率下的性能。此外,添加更为结晶性并且形变较小的粘合剂使得可限制活性填料的覆盖,同时提供对电极的内聚性。控制两种粘合剂之间的比率因而允许控制电极的孔隙率和内聚性。

[0051]

根据一种实施方式,含氟聚合物b为偏氟乙烯(vdf)均聚物或偏氟乙烯均聚物的混合物。

[0052]

根据一种实施方式,含氟聚合物b由单一vdf-hfp共聚物组成。根据一种实施方式,此vdf-hfp共聚物的hfp含量在1%和10%之间,包括端点。根据一种实施方式,此vdf-hfp共聚物的hfp含量在1%和15%之间,包括端点。

[0053]

根据一种实施方式,含氟聚合物b为pvdf均聚物与vdf-hfp共聚物的混合物,或者两种或更多种vdf-hfp共聚物的混合物。

[0054]

本发明中使用的含氟聚合物可通过已知的聚合方法获得,诸如溶液、乳液或悬浮聚合。根据一种实施方式,它们是在不存在氟代表面活性剂的情况下通过乳液聚合工艺制备的。

[0055]

根据一种实施方式,所述混合物含有:

[0056]

i.大于或等于1%且小于或等于20%、优先地大于或等于5%且小于或等于20%的聚合物a的重量含量,以及

[0057]

ii.小于或等于99%且大于80%、优选地小于或等于95%且大于或等于80%的聚合物b的重量含量。

[0058]

负电极处的活性材料一般为锂金属,石墨,硅/碳复合物,硅,cf

x

型的含氟石墨,其中x在0和1之间,以及liti5o

12

型的钛酸盐。

[0059]

在正电极处的材料一般为limo2型,limpo4型,li2mpo3f型,li2msio4型,其中m为co、ni、mn、fe或这些的组合,limn2o4型或s8型。

[0060]

传导性填料选自:炭黑,天然或合成石墨,碳纤维,碳纳米管,金属纤维和粉末,和传导性金属氧化物。优先地,它们选自炭黑,天然或合成石墨,碳纤维,和碳纳米管。

[0061]

还可产生这些传导性填料的混合物。特别地,碳纳米管与另外的传导性填料诸如

炭黑组合使用可具有如下优点:降低电极中传导性填料的含量,以及降低聚合物粘合剂的含量,因为与炭黑相比比表面积更低。

[0062]

根据一种实施方式,在与传导性填料的混合物的中使用不同于所述粘合剂的聚合物型分散剂,以便打破存在的附聚物,并且帮助其在与聚合物粘合剂和活性填料的最终制剂中的分散。聚合物型分散剂选自:聚(乙烯基吡咯烷酮),聚(苯基乙炔),聚(间亚苯基亚乙烯),聚吡咯,聚(对亚苯基苯并二噁唑),聚(乙烯醇),及其混合物。

[0063]

电极的重量组成为:

[0064]-50%至99%、优选地50%至99%的活性填料,

[0065]-25%至0.05%、优选地25%至0.5%的传导性填料,

[0066]-25%至0.05%、优选地25%至0.5%的聚合物粘合剂,

[0067]-0至5%的至少一种添加剂,其选自列表:增塑剂,离子液体,用于传导性填料的分散剂,用于制剂(配制)的流动剂,纤丝化剂诸如聚四氟乙烯(ptfe),

[0068]

所有这些百分数的总和为100%。

[0069]

本发明还涉及用于生产li离子电池电极的工艺,所述工艺包含以下步骤:

[0070]-通过使得可获得可通过无溶剂工艺施加至金属载体的电极制剂的工艺将活性填料、聚合物型粘合剂、传导性填料、和任何添加剂混合;

[0071]-通过“无溶剂”工艺将所述电极制剂沉积在金属基材上,以获得li离子电池电极,以及

[0072]-通过热处理(在没有机械压力的情况下,施加范围最高达聚合物的熔融温度以上50℃的温度)和/或热机械处理(诸如压延或热压)将所述电极固结。

[0073]“无溶剂”工艺理解为意指这样的工艺:不需要在沉积步骤的下游蒸发残留溶剂的步骤。

[0074]

用于生产电极的工艺的另一实施方式包含以下步骤:

[0075]-通过使得可获得电极制剂(其组成均匀混合)的工艺将活性填料、聚合物型粘合剂、和传导性填料混合;

[0076]-通过热机械工艺(诸如挤出、压延或热压)产生制剂的自支持膜;

[0077]-通过压延或热压工艺将自支持膜沉积在金属基材上,以及

[0078]-通过热处理和/或热机械处理(例如压延)将所述电极固结,若在前步骤已经实现了足够程度的粘附和/或孔隙率,则在后者步骤是任选的。

[0079]

制备电极制剂的步骤

[0080]

聚合物a和b以粉末形式使用,其平均颗粒尺寸在10nm和1mm之间、优先地在50nm和500μm之间、并且甚至更优先地在50nm和50μm之间。

[0081]

含氟聚合物粉末可通过各种工艺获得。粉末可凭借通过喷雾干燥或冷冻干燥进行的干燥而通过乳液或悬浮合成工艺直接获得。粉末还可通过研磨技术诸如低温研磨(cryomilling)获得。在粉末生产步骤完成时,可通过选择或筛分方法调整并且优化颗粒尺寸。

[0082]

根据一种实施方式,在混合步骤时,聚合物a和b是与活性和传导性填料同时引入的。

[0083]

根据另一实施方式,聚合物a和b是在与活性和传导性填料混合之前混合在一起

的。例如,聚合物a和b的混合物可通过共喷雾聚合物a和b的胶乳以获得呈粉末形式的混合物而生产。如此获得的混合物可继而与活性和传导性填料混合。

[0084]

混合步骤的另一实施方式在于以以下两阶段进行。首先,通过无溶剂工艺或通过共喷雾将聚合物a或聚合物b或两者与传导性填料混合。此步骤使得可获得粘合剂和传导性填料的紧密混合物。随后,在第二阶段中,已经预混合的粘合剂和传导性填料和任选的尚未使用的含氟聚合物与活性填料混合。使用无溶剂混合工艺进行活性填料与所述紧密混合物的混合,以获得电极制剂。

[0085]

混合步骤的另一实施方式在于以以下两阶段进行。首先,通过无溶剂工艺、或者将含有粘合剂和/或传导性填料的液体喷雾到活性填料的流化的粉末床上的工艺,将聚合物a或聚合物b或两者与活性填料混合。此步骤使得可获得粘合剂和活性填料的紧密混合物。随后,在第二阶段中,将粘合剂、活性填料和任选地尚未使用的含氟聚合物与传导性填料混合。

[0086]

混合步骤的另一实施方式在于以以下两阶段进行。首先,通过无溶剂工艺将活性填料与传导性填料混合。随后,在第二阶段中,或者将聚合物a和b同时与经预混的活性填料和传导性填料混合,或者将聚合物a和b先后与经预混的活性填料和传导性填料混合。

[0087]

用于电极制剂的各种成分的无溶剂混合工艺包括(其不为穷举列表):通过搅动混合,空气射流混合,高剪切混合,使用v混合器混合,使用螺杆混合器混合,双锥混合,筒式混合,锥形混合,双z臂混合,在流化床中混合,在行星混合器中混合,通过机械融合混合,通过挤出混合,通过压延混合,通过研磨混合。

[0088]

其它混合工艺包括采用液体诸如水的混合选项,例如喷雾干燥(共喷雾),或将含有粘合剂和/或传导性填料的液体喷雾到活性填料的流化的粉末床上。

[0089]

在此混合步骤结束时,获得的制剂可经历最后的研磨和/或筛分和/或选择步骤,以便优化制剂颗粒的尺寸,为在金属基材上沉积的步骤进行准备。

[0090]

呈粉末形式的制剂通过体密度表征。本领域已知,低密度制剂在其用途和应用(施加)方面是非常受限的。贡献密度增加的主要组分是基于碳的添加剂,诸如炭黑(小于0.4g/cm3的体密度)、碳纳米管(小于0.1g/cm3的体密度)、聚合物粉末(小于0.9g/cm3的体密度)。推荐组合低密度组分以便获得组合了聚合物粘合剂/电子导体/其它添加剂的添加剂,以便改进位于上文描述的制剂沉积的下游的预混合步骤。这样的组合可通过以下方法产生:

[0091]

a)将组分分散在水或有机溶剂中,继以将溶剂消除(在存在溶剂或水的情况下挤出/配混、共喷雾、冷冻干燥);

[0092]

b)干燥,或使用已知的研磨方法(诸如球磨或珠粒研磨)“湿法”共研磨,若必要则继以干燥步骤。

[0093]

这样的方法对于显著增加体密度是特别有利的。

[0094]

将所述电极制剂沉积在载体上的步骤

[0095]

根据一种实施方式,在混合步骤结束时,通过无溶剂粉末涂覆方法制造电极,通过凭借如下工艺将制剂沉积在金属基材上进行:气动喷雾,静电喷雾,在流化粉末床中浸渍,撒粉,静电转移,使用旋转刷沉积,使用旋转计量辊沉积,压延。

[0096]

根据一种实施方式,在混合步骤结束时,电极是通过两步无溶剂粉末涂覆工艺而制造的。实施第一步,第一步在于通过热机械工艺(诸如挤出、压延、或热压)而由预混合的

制剂产生自支持膜。随后,此自支持膜通过将温度和压力组合的工艺(诸如压延或热压)而与金属基材组装。

[0097]

对于阴极而言,电极的金属载体一般由铝制成,对于阳极而言,电极的金属载体一般由铜制成。金属载体可经表面处理,并且具有拥有5μm或更大的厚度的传导性底漆。载体还可为碳纤维纺织或非纺织织物。

[0098]

固结电极的步骤

[0099]

所述电极的固结是通过如下的热处理实现的:通过烘箱,在红外灯下,通过具有加热的辊的压延机,或通过具有加热的板的压机。另外的替代方式由两步骤工艺组成。

[0100]

首先,电极经受如下的热处理:在烘箱中,在红外灯下,或在无压力的情况下与加热的板接触。随后,通过压延机或板式压机在环境温度或升高温度下压制的步骤。此步骤使得可调整电极的孔隙率并且改进在金属基材上的粘附。

[0101]

本发明还涉及通过上文描述的工艺生产的li离子电池电极。

[0102]

根据一种实施方式,所述电极为阳极。

[0103]

根据一种实施方式,所述电极为阴极。

[0104]

本发明还提供了包含负电极、正电极、和隔板的li离子二次电池,其中至少一个电极为如上文描述的。

[0105]

实施例

[0106]

以下实施例以非限制性方式说明了本发明的范围。

[0107]

产物:

[0108]

pvdf 1:偏氟乙烯均聚物,特征在于在100s-1

和230℃下2500pa.s的熔体粘度。

[0109]

pvdf 2:偏氟乙烯均聚物,特征在于在100s-1

和230℃下2600pa.s的熔体粘度。

[0110]

pvdf 3:偏氟乙烯(vdf)和六氟亚乙烯基(hfp)的共聚物,含有12%重量的hfp,特征在于在100s-1

和230℃下2500pa.s的熔体粘度。

[0111]

pvdf 4:偏氟乙烯(vdf)和六氟亚乙烯基(hfp)的共聚物,含有25%重量的hfp,特征在于在100s-1

和230℃下1800pa.s的熔体粘度。

[0112]

石墨c-nergy actilion ghdr 15-4:由imerys公司销售的石墨,特征在于17μm的体均直径(dv50),以及4.1m2/g的bet比表面积。

[0113]

制备含氟聚合物和石墨的混合物:

[0114]

通过干法工艺使用由merris international公司销售的minimix混合器生产含氟聚合物与石墨的混合物,其由5%重量的pvdf和95%重量的石墨构成。通过在室温下在共混器中摇晃一分三十秒而在250ml金属罐中制备50克各制剂的混合物。

[0115]

制备电极

[0116]

为了制造电极,将各含氟聚合物/石墨混合物手动喷洒在18μm厚铜集电器(由hohsen corp公司销售)的表面上。产生的沉积物的每单位面积的质量为大约30mg/cm2,在5x5 cm2的表面积上。在沉积结束时,在热压板压机下将电极固结,通过将有机硅纸定位在沉积的涂层和压机的上部压板之间实现。各涂层在205℃下在6bar下压制10分钟。在压制阶段结束时,将电极从压机移去,并使其冷却至室温。随后,将有机硅纸移去。

[0117]

电极的评价

[0118]

制造工艺的目标是获得金属载体上的约100微米的涂层,该涂层具有足够的内聚

性以允许操控电极而涂层不开裂或分裂。因此,要检查的第一件事是制剂在集电器的表面处形成内聚性并且均匀的涂层的能力。此固结程度的指征是,在压制阶段结束时,传递到并且保持附着至有机硅纸的表面的粉末/制剂的量。在描述的方案的上下文内,若没有涂层碎片仍附着至有机硅纸,则判定涂层具有良好的成膜和固结。

[0119]

良好机械完整性的另一标准是在集电器上获得的粘附程度,应当避免任何涂层自发脱层。

[0120]

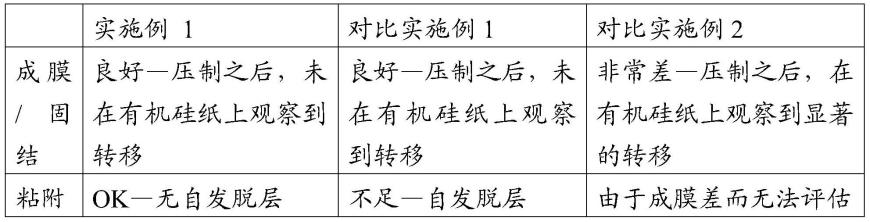

表1说明了根据本发明的实施例中使用的pvdf的组合物。

[0121]

表1

[0122] 实施例1对比实施例1对比实施例2pvdf 180100 pvdf 2

ꢀꢀ

75pvdf 320

ꢀꢀ

pvdf 4

ꢀꢀ

25

[0123]

表2说明了电极的性质,电极的组成为95%重量的石墨和5%重量的pvdf。

[0124]

表2

[0125]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1