一种狭缝涂布装置及其工作方法与流程

1.本发明涉及太阳能电池制备的技术领域,尤其涉及一种狭缝涂布装置及其工作方法。

背景技术:

2.作为一种精密的湿式涂布技术,工作原理为涂布液在一定压力一定流量下沿着涂布模具的缝隙挤压喷出而转移到基材上。相比其它涂布方式,具有很多优点,如涂布速度快、精度高、湿厚均匀;涂布系统封闭,在涂布过程中能防止污染物进入,浆料利用率高、能够保持浆料性质稳定,可同时进行多层涂布。并能适应不同浆料粘度和固含量范围,与转移式涂布工艺相比具有更强的适应性。

3.狭缝式涂布(slotdie coating)是一种高精密的涂布方式,不仅应用于电子构装(fpc、rcc、csp、loc等)、光学膜(增亮膜、hardcoat、偏光膜、扩散膜等)、电池极板等成卷基材的涂布,也应用于非连续基材如lcd玻璃基板光阻涂布。其操作原理是将流体以一定量泵打入一能将流体均匀展开的模具。狭缝式涂布可加工各种类型的胶粘剂(包括特殊的透明胶粘剂)电池、陶瓷电容器、装饰表面、电子显示介质、过滤膜、地板、燃料电池、磁性泥浆、医疗产品、光阻材料、压敏胶带、太阳能电池、超导体、撕带和窗用薄膜等。

4.现有狭缝式涂布仪器不能适应太阳能电池的制备,原因在于:其一,在涂覆部分钙钛矿太阳能电池时,需冲入反溶剂,但目前狭缝式涂布仪器操作较为困难。不能同时冲入反溶剂,将影响钙钛矿膜层的质量,从而导致太阳能电池效率低下;其二,在涂覆过程中,不能及时将溶剂吹干、烘干,将导致溶剂团聚,影响各膜层的形成,亦会使得太阳能效率下降。

技术实现要素:

5.有鉴于此,为了解决在涂覆过程中,不能及时将溶剂吹干、烘干,将导致溶剂团聚,影响各膜层的形成,亦会使得太阳能效率下降的问题,本发明的目的在于提供一种狭缝涂布装置及其工作方法。

6.为了实现上述目的,本发明采取的技术方案为:

7.一种狭缝涂布装置,其中,包括:

8.基座;

9.移动控制系统,用于控制涂覆基底于所述基座上沿第一方向匀速运动;

10.涂覆系统,设于所述基座的上方,所述涂覆系统包括:刀头、与所述刀头通过第一导管接头相连接的第一导管、与所述第一导管相对于所述刀头的另一端相连接的注射器、以及控制所述注射器的注射控制系统;

11.气体吹扫系统,设于所述基座的上方,所述气体吹扫系统包括:风刀、与所述风刀通过第二导管接头相连接的第二导管、与所述第二导管相对于所述风刀的另一端相连接的气源、用于加热气体的气体加热装置、以及用于控制气体吹扫流速的计量计;

12.其中,所述刀头和所述风刀沿所述第一方向依次布置,所述刀头和所述风刀同步

运行。

13.上述的狭缝涂布装置,其中,所述刀头包括:上刀头片、下刀头片以及设于所述上刀头片和所述下刀头片之间的垫片。

14.上述的狭缝涂布装置,其中,还包括:升降控制系统,用于驱动所述涂覆系统和/或所述气体吹扫系统沿竖直方向相对于所述基座运动。

15.上述的狭缝涂布装置,其中,所述基座采用铸铁材料或大理石材料;所述移动控制系统的移动平面采用不锈钢材料;所述刀头采用不锈钢材料;所述注射器为一次性注射器或耐腐蚀的注射器。

16.上述的狭缝涂布装置,其中,所述风刀包括上风刀片、下风刀片;其中,

17.所述风刀上设有一个所述第二导管,同时所述上风刀片和所述下风刀片之间具备多个挡风部;

18.或,所述风刀上设有多个所述第二导管,多个所述第二导管均与所述气源相连接。

19.一种狭缝涂布装置的工作方法,其中,基于上述任意一项所述的狭缝涂布装置,其中,所述工作方法包括:

20.步骤a1:对激光蚀刻过的fto玻璃基板进行预处理;

21.步骤a2:提供浓度为0.01mg/ml~1000mg/ml溶剂为氯苯的ptaa溶液,将所述ptaa溶液置于所述注射器内,所述移动控制系统驱动所述fto玻璃基板以0.01mm/s~500mm/s的速度匀速运动,所述注射控制系统控制所述注射器的注射速率为0.01ml/min~100ml/min,以进行涂覆;

22.步骤a3:将所述1.35m ma0.6fa0.4pbi3钙钛矿前驱体溶液置于所述注射器内,所述移动控制系统驱动所述fto玻璃基板以20mm/s的速度匀速运动,以进行涂覆,同时,通过所述气体吹扫装置对所述fto玻璃基板进行氮气吹扫;

23.步骤a4:将涂覆有钙钛矿薄膜的所述fto玻璃基板在氮气氛围下置于50℃~200℃退火5min,薄膜厚度约为50nm~300μm;

24.步骤a5:将20mg/ml的c60溶液置于所述注射器内,所述移动控制系统驱动所述fto玻璃基板以40mm/s的速度匀速运动,以在钙钛矿薄膜上进行涂覆;

25.步骤a6:所述fto玻璃基板在氮气氛围下分别置于75℃退火8min;

26.步骤a7:将甲醇饱和bcp溶液置于所述注射器内,所述移动控制系统驱动所述fto玻璃基板以40mm/s的速度匀速运动,以在钙钛矿薄膜上进行涂覆;

27.步骤a8:所述fto玻璃基板在氮气氛围下分别置于75℃退火6min。

28.或,一种狭缝涂布装置的工作方法,其中,基于上述任意一项所述的狭缝涂布装置,其中,所述工作方法包括:

29.步骤a1:对激光蚀刻过的fto玻璃基板进行预处理;

30.步骤a2:提供浓度为3.3mg/ml、溶剂为氯苯的ptaa溶液,将所述ptaa溶液置于所述注射器内,所述移动控制系统驱动所述fto玻璃基板以20mm/s的速度匀速运动,所述注射控制系统控制所述注射器的注射速率为1ml/min,以进行涂覆;

31.步骤a3:提供2.5m mapbi3钙钛矿前驱体溶液和1.67m fapbi3钙钛矿前驱体溶液,将所述2.5m mapbi3钙钛矿前驱体溶液和所述1.67m fapbi3钙钛矿前驱体溶液混合并稀释得到1.35m ma0.6fa0.4pbi3钙钛矿前驱体溶液,在所述1.35m ma0.6fa0.4pbi3钙钛矿前驱

体溶液中加入1.5%摩尔cbh和25%二甲基亚砜;

32.步骤a4:将所述1.35m ma0.6fa0.4pbi3钙钛矿前驱体溶液置于所述注射器内,所述移动控制系统驱动所述fto玻璃基板以20mm/s的速度匀速运动,以进行涂覆,同时,通过所述气体吹扫装置对所述fto玻璃基板进行氮气吹扫;

33.步骤a5:将涂覆有钙钛矿薄膜的所述fto玻璃基板在氮气氛围下置于120℃退火5min,薄膜厚度约为1μm;

34.步骤a6:将20mg/ml的c60溶液置于所述注射器内,所述移动控制系统驱动所述fto玻璃基板以40mm/s的速度匀速运动,以在钙钛矿薄膜上进行涂覆;

35.步骤a7:所述fto玻璃基板在氮气氛围下分别置于75℃退火8min;

36.步骤a8:将甲醇饱和bcp溶液置于所述注射器内,所述移动控制系统驱动所述fto玻璃基板以40mm/s的速度匀速运动,以在钙钛矿薄膜上进行涂覆;

37.步骤a9:所述fto玻璃基板在氮气氛围下分别置于75℃退火6min。

38.上述的狭缝涂布装置的工作方法,其中,所述步骤a1包括:

39.步骤a1.1:用洗洁精水、去离子水、乙醇、丙酮对所述激光蚀刻过的fto玻璃基板进行清洗;

40.步骤a1.2:对所述激光蚀刻过的fto玻璃基板使用uv-臭氧处理30分钟。

41.上述的狭缝涂布装置的工作方法,其中,在步骤a3中,将0.83mg/ml的十二烷基碘化铵、0.27mg/ml的l-α-磷脂酰胆碱、0.14%体积比的mah2po2、1.40mg/ml的p-f-peai、25%二甲基亚砜加入所述2.5m mapbi3钙钛矿前驱体溶液;

42.和/或,将0.83mg/ml的十二烷基碘化铵、0.27mg/ml的l-α-磷脂酰胆碱、0.14%体积比的mah2po2、1.40mg/ml的p-f-peai、25%二甲基亚砜加入所述1.67m fapbi3钙钛矿前驱体溶液。

43.一种狭缝涂布装置的工作方法,其特征在于,基于上述任意一项所述的狭缝涂布装置,其中,所述工作方法包括:

44.步骤b1:对激光蚀刻过的ito玻璃基板进行预处理;

45.步骤b2:提供edot:pss溶液,将所述edot:pss溶液置于所述注射器内,所述移动控制系统驱动所述ito玻璃基板以0.01mm/s~500mm/s的速度匀速运动,所述注射控制系统控制所述注射器的注射速率为0.01ml/min~100ml/min,以进行涂覆;

46.步骤b3:将所述ito玻璃基板置于140℃退火20min;

47.步骤b4:提供poly-tpd溶液,将涂覆有edot:pss层的所述poly-tpd溶液置于所述注射器内,所述移动控制系统驱动所述ito玻璃基板以0.01mm/s~500mm/s的速度匀速运动,所述注射控制系统控制所述注射器的注射速率为0.01ml/min~100ml/min,以在所述edot:pss层上进行涂覆;

48.步骤b5:将所述ito玻璃基板置于150℃退火25min;

49.步骤b6:提供在辛烷中分散的量子点溶液,将所述在辛烷中分散的量子点溶液置于所述注射器内,所述移动控制系统驱动所述ito玻璃基板以0.01mm/s~500mm/s的速度匀速运动,所述注射控制系统控制所述注射器的注射速率为0.01ml/min~100ml/min,以进行涂覆;

50.步骤b7:将所述ito玻璃基板置于150℃退火25min。

51.或,一种狭缝涂布装置的工作方法,其特征在于,基于上述任意一项所述的狭缝涂布装置,其中,所述工作方法包括:

52.步骤b1:对激光蚀刻过的ito玻璃基板进行预处理;

53.步骤b2:提供edot:pss溶液,将所述edot:pss溶液置于所述注射器内,所述移动控制系统驱动所述ito玻璃基板以15mm/s的速度匀速运动,所述注射控制系统控制所述注射器的注射速率为1.5ml/min,以进行涂覆;

54.步骤b3:将所述ito玻璃基板置于140℃退火20min;

55.步骤b4:提供poly-tpd溶液,将涂覆有edot:pss层的所述poly-tpd溶液置于所述注射器内,所述移动控制系统驱动所述ito玻璃基板以20mm/s的速度匀速运动,所述注射控制系统控制所述注射器的注射速率为2.0ml/min,以在所述edot:pss层上进行涂覆;

56.步骤b5:将所述ito玻璃基板置于150℃退火25min;

57.步骤b6:提供在辛烷中分散的量子点溶液,将所述在辛烷中分散的量子点溶液置于所述注射器内,所述移动控制系统驱动所述ito玻璃基板以20mm/s的速度匀速运动,所述注射控制系统控制所述注射器的注射速率为1.0ml/min,以进行涂覆;

58.步骤b7:将所述ito玻璃基板置于150℃退火25min。

59.上述的狭缝涂布装置的工作方法,其中,还包括:

60.步骤b8:将tpbi、lif和ag通过热蒸发系统逐层沉积于所述ito玻璃基板上。

61.本发明由于采用了上述技术,使之与现有技术相比具有的积极效果是:

62.(1)本发明能够在涂覆过程中及时将溶剂吹干、烘干,避免溶剂团聚。

63.(2)本发明能够使涂布溶液分布均匀。

附图说明

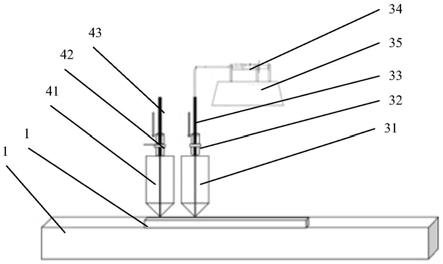

64.图1是本发明的狭缝涂布装置的主视示意图。

65.图2是本发明的狭缝涂布装置的侧视示意图。

66.图3是本发明的狭缝涂布装置的刀头示意图。

67.图4a是本发明的狭缝涂布装置的第一种风刀示意图。

68.图4b是本发明的狭缝涂布装置的第一种风刀示意图。

69.图5a是本发明的狭缝涂布装置的第二种风刀示意图。

70.图5b是本发明的狭缝涂布装置的第二种风刀示意图。

71.附图中:1、基座;2、移动控制系统;31、刀头;311、上刀头片;312、下刀头片;313、垫片;32、第一导管接头;33、第一导管;34、注射器;35、注射控制系统;41、风刀;411、上风刀片;412、下风刀片;414、挡风部;42、第二导管接头;43、第二导管;5、升降控制系统。

具体实施方式

72.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

73.在本发明的描述中,需要理解的是,“上”、“下”、“左”、“右”、“内”、“外”、“横向”、“竖向”等术语所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于

描述本发明,而不是指示或暗示所指的装置或原件必须具有特定的方位,因此不能理解为对本发明的限制。

74.图1是本发明的狭缝涂布装置的主视示意图,图2是本发明的狭缝涂布装置的侧视示意图,图3是本发明的狭缝涂布装置的刀头示意图,图4a是本发明的狭缝涂布装置的第一种风刀示意图,图4b是本发明的狭缝涂布装置的第一种风刀示意图,图5a是本发明的狭缝涂布装置的第二种风刀示意图,图5b是本发明的狭缝涂布装置的第二种风刀示意图,请参见图1至图5b所示,示出一种较佳实施例的狭缝涂布装置,包括:基座1;移动控制系统2,用于控制涂覆基底于基座1上沿第一方向匀速运动。

75.优选的,移动控制系统2内嵌于基座1中。

76.优选的,移动控制系统的移动控制须通过控制终端设置参数控制移动速率。移动速率控制范围应在0-500mm/s,移动速率误差需在0-5mm/s。涂覆不同物料其涂覆速率不同。

77.进一步,作为一种较佳的实施例,狭缝涂布装置包括:涂覆系统,设于基座1的上方,涂覆系统包括:刀头31、与刀头31通过第一导管接头32相连接的第一导管33、与第一导管33相对于刀头31的另一端相连接的注射器34、以及控制注射器34的注射控制系统35。

78.优选的,刀头31为可拆卸式结构。

79.优选的,注射控制系统35控制注射速率为0-20ml/min。注射速率误差为0-3ml/min。涂覆不同物料其注射速率不同。

80.进一步,作为一种较佳的实施例,狭缝涂布装置包括:气体吹扫系统,设于基座1的上方,气体吹扫系统包括:风刀41、与风刀41通过第二导管接头42相连接的第二导管43、与第二导管43相对于风刀41的另一端相连接的气源、用于加热气体的气体加热装置、以及用于控制气体吹扫流速的计量计。

81.进一步,作为一种较佳的实施例,其中,刀头31和风刀41沿第一方向依次布置,刀头31和风刀41同步运行。

82.进一步,作为一种较佳的实施例,刀头31包括:上刀头片311、下刀头片312以及设于上刀头片311和下刀头片312之间的垫片313。

83.优选的,垫片313的厚度为0-1mm。更优选的,垫片313的厚度为150μm。

84.进一步,作为一种较佳的实施例,狭缝涂布装置还包括:升降控制系统5,用于驱动涂覆系统和/或气体吹扫系统沿竖直方向相对于基座1运动。

85.优选的,升降控制系统的左右误差应在

±

1mm。

86.进一步,作为一种较佳的实施例,基座1采用铸铁材料或大理石材料;移动控制系统2的移动平面采用不锈钢材料;刀头31采用不锈钢材料;注射器34为一次性注射器或耐腐蚀的注射器。

87.进一步,作为一种较佳的实施例,风刀41包括上风刀片411、下风刀片412。

88.进一步,作为一种较佳的实施例,风刀41上设有一个第二导管43,同时上风刀片411和下风刀片412之间具备多个挡风部414。

89.进一步,作为另一种较佳的实施例,风刀41上设有多个第二导管43,多个第二导管均与气源相连接。

90.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围。

91.本发明在上述基础上还具有如下实施方式:

92.本发明的进一步实施例中,还提供了一种狭缝涂布装置的工作方法,适用于钙钛矿太阳能电池涂覆,工作方法包括:

93.步骤a1:对激光蚀刻过的fto玻璃基板进行预处理;

94.步骤a2:提供浓度为3.3mg/ml、溶剂为氯苯的ptaa溶液,将ptaa溶液置于注射器内,移动控制系统驱动fto玻璃基板以20mm/s的速度匀速运动,注射控制系统控制注射器的注射速率为1ml/min,以进行涂覆;

95.步骤a3:提供2.5m mapbi3钙钛矿前驱体溶液和1.67m fapbi3钙钛矿前驱体溶液,将2.5m mapbi3钙钛矿前驱体溶液和1.67m fapbi3钙钛矿前驱体溶液混合并稀释得到1.35m ma0.6fa0.4pbi3钙钛矿前驱体溶液,在1.35m ma0.6fa0.4pbi3钙钛矿前驱体溶液中加入1.5%摩尔cbh和25%二甲基亚砜;

96.步骤a4:将1.35m ma0.6fa0.4pbi3钙钛矿前驱体溶液置于注射器内,移动控制系统驱动fto玻璃基板以20mm/s的速度匀速运动,以进行涂覆,同时,通过气体吹扫装置对fto玻璃基板进行氮气吹扫;

97.步骤a5:将涂覆有钙钛矿薄膜的fto玻璃基板在氮气氛围下置于120℃退火5min,薄膜厚度约为1μm;

98.步骤a6:将20mg/ml的c60溶液置于注射器内,移动控制系统驱动fto玻璃基板以40mm/s的速度匀速运动,以在钙钛矿薄膜上进行涂覆;

99.步骤a7:fto玻璃基板在氮气氛围下分别置于75℃退火8min;

100.步骤a8:将甲醇饱和bcp溶液置于注射器内,移动控制系统驱动fto玻璃基板以40mm/s的速度匀速运动,以在钙钛矿薄膜上进行涂覆;

101.步骤a9:fto玻璃基板在氮气氛围下分别置于75℃退火6min。

102.本发明的进一步实施例中,步骤a1包括:

103.步骤a1.1:用洗洁精水、去离子水、乙醇、丙酮对激光蚀刻过的fto玻璃基板进行清洗;

104.步骤a1.2:对激光蚀刻过的fto玻璃基板使用uv-臭氧处理30分钟。

105.优选的,钙钛矿太阳能器件制备均是在室温下,在相对湿度为25

±

5%的氮气氛围手套箱内涂覆的。

106.本发明的进一步实施例中,在步骤a3中,将0.83mg/ml的十二烷基碘化铵、0.27mg/ml的l-α-磷脂酰胆碱、0.14%体积比的mah2po2、1.40mg/ml的p-f-peai、25%二甲基亚砜加入2.5m mapbi3钙钛矿前驱体溶液。

107.本发明的进一步实施例中,和/或,将0.83mg/ml的十二烷基碘化铵、0.27mg/ml的l-α-磷脂酰胆碱、0.14%体积比的mah2po2、1.40mg/ml的p-f-peai、25%二甲基亚砜加入1.67m fapbi3钙钛矿前驱体溶液。

108.本发明的进一步实施例中,在涂覆完成的fto玻璃基板上按照与太阳电池相同的工艺制作最小模块,每个子单元具有6.5mm的宽度。使用激光切割机进行两次激光划片,p2和p3的宽度分别为200μm和50μm。

109.本发明的进一步实施例中,在fto玻璃基板的前表面蒸镀一层120nm的mgf2作为减反射层。优选的,设置蒸发速率为1a/s。

110.本发明的进一步实施例中,在fto玻璃基板的表面涂覆一层聚二甲基硅氧烷(pdms)作为减反射膜。

111.本发明的进一步实施例中,还提供了另一种狭缝涂布装置的工作方法,适用于钙钛矿发光二极管涂覆,工作方法包括:

112.步骤b1:对激光蚀刻过的ito玻璃基板进行预处理;

113.步骤b2:提供edot:pss溶液,将edot:pss溶液置于注射器内,移动控制系统驱动ito玻璃基板以15mm/s的速度匀速运动,注射控制系统控制注射器的注射速率为1.5ml/min,以进行涂覆;

114.步骤b3:将ito玻璃基板置于140℃退火20min;

115.步骤b4:提供poly-tpd溶液,将涂覆有edot:pss层的poly-tpd溶液置于注射器内,移动控制系统驱动ito玻璃基板以20mm/s的速度匀速运动,注射控制系统控制注射器的注射速率为2.0ml/min,以在edot:pss层上进行涂覆;

116.步骤b5:将ito玻璃基板置于150℃退火25min;

117.步骤b6:提供在辛烷中分散的量子点溶液,将在辛烷中分散的量子点溶液置于注射器内,移动控制系统驱动ito玻璃基板以20mm/s的速度匀速运动,注射控制系统控制注射器的注射速率为1.0ml/min,以进行涂覆;

118.步骤b7:将ito玻璃基板置于150℃退火25min。

119.优选的,钙钛矿发光二极管制备均是在室温下,在相对湿度为25

±

5%的氮气氛围手套箱内涂覆的。

120.本发明的进一步实施例中,还包括:步骤b8:将tpbi、lif和ag通过热蒸发系统逐层沉积于ito玻璃基板上。

121.本发明的进一步实施例中,步骤b1包括:

122.步骤b1.1:用洗洁精水、去离子水、乙醇、异丙醇对激光蚀刻过的ito玻璃基板进行清洗;

123.步骤b1.2:对激光蚀刻过的ito玻璃基板使用uv-臭氧处理30分钟。

124.本发明的进一步实施例中,在步骤b1之前,还提供了配制油酸铯溶液的步骤:将814mgcs2co3,2.5mloa和40mlode加入到三口瓶,抽真空干燥1h,通氮气并升温到150℃,直到所有cs2co3粉末溶解。

125.本发明的进一步实施例中,在步骤b1之前,还提供了制备cspbbr3纳米晶的步骤:将30%浓度的cebr3于60℃溶解在0.5ml oa中。将0.2mol pbbr2和5ml ode加入到三口瓶中搅拌,升温至120℃并抽真空,通入氮气,加入0.5ml30%浓度的cebr3油酸溶液和0.5ml oam。当pbbr2粉末完全溶解之后,将反应体系的温度升至185℃,之后注入0.4ml cs-oa,反应1分钟后,置于冰水浴中淬灭反应。

126.本发明的进一步实施例中,在步骤b1之前,还提供了配制c6h13nh3x(hax)的步骤:将25ml甲醇和10ml己胺依次加入到圆底烧瓶当中,在冰水浴的条件下搅拌。然后将10ml氢碘酸或氢溴酸滴加到混合溶液中搅拌2小时。产物置于烘箱中干燥,然后于惰性气氛下保存。

127.本发明的进一步实施例中,在步骤b1之前,还提供了卤素离子交换反应的步骤:所有离子交换反应均在外部环境条件下进行。首先,将0.4mmol hai溶解在15ml甲苯和

0.2mldmf中。然后将0.2mloa和0.2mloam注入5ml的ce3+掺杂cspbbr3纳米晶甲苯溶液。最后,将配制好的阴离子前驱体分别加入到上述纳米晶溶液中,搅拌直至达到平衡。

128.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1