一种铁基超导多芯线材及其制备方法和应用

1.本发明涉及超导线材技术领域,尤其涉及一种铁基超导多芯线材及其制备方法和应用。

背景技术:

2.铁基超导材料根据母体化合物的组成比和晶体结构的不同,可分为多个材料体系,其中1111体系(以smfeaso

1-xfx

为代表)和122体系(以ba

1-xkx

fe2as2和sr

1-xkx

fe2as2为代表)的铁基超导体具有较高的超导转变温度(目前最高分别为58k和38k),并且二者的上临界场都可超过100t,同时具有较小的各向异性,在高场强电领域有独特的应用优势,在下一代高场核磁共振成像(mri)、超导储能系统(smes)、核磁共振谱仪(nmr),以及未来的高能粒子加速器、可控核聚变装置等领域有较强的应用潜力。此外,铁基超导材料可采用工艺较为简单,成本较低的粉末装管法制备成线材和带材。

3.目前,采用粉末装管法制备铁基超导多芯线材的典型工艺是首先采用圆模拉拔工艺制备出铁基超导单芯圆线,然后将其截断成若干根长度相等的短样,再复合进金属圆管中,再采用旋锻、拉拔等冷加工工艺制备出多芯圆线。上述制备方法得到的线材存在的主要问题是超导芯中的晶粒取向是随机的,晶粒间广泛存在的大角度晶界会显著降低线材的传输临界电流。目前改善晶粒取向的方法是采用平辊轧制的方法将多芯圆线轧制成多芯带材,在这个过程中通过机械变形力诱导超导芯中的晶粒发生织构化取向,从而提高多芯带材其载流性能。

4.但是,从实际应用的角度而言,相比于带材,线材更有利于电缆的绞制和磁体线圈的绕制,因此制备高性能的铁基超导多芯线材对于未来的实际应用更加有利。

技术实现要素:

5.有鉴于此,本发明提供了一种铁基超导多芯线材及其制备方法和应用,本发明提供的铁基超导多芯线材传输临界电流密度高。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种铁基超导多芯线材的制备方法,包括以下步骤:

8.将若干铁基超导带材装入多芯线材包套中得到复合体;所述铁基超导带材包括织构化的铁基超导芯,所述多芯线材包套的横截面形状为矩形或正方形;

9.将复合体进行轧制或拉拔得到初始多芯线材,所述轧制采用孔型轧或四辊轧,所述拉拔采用方孔模具;

10.在保护气体或真空环境中,将所述初始多芯线材进行热处理,得到所述铁基超导多芯线材。

11.优选的,所述铁基超导带材包括单芯铁基超导带材和/或多芯铁基超导带材;

12.所述单芯铁基超导带材的制备方法包括以下步骤:

13.将铁基超导材料装入带材包套中,得到包套超导材料;

14.将所述包套超导材料依次进行旋锻、拉拔和轧制,得到单芯铁基超导带材;

15.所述多芯铁基超导带材的制备方法包括以下步骤:

16.将铁基超导材料装入带材包套中,得到包套超导材料;

17.将所述包套超导材料依次进行旋锻和拉拔,得到铁基超导圆线;

18.将若干铁基超导圆线装入带材包套中,得到包套超导圆线,所述铁基超导圆线数量≥2;

19.将所述包套超导圆线依次进行旋锻、拉拔和轧制,得到多芯铁基超导带材。

20.优选的,所述铁基超导带材的厚度独立地为0.1~10mm,宽度独立地为1~100mm,长度独立地为10~2000mm。

21.优选的,所述多芯线材包套横截面的壁厚为0.5~50mm,所述多芯线材包套横截面的边长为2~200mm,所述多芯线材包套的长度≥所述铁基超导带材的长度。

22.优选的,所述热处理的保温温度为500~1200℃,所述热处理的保温时间为0.5~10h,所述保护气体的压强为0.1~200mpa。

23.优选的,所述铁基超导材料的化学组成为掺杂afe2as2和/或掺杂lnofepn;

24.所述掺杂afe2as2中的a为ba、sr、k、cs、ca或eu,所述掺杂afe2as2中掺杂元素为k、na、p和co中的一种或多种;

25.所述掺杂lnofepn中的ln为la、ce、pr、nd、sm、gd、tb、dy、ho或y,所述掺杂lnofepn中的pn为p或as,所述掺杂lnofepn中掺杂元素为f。

26.优选的,所述多芯线材包套材质包括铜、铁、镍、银、锰、钛、铌、钽、以上述金属元素为主要成分的合金、不锈钢、低碳钢、monel合金、hastelloy合金或inconel合金。

27.本发明提供了上述技术方案所述制备方法制备得到的铁基超导多芯线材,所述铁基超导多芯线材的横截面形状为正方形、矩形或平行四边形。

28.优选的,所述铁基超导多芯线材的横截面的边长为0.5~5mm。

29.本发明提供了上述技术方案所述的铁基超导多芯线材在铁基超导电缆或铁基超导磁体中的应用。

30.本发明提供了一种铁基超导多芯线材的制备方法,包括以下步骤:将若干铁基超导带材装入多芯线材包套中得到复合体;所述铁基超导带材包括预织构化的铁基超导芯,所述多芯线材包套的横截面形状为矩形或正方形;将复合体进行轧制或拉拔得到初始多芯线材,所述轧制采用孔型轧或四辊轧,所述拉拔采用方孔模具;在保护气体或真空环境中,将所述初始多芯线材进行热处理,得到所述铁基超导多芯线材。本发明提供的制备方法采用包括预织构化的铁基超导芯的铁基超导带材为原料,采用截面形状为矩形或正方形的多芯线材包套制备复合体,能够确保多芯线材包套和铁基超导带材具有更好的匹配度,在复合体进行轧制和拉拔的过程中,所述轧制采用孔型轧制或四辊轧制,所述拉拔采用方孔模具能够有效控制线材的截面形状形成正方形、矩形或平行四边形,从而有效降低轧制和拉拔时对铁基超导带材中的超导芯的晶粒取向排布向随机化转变的程度。由此,本发明不仅能够将成品的形状制备为线材,而且,与传统的圆模拉拔工艺相比,能够进一步提高超导芯中单一取向的晶粒的体积百分含量。本发明提供的制备方法能够有效提高铁基超导多芯线材中超导相晶粒的织构化程度,从而提高线材的电流传输性能。由实施例的结果表明,本发明提供的铁基超导多芯线材产品经电子背散射衍射(ebsd)检测,超导芯中晶界夹角<10

°

的晶界体积百分含量≥10%,线材产品截面的两条对角偏线差最小为2%,线材在4.2k温度,10t磁场强度下的传输临界电流密度≥1.2

×

104a/cm2。

31.本发明提供的制备方法简单易行,成本较低,有利于铁基超导电缆、超导磁体的研制。

附图说明

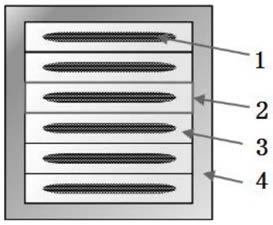

32.图1为本发明实施例1制备的铁基超导多芯线材的示意图;

33.图2为本发明实施例3制备的铁基超导多芯线材的示意图;

34.1-铁基超导芯,2-单芯铁基超导带材,3-带材包套,4-多芯线材包套,5-多芯铁基超导带材。

具体实施方式

35.本发明提供了一种铁基超导多芯线材的制备方法,包括以下步骤:

36.将若干铁基超导带材装入多芯线材包套中得到复合体;所述铁基超导带材包括织构化的铁基超导芯,所述多芯线材包套的横截面形状为矩形或正方形;

37.将复合体进行轧制或拉拔得到初始多芯线材,所述轧制采用孔型轧或四辊轧,所述拉拔采用方孔模具;

38.在保护气体或真空环境中,将所述初始多芯线材进行热处理,得到所述铁基超导多芯线材。

39.在本发明中,如无特殊说明,所用原料均为本领域技术人员熟知的市售产品。

40.本发明将若干铁基超导带材装入多芯线材包套中得到复合体;所述铁基超导带材包括织构化的铁基超导芯,所述多芯线材包套的横截面形状为矩形或正方形。

41.在本发明中,所述铁基超导带材优选包括单芯铁基超导带材和/或多芯铁基超导带材;

42.在本发明中,所述单芯铁基超导带材的制备方法优选包括以下步骤:

43.将铁基超导材料(以下称为第一铁基超导材料)装入带材包套(以下称为第一带材包套)中,得到包套超导材料(以下称为第一包套超导材料);

44.将所述第一包套超导材料依次进行旋锻(以下称为第一旋锻)、拉拔(以下称为第一拉拔)和轧制(以下称为第一轧制),得到单芯铁基超导带材。

45.本发明将铁基超导材料(以下称为第一铁基超导材料)装入带材包套(以下称为第一带材包套)中,得到包套超导材料。

46.在本发明中,所述第一铁基超导材料的化学组成优选为掺杂afe2as2和/或掺杂lnofepn。

47.在本发明中,所述掺杂afe2as2中的a优选为ba、sr、k、cs、ca或eu,所述掺杂afe2as2中掺杂元素优选为k、na、p和co中的一种或多种,更优选为k、na、p或co。在本发明中,所述掺杂afe2as2中掺杂元素为k和/或na时,所述掺杂afe2as2中掺杂元素的原子的质量百分含量优选为2~18%。在本发明中,所述掺杂afe2as2中掺杂元素为p和/或co时,所述掺杂afe2as2中掺杂元素的原子的质量百分含量优选为4~36%。

48.在本发明中,所述掺杂lnofepn中的ln优选为la、ce、pr、nd、sm、gd、tb、dy、ho或y,

所述掺杂lnofepn中的pn优选为p或as,所述掺杂lnofepn中掺杂元素优选为f。在本发明中,所述掺杂lnofepn中掺杂元素的原子质量百分含量优选为3~22%。

49.在本发明中,上述第一铁基超导材料具有较高的超导临界温度和临界磁场。

50.在本发明中,所述第一带材包套的材质优选包括银、银合金、铜、铜合金、铌、铁和不锈钢中的一种或多种。在本发明的具体实施例中,所述第一带材包套的材质优选包括银、银合金、铜、铜合金、铌、铁和不锈钢中的两种以上时,所述第一带材包套优选为上述两种以上材质的带材包套嵌套在一起使用。

51.在本发明中,所述第一带材包套的壁厚优选为0.5~50mm,更优选为1~10mm。

52.在本发明中,所述第一带材包套的截面形状优选为圆形。在本发明中,所述第一带材包套的外径优选为8~50mm

53.在本发明中,所述带材包套能够保护铁基超导芯,同时具有较好的导电、导热性能。

54.得到第一包套超导材料后,本发明将所述第一包套超导材料依次进行第一旋锻、第一拉拔和第一轧制,得到单芯铁基超导带材。

55.本发明对所述第一旋锻、第一拉拔和第一轧制的具体实施过程没有特殊要求。

56.在本发明中,所述单芯铁基超导带材的厚度优选为0.1~10mm,更优选为0.2~8mm。

57.在本发明中,所述单芯铁基超导带材的宽度优选为1~100mm,优选为3~82mm。

58.在本发明中,所述单芯铁基超导带材的长度优选为10~2000mm,更优选为内20~1500mm。

59.在本发明中,所述多芯铁基超导带材的制备方法包括以下步骤:

60.将铁基超导材料(以下称为第二铁基超导材料)装入带材包套(以下称为第二带材包套)中,得到包套超导材料(以下成为第二包套超导材料);

61.将所述第二包套超导材料依次进行旋锻(以下称为第二旋锻)和拉拔(以下称为第二拉拔),得到铁基超导圆线;

62.将若干铁基超导圆线装入带材包套(以下称为第三带材包套)中,得到包套超导圆线,所述铁基超导圆线数量≥2;

63.将所述包套超导圆线依次进行旋锻(以下称为第三旋锻)、拉拔(以下称为第三拉拔)和轧制(以下称为第三轧制),得到多芯铁基超导带材。

64.本发明将铁基超导材料(以下称为第二铁基超导材料)装入带材包套(以下称为第二带材包套)中,得到包套超导材料(以下成为第二包套超导材料);

65.在本发明中,所述第二铁基超到材料的保护范围优选与所述第一铁基超导材料的保护范围相同,在此不再赘述。

66.在本发明中,所述第二带材包套的材质和尺寸的保护范围优选与所述第一铁带材包套的材质和尺寸的保护范围相同,在此不再赘述。

67.得到第二包套超导材料后,本发明将所述第二包套超导材料依次进行第二旋锻和第二拉拔,得到铁基超导圆线。

68.本发明对所述所述第二旋锻和第二拉拔的具体实施过程没有特殊要求。

69.得到铁基超导圆线后,本发明将若干铁基超导圆线装入第三带材包套中,得到包

套超导圆线,所述铁基超导圆线数量≥2。

70.在本发明中,所述铁基超导圆线数量≥2,优选为3~200。

71.在本发明中,所述第散带材包套的材质和尺寸的保护范围优选与所述第一铁带材包套的材质和尺寸的保护范围相同,在此不再赘述。

72.得到包套超导圆线后,本发明将所述包套超导圆线依次进行第三旋锻第三拉拔和第三轧制,得到多芯铁基超导带材。

73.本发明对所述第三旋锻、第三拉拔和第三轧制的具体实施过程没有特殊要求。

74.在本发明中,所述多芯铁基超导带材的厚度优选为0.1~10mm,更优选为0.2~8mm。

75.在本发明中,所述多芯铁基超导带材的宽度优选为1~100mm,优选为3~82mm。

76.在本发明中,所述多芯铁基超导带材的长度优选为10~2000mm,更优选为内20~1500mm。

77.在本发明中,所述铁基超导带材包括织构化的铁基超导芯,能够使高铁基超导多芯线材超导芯获得更好的晶粒取向。

78.在本发明中,所述铁基超导带材的数量≥2,优选≥6。

79.在本发明的具体实施例中,所述铁基超导带材的数量优选为内13、9、6、10或50。

80.在本发明中,所述多芯线材包套材质优选为铜、铁、镍、银、锰、钛、铌、钽、以上述金属元素为主要成分的合金、不锈钢、低碳钢、monel合金、hastelloy合金或inconel合金。

81.在本发明中,所述多芯线材包套的材质优选为上述材料能够进一步提高多芯线材产品的整体力学强度,同时具有较好的导电、导热性能。

82.在本发明中,所述多芯线材包套的横截面形状为矩形或正方形。

83.在本发明中,所述多芯线材包套横截面的壁厚优选为0.5~50mm,更优选为1~35mm。

84.在本发明中,所述多芯线材包套横截面的边长优选为2~200mm,更优选为3.5~158mm。

85.在本发明中,所述多芯线材包套的长度优选≥所述铁基超导带材的长度。

86.在本发明中,所述多芯线材包套的内部尺寸优选与所述装入的若干铁基超导带材的总尺寸相匹配。

87.得到复合体后,本发明将复合体进行轧制(以下称为第四轧制)或拉拔(以下称为第四拉拔)得到初始多芯线材,所述拉拔采用方孔模具。

88.在本发明在进行所述第四轧制或第四拉拔之前,优选将所述多芯线材包套的两端面密封。

89.在本发明中,所述第四轧制采用孔型轧或四辊轧。

90.在本发明中,所述拉拔采用方孔模具。

91.本发明提供的制备方法,优选采用截面为正方形或矩形的多芯线材包套与孔型轧制、四辊轧机或方孔模拉拔工艺相结合,能够在所述复合体进行第四旋锻和第四拉拔的过程中有效控制线材的截面形状,同时有效降低第四旋锻和第四拉拔对于超导芯中晶粒排布的影响,最终制备出的线材截面的两条对角偏线差≤2%。

92.得到初始多芯线材后,本发明在保护气体或真空环境中,将所述初始多芯线材进

行热处理,得到所述铁基超导多芯线材。

93.在本发明中,所述热处理的保温温度优选为500~1200℃,更优选为550~1100℃。

94.在本发明中,所述热处理的保温时间优选为0.5~10h,更优选为1~8h。

95.在本发明中,所述热处理在保护气体或真空环境中进行。

96.在本发明中,所述保护气体优选为惰性气体,更优选为ar。

97.在本发明中,所述保护气体的压强优选为0.1~200mpa,更优选为10~150mpa。

98.本发明提供了上述技术方案所述制备方法制备得到的铁基超导多芯线材,所述铁基超导多芯线材的横截面形状为正方形、矩形或平行四边形。

99.在本发明中,所述铁基超导多芯线材的横截面的边长优选为0.5~5mm,更优选为1~4.5mm。

100.在本发明中,所述铁基超导多芯线材的超导芯中晶界夹角<10

°

的晶界的体积百分含量≥10%。

101.在本发明中,所述铁基超导多芯线材截面的两条对角偏线差最小为2%,

102.本发明提供了上述技术方案所述铁基超导多芯线材在铁基超导电缆或铁基超导磁体中的应用。

103.本发明提供的铁基超导多芯线材相比于带材,更有利于电缆的绞制和磁体线圈的绕制。

104.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

105.实施例1

106.将k元素掺杂的bafe2as2铁基超导材料装填进外径为8mm,壁厚为1mm的纯银金属管中,经旋锻、拉拔、轧制制备成厚度为0.3mm,宽度为4mm的铁基超导单芯带材;

107.将铁基超导单芯带材截成长度为100mm的短样,将13根短样叠放后装入边长为6mm米,壁厚为1mm,长度为100mm的纯铜正方型金属管中;

108.采用孔型轧机将多芯复合体加工成边长为1.2mm米的线材,其横截面上的两条对角线的偏差为8%;

109.将线材在真空环境下进行热处理,热处理温度750℃,保温时间2h,得到铁基超导多芯线材。

110.经测试,所获得的铁基超导多芯线材超导芯中晶界夹角<10

°

的晶界体积百分含量为15%,线材在4.2k,10t磁场强度下的传输临界电流密度为2.3

×

104a/cm2。

111.实施例2

112.将k元素掺杂的bafe2as2铁基超导粉末装填进外径为8mm,壁厚为1.5mm的纯银金属管中,经旋锻、拉拔、轧制制备成厚度为0.3mm,宽度为2.8mm的铁基超导单芯带材;

113.将铁基超导单芯带材截成长度为100mm的短样,将9根短样叠放后装入边长为5mm,壁厚为1mm,长度为100mm的铜镍合金正方型金属管中;

114.采用孔型轧机将多芯复合体加工成边长为0.6mm的线材,其横截面上的两条对角线的偏差为10%;

115.将线材在0.1mpa的氩气中进行热处理,热处理温度850℃,保温时间1h,得到铁基超导多芯线材。

116.经测试,所获得的铁基超导多芯线材超导芯中晶界夹角<10

°

的晶界体积百分含量为13%,线材在4.2k,10t磁场强度下的传输临界电流密度为2.1

×

104a/cm2。

117.实施例3

118.将k元素掺杂的srfe2as2铁基超导粉末装填进外径为14mm,壁厚为1.5mm的纯银金属管中,经旋锻、拉拔后制备成直径为1.5mm的圆线,将圆线截成长度为200mm的短样,将7根短样复合进外径为8mm,壁厚为1.5mm的银锰合金管中,经旋锻、拉拔、轧制制备成厚度为0.4mm,宽度为4.8mm的铁基超导七芯带材;

119.将铁基超导七芯带材截成长度为150mm的短样,将9根短样叠放后复合装入边长为9mm,壁厚为2mm,长度为150mm的纯铁正方型金属管中;

120.采用孔型轧机将多芯复合体加工成边长为2.0mm的线材,其横截面上的两条对角线的偏差为5%;

121.将线材在0.1mpa氩气中进行热处理,热处理温度900℃,保温时间1h,得到铁基超导多芯线材。

122.经测试,所获得的铁基超导多芯线材超导芯中晶界夹角<10

°

的晶界体积百分含量为11%,线材在4.2k,10t磁场强度下的传输临界电流密度为1.6

×

104a/cm2。

123.实施例4

124.将na元素掺杂的bafe2as2铁基超导粉末装填进外径为8mm,壁厚为1.5mm的纯银金属管中,经旋锻、拉拔、轧制制备成厚度为0.3mm,宽度为1.8mm的铁基超导单芯带材;

125.将铁基超导单芯带材截成长度为100mm的短样,将6根短样叠放后复合装入边长为4mm,壁厚为1mm,长度为120mm的纯铜正方型金属管中,并对线材两端进行密封处理;

126.采用孔型轧机将多芯复合体加工成边长为1.0mm的线材,其横截面上的两条对角线的偏差为8%;

127.将线材在200mpa的氩气中进行热处理,热处理温度700℃,保温时间4h,得到铁基超导多芯线材。

128.经测试,所获得的铁基超导多芯线材超导芯中晶界夹角<10

°

的晶界体积百分含量为11%,线材在4.2k,10t磁场强度下的传输临界电流密度为5.2

×

104a/cm2。

129.实施例5

130.将f元素掺杂的smofeas铁基超导粉末装填进外径为12mm,壁厚为1.5mm的纯铁金属管中,经旋锻、拉拔、轧制制备成厚度为0.6mm,宽度为8mm的铁基超导单芯带材;

131.将铁基超导单芯带材截成长度为300mm的短样,将10根短样叠放后复合装入宽

×

长为为8.5

×

10.5mm,壁厚为1mm,长度为300mm的矩形hastelloy合金管中;

132.采用四辊轧机将多芯复合体加工成边长为3.0

×

的线材,其横截面上的两条对角线的偏差为2%;

133.将线材在真空环境下进行热处理,热处理温度1200℃,保温时间0.5h,得到铁基超导多芯线材。

134.经测试,所获得的铁基超导多芯线材超导芯中晶界夹角<10

°

的晶界体积百分含量为18%,线材在4.2k,10t磁场强度下的传输临界电流密度为1.2

×

104a/cm2。

135.实施例6

136.将k元素掺杂的cafe4as4铁基超导粉末装填进外径为8mm,壁厚为1mm的纯银金属管中,经旋锻、拉拔、轧制制备成厚度为0.3mm,宽度为3.8mm的铁基超导单芯带材;

137.将铁基超导单芯带材截成长度为500mm的短样,将50根短样叠放后复合装入边长为12mm,壁厚为2mm,长度为600mm的纯铜正方型金属管中,并对线材两端进行密封处理;

138.采用方孔模拉拔工艺将多芯复合体加工成边长为2.0mm的线材,其横截面上的两条对角线的偏差为3%;

139.将线材在150mpa的氩气中进行热处理,热处理温度600℃,保温时间1h,得到铁基超导多芯线材。

140.经测试,所获得的铁基超导多芯线材超导芯中晶界夹角<10

°

的晶界体积百分含量为15%,线材在4.2k,10t磁场强度下的传输临界电流密度为2.8

×

104a/cm2。

141.实施例7

142.将k元素掺杂的bafe2as2铁基超导粉末装填进外径为50mm,壁厚为5mm的纯银金属管中,经旋锻、拉拔、轧制制备成厚度为10mm,宽度为100mm的铁基超导单芯带材;

143.将铁基超导单芯带材截成长度为2000mm的短样,将10根短样叠放后复合装入边长为200mm,壁厚为50mm,长度为100mm的银锡合金正方型金属管中;

144.采用孔型轧机和方孔模拉拔工艺将多芯复合体加工成边长为1.5mm的线材,其横截面上的两条对角线的偏差为3%;

145.将线材在15mpa的氩气中进行热处理,热处理温度880℃,保温时间1h,得到铁基超导多芯线材。

146.经测试,所获得的铁基超导多芯线材超导芯中晶界夹角<10

°

的晶界体积百分含量为18%,线材在4.2k,10t磁场强度下的传输临界电流密度为8.5

×

104a/cm2。

147.实施例8

148.将f元素掺杂的ndofeas铁基超导粉末装填进外径为5mm,壁厚为0.5mm的纯镍金属管中,经旋锻、拉拔、轧制制备成厚度为0.1mm,宽度为1mm的铁基超导单芯带材;

149.将铁基超导单芯带材截成长度为10mm的短样,将10根短样叠放后复合装入边长为2mm,壁厚为0.5mm,长度为15mm的正方形纯铌管中;

150.采用四辊轧机和孔型轧机将多芯复合体加工成边长为0.5mm的线材,其横截面上的两条对角线的偏差为10%;

151.将线材在真空环境下进行热处理,热处理温度500℃,保温时间10h,得到铁基超导多芯线材。

152.经测试,所获得的铁基超导多芯线材超导芯中晶界夹角<10

°

的晶界体积百分含量为10%,线材在4.2k,10t磁场强度下的传输临界电流密度为1.2

×

104a/cm2。

153.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1