一种低接触电阻型电阻浆料的制作方法

1.本发明属于电阻浆料技术领域,具体涉及一种低接触电阻特性的电阻浆料。

背景技术:

2.厚膜电阻浆料是一种集冶金、化学、材料、电子技术、分析测试技术等多学科领域于一身的技术密集型产品。为适应印刷、烧结工艺要求和实际应用要求,它必须具备可印刷性、功能特性和工艺兼容性。常用的电阻浆料是由功能相、粘结相、添加剂与有机载体按一定比例混合而成的一种膏状物。

3.电阻浆料作为生产厚膜滑动电阻器的原材料,要求浆料具有温度系数好,满足厚膜滑动电阻器产品接触电阻低的要求。现有的电阻浆料应用于厚膜滑动电阻器中,电阻器在滑动的过程中,由于接触电阻高造成接触点发热打火,从而使电阻器失效。因此,需要一种具备低接触电阻的电阻浆料。

技术实现要素:

4.本发明针对现有技术的不足,提供一种适用于厚膜滑动电阻器、电动工具产品性能要求,具有温度系数好、接触电阻低等特点的电阻浆料。

5.为了达到上述目的,本发明提供的低接触电阻型电阻浆料的质量百分比组成为:导电粉末15%~45%,玻璃粘结相20%~40%,添加剂1%~10%,有机载体30%~45%。

6.所述导电粉末为石墨炔复合钌酸铅,其中钌酸铅与石墨炔的质量比为3:1~5:1,其由下述步骤制备得到:步骤1:将钌的可溶性盐溶于纯水中形成ru

3+

离子溶液a;将铅的可溶性盐溶于纯水中形成pb

2+

离子溶液b;将石墨炔加入纯水中,形成悬浊液c,所述悬浊液c中石墨炔的浓度为5~10g/l。

7.步骤2:将溶液a、b按照ru

3+

与pb

2+

摩尔比为1:1在搅拌条件下滴加到悬浊液c中,溶液a、b滴加完后,停止搅拌,静置20~24小时。

8.步骤3:静置后的溶液抽取沉淀物上层液体,向抽取出的液体中重新加入纯水搅拌10~15分钟后,静置20~24小时。

9.步骤4:再重复进行步骤3操作两次后,将底层沉淀物抽滤、冷冻干燥。

10.步骤5:将步骤4干燥物在真空下550~600℃煅烧30~40分钟,破损球磨至粒度为0.7~1.3μm,得到石墨炔复合钌酸铅。

11.上述步骤1中,所述钌的可溶性盐为氯化钌、碘化钌、硝酸钌、醋酸钌中任意一种;所述铅的可溶性盐为硝酸铅、醋酸铅中任意一种。

12.所述玻璃粘结相为铅硼硅玻璃粉,其软化温度为500~600℃,粒度为1.0~1.5μm,由以下质量百分比的组分制成:pbo 55%~70%、sio

2 5%~25%、al2o

3 1%~10%、b2o

3 1%~20%和zno 5%~10%。

13.所述添加剂为zno、mno2、zro2中任意两种以上的混合物。

14.所述有机载体的质量百分比组成为:树脂8%~15%,有机添加剂1%~5%,有机溶剂80%~90%。其中,所述树脂选自松香树脂、乙基纤维素、羟基纤维素、甲基纤维素中任意一种;所述有机溶剂选自松油醇、丁基卡必醇、丁基卡必醇醋酸酯中任意一种或多种;所述有机添加剂选自卵磷脂、油酸中任意一种或两种。

15.本发明的有益效果如下:本发明采用化学沉积法制备的石墨炔复合钌酸铅作为导电相应用于电阻浆料中,在通过化学沉淀法制备石墨炔复合钌酸铅的过程中采用冷冻干燥和真空煅烧烧工艺,防止导电相在干燥、焙烧过程出现团聚现象,获得的石墨炔复合钌酸铅粒度小、分布均匀。在电阻浆料烧结后,表面平整、导电相材料分布更均匀,滑动电刷与电阻体表面的导电相接触更均匀,解决了传统厚膜电阻浆料接触电阻大的问题。

16.本发明电阻浆料的制备工艺简单,工艺适应性强,电阻静电放电、包封变化率小,电阻表面接触电阻小。

附图说明

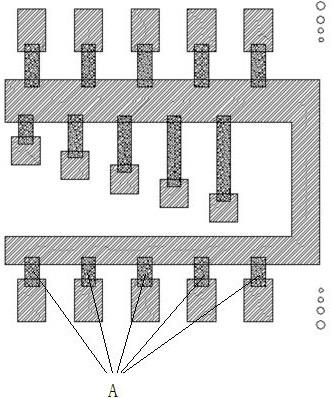

17.图1是电阻浆料阻值、温度系数、静电放电、包封变化率性能测试图形。

18.图2是电阻浆料接触电阻测试图形。

具体实施方式

19.下面结合具体附图和实施例对本发明进行详细的说明,其并不对本发明的保护范围起到限定作用。本发明的保护范围仅由权利要求限定,本领域技术人员在本发明公开的实施例的基础上所做的任何省略、替换或修改都将落入本发明的保护范围。

20.1、导电粉末的制备导电相1的制备:步骤1:将硝酸钌溶于纯水中,形成ru

3+

离子浓度为1mol/l的溶液a;将硝酸铅溶于纯水中,形成pb

2+

离子浓度为1mol/l的溶液b;将石墨炔加入纯水中,形成石墨炔浓度为5g/l的悬浊液c。

21.步骤2:按照ru

3+

与pb

2+

摩尔比为1:1,将500ml溶液a、500ml溶液 b在搅拌条件下滴加到1000ml悬浊液c中,溶液a、b滴加完后,停止搅拌,静置24小时。

22.步骤3:静置后的溶液抽取沉淀物上层液体,向抽取出的液体中重新加入纯水搅拌10分钟后,静置24小时。

23.步骤4:再重复进行步骤3操作两次后,将底层沉淀物抽滤、冷冻干燥。

24.步骤5:将步骤4干燥物在真空下550~600℃煅烧30分钟,破损球磨至粒度为0.7~1.3μm,得到石墨炔复合钌酸铅。

25.导电相2的制备:用等质量的石墨替换导电相1制备中的石墨炔,其他步骤与导电相1的制备相同,得到石墨复合钌酸铅。

26.导电相3的制备:用等质量的炭黑替换导电相1制备中的石墨炔,其他步骤与导电相1的制备相同,得到炭黑复合钌酸铅。

27.导电相4的制备:将导电相1制备步骤4中的冷冻干燥改为烘箱80℃干燥,其他步骤与导电相1的制备相同。

28.导电相5的制备:将导电相1制备步骤5中的在真空下550~600℃煅烧30分钟替换为在空气气氛下550~600℃煅烧30分钟,其他步骤与导电相1的制备相同。

29.导电相6的制备:将导电相1制备步骤5中的在真空下550~600℃煅烧30分钟替换为在氮气气氛下550~600℃煅烧30分钟,其他步骤与导电相1的制备相同。

30.导电相7的制备:将导电相1制备步骤5中的在真空下550~600℃煅烧30分钟替换为在纯氧气氛下550~600℃煅烧30分钟,其他步骤与导电相1的制备相同。

31.导电相8的制备:不配制溶液a和b,直接按照二氧化钌和氧化铅的摩尔比为1:1,将6.65g二氧化钌和11.15g氧化铅在搅拌下加入1000ml悬浊液c中,其他步骤与导电相1的制备相同。

32.导电相9:不配制溶液a和b,直接将17.8g比表面积为3~10m2/g的钌酸铅在搅拌下加入1000ml悬浊液c中,其他步骤与导电相1的制备相同。

33.导电相10的制备:将二氧化钌、氧化铅、石墨炔按质量比为6.65:11.15:5混合均匀。

34.导电相11的制备:将比表面积为3~10m2/g的钌酸铅、石墨炔按质量比为17.8:5混合均匀。

35.导电相12的制备:将二氧化钌、氧化铅、炭黑按质量比为6.65:11.15:5混合均匀。

36.导电相13的制备:将比表面积为3~10m2/g的钌酸铅、炭黑按质量比为17.8:5混合均匀。

37.导电相14的制备:将二氧化钌、氧化铅、石墨按质量比为6.65:11.15:5混合均匀。

38.导电相15的制备:将比表面积为3~10m2/g的钌酸铅、石墨按质量比为17.8:5混合均匀。

39.2、玻璃粘结相的制备:按照质量百分比pbo 55%、sio

2 22%、al2o

3 4%、b2o

3 10%和zno 9%,将各种氧化物混合均匀后,所得混合物置于1350℃的熔炼炉中进行熔炼,保温时间2小时,得到的玻璃溶液进行水淬后得到玻璃,将玻璃破碎成玻璃渣,并将玻璃渣用球磨机磨成粒度为1~1.5μm,干燥得软化温度为530℃铅硼硅玻璃粉。

40.3、添加剂的制备:将zno、mno2、zro2按照重量比1:0.2:0.2进行混合,得到添加剂。

41.4、有机载体的制备:将65g松油醇和3g大豆卵磷脂在烧杯中搅拌加热到70℃后,再加入8g乙基纤维素继续搅拌完全溶解后,再加入24g丁基卡必醇醋酸酯,保温搅拌30分钟,得到有机载体。

42.5、电阻浆料的制备:按照表1中的质量百分比,将各成分均匀混合后,用三辊轧机充分研磨至细度小于5μm,制备实施例1~5以及对比例1~14的电阻浆料。

43.表1电阻浆料配方(质量百分比,%)

将上述电阻浆料按照图1、图2的网版图形,通过丝网印刷工艺分别印刷在氧化铝陶瓷基板上,经过150℃干燥10min,在850

±

5℃的带式烧结炉中进行烧结,烧结周期60min,峰值保温10min,制成测试样品,并进行下述性能测试:方阻:按照 sj/t11512-2015集成电路用电子浆料性能试验方法中,方法105电子浆料方阻测试方法进行方阻测试,测试图1中a位置电阻值。

44.温度系数(tcr):按照 sj/t11512-2015集成电路用电子浆料性能试验方法中,方法301 电阻浆料温度系数(tcr)试验方法,分别测试图1中a位置,电阻体25℃、125℃、-55℃下的电阻值。25~125℃下,每变化1℃的阻值变化率为正温度系数(htcr),25~-55℃下,每变化1℃的阻值变化率为负温度系数(ctcr)。常规电阻浆料温度系数范围为-100~+100ppm/℃。

45.静电放电:指电阻通过静电冲击后电阻值的变化率,用于确定电阻在使用中抵抗静电冲击的能力,电阻值的变化率接近于零,说明电阻浆料的性能更好。按照 sj/t11512-2015集成电路用电子浆料性能试验方法中,方法302 电阻静电放电试验方法,分别测试图1

中a位置电阻体阻值r1,并对其进行5kv静电脉冲冲击后,再测该电阻体阻值r2,并算计脉冲电压前后的阻值变化率。

46.包封变化率:指电阻体表面覆盖玻璃浆料,烧结前后的阻值变化率,包封变化率越小,说明电阻越稳定,一般要求包封变化率小

±

0.5%。在测试图1中a位置电阻体阻值r1,电阻体表面印刷包封玻璃浆料,150℃干燥、500~600℃烧结后,再测该电阻体阻值r2,并算计包封前后的阻值变化率。

47.接触电阻:按照图2中的结构,c位置电阻体上采用压力20g的金属电刷接触。分别测试r

ab

、r

ac

、r

bc

的电阻阻值,接触电阻δr

接触

=(r

ac

+r

bc-r

ab

)/2r

ab

,接触电阻越小,说明电阻体表面的导电相分布越多越均匀,与电刷的接触效果越好。一般要求接触电阻小于0.3%。

48.上述实施例与对比例的测试结果见表2,测试结果与商用的4351(美国杜邦公司产品)、r-315-p(美国esl公司产品)进行对比。

49.表2电阻浆料性能对比

由表2可见,本发明实施例1~5制备的电阻浆料与商用厚膜电阻浆料进行对比,通过在化学沉积法制备钌酸铅的过程中复合石墨炔应用于电阻浆料中,可获得温度系数、静电放电、包封变化率性能良好,接触电阻小的电阻浆料。

50.实施例2与对比例1、2中采用石墨复合钌酸铅和炭黑复合钌酸铅作为导电相进行对比,说明采用石墨炔复合钌酸铅作为导电相,才能获得温度系数优良、静电放电、包封变化率、接触电阻小的特点。

51.实施例2与对比例3、4、5、6进行对比,说明化学沉积法制备石墨炔复合钌酸铅时,需要通过冷冻干燥、真空煅烧工艺,其应用于电阻浆料中才能获得温度系数优良、接触电阻小的特点。

52.实施例2与对比例7~14进行对比,说明不管是直接采用二氧化钌和氧化铅与石墨炔、炭黑或石墨复合,还是直接采用钌酸铅与石墨炔、炭黑或石墨复合,获得的导电相用于电阻浆料虽然有的能够获得良好的温度系数或静电放电、包封变化率,但都无法满足接触电阻小于0.3%的要求,而用化学沉积法制备的石墨炔复合钌酸铅材料,应用于电阻浆料中同时获得了温度系数优良、静电放电、包封变化率、接触电阻小的性能要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1